Al mejorar el proceso de enfriamiento del acero 45#, la temperatura de enfriamiento se establece en (770780) °C y el tiempo de retención está de acuerdo con la fórmula empírica t = 3 + (0.50.7) min/mm × D (el efectivo espesor de la pieza). El enfriamiento de la pieza de trabajo se cambia al método de enfriamiento con dos fluidos de enfriamiento con agua y enfriamiento con aceite, que puede evitar efectivamente el riesgo de agrietamiento de la pieza de trabajo a un tamaño peligroso (¢812 o δ812).

1. Información general

El acero 45# se utiliza normalmente para producir piezas mecanizadas, forjadas y estampadas con baja capacidad de carga. Hago muchas piezas, selección de herramientas en acero 45#. La composición química (fracción de masa) es 0,42-0,50 C, 0,17-0,8 Mn, 0,17-0,37 Si, ≤ 0,30 Cr. El proceso de enfriamiento tradicional es el siguiente: la temperatura de calentamiento del enfriamiento es (830 ± 10) ° C, el tiempo de enfriamiento del horno de sal se determina de acuerdo con la fórmula empírica t = 3 + (0,5-0,7) × D (espesor efectivo de la pieza ) min calculado y el medio de extinción es una solución acuosa de NaCl al 5-10%. Aunque el proceso de templado tradicional tiene ciertas ventajas, presenta las siguientes desventajas:

(1) La microestructura después del temple está hecha enteramente de martensita templada y es difícil obtener la mejor combinación de resistencia y tenacidad en el proceso de temple.

(2) Las piezas con dimensiones peligrosas (¢8-12 o δ8-12) pueden causar fácilmente grandes deformaciones o incluso grietas durante el enfriamiento. En los últimos años, las piezas pequeñas, herramientas y piezas porosas de nuestra fábrica han adoptado el proceso anterior y se producen grandes deformaciones o incluso grietas. Mediante análisis físicos y químicos, la composición química y la estructura original del acero cumplen con los requisitos. Por lo tanto, el proceso de enfriamiento tradicional del acero 45# no puede cumplir completamente con los requisitos de producción, por lo que es necesario mejorar el proceso de enfriamiento. Actualmente la mejora del proceso de templado del acero 45 se considera principalmente desde dos aspectos:

- (1) Ajustar la temperatura de enfriamiento;

- (2) Ajuste del método de enfriamiento.

2. Análisis de problemas

La composición química del acero 45# se muestra en la Tabla 1.

tabla 1

| elemento | W. | Minnesota | Sí | s | PAG | cr | No |

| Contenido (%) | 0,42 – 0,50 | 0,17 – 0,80 | 0,17 – 0,37 | ≤ 0,040 | ≤ 0,040 | ≤ 0:30 | ≤ 0:30 |

La temperatura de transición de fase del acero 45# se enumera en la Tabla 2.

Tabla 2

| Apellido | Ac1 | Ac3 | Ar3 | Ar1 | EN |

| t | 725 | 780 | 7 20 | 690 | 330 |

El acero 45 pertenece al acero hipoeutectoide. El enfriamiento hipereutectoide del acero es un proceso en el que el acero (piezas) se calienta a 30-50 °C por encima de Ac3, se mantiene durante un tiempo específico y se enfría de una manera específica (enfriamiento por agua), y la austenita sobreenfriada se convierte en martensita. En este método de proceso tradicional, las piezas de acero 45# con tamaños peligrosos (¢8-12 o δ8-12, forma irregular) son fáciles de deformar y agrietar durante el enfriamiento. La razón principal es que el proceso de enfriamiento tradicional funciona con Ac3 para obtener la estructura austenita completa de las piezas, y la estructura martensítica se obtiene después del enfriamiento con alta dureza y resistencia. Atención excesiva a los requisitos de resistencia y dureza después del temple, la búsqueda de piezas después del temple para obtener la estructura completa de martensita. La tensión de templado de esta estructura aumenta, el grano se vuelve más grueso, aumenta la fragilidad y aumenta aún más el riesgo de agrietamiento. Sin embargo, la temperatura de enfriamiento actual Ac3+(30-50)°C para el acero No.45# en nuestra empresa es 830°C, lo que causará grietas en algunas piezas durante el enfriamiento y no se puede corregir.

Durante el enfriamiento, las piezas calentadas al estado austenítico deben enfriarse rápidamente y durante el enfriamiento surgen tensiones térmicas y estructurales en las piezas. Para reducir las tensiones térmicas y microestructurales, esperamos que cuando el refrigerante esté por encima de 650 °C, la velocidad de enfriamiento sea lenta; Por debajo de la temperatura Ms (330°C), la velocidad de enfriamiento de las piezas puede ser lo más baja posible. Se redujeron tensiones térmicas y microestructurales para evitar deformaciones y grietas en las piezas. Sin embargo, el refrigerante actual para templar el acero 45# es una solución acuosa de NaCl al 5-10%, y el método de enfriamiento es el temple con un solo líquido. Las propiedades refrescantes de una solución acuosa de NaCl al 5-10% son las siguientes:

- (1) La capacidad de refrigeración aumenta bruscamente en el rango de 650-550 °C.

- (2) La adición de NaCl también aumenta la velocidad de enfriamiento de la etapa de baja temperatura (300-200°C), lo que aumenta el riesgo de deformación y agrietamiento de las piezas durante el enfriamiento.

Para evitar grietas durante el enfriamiento del acero 45#, es necesario seleccionar una temperatura de enfriamiento, un método de enfriamiento y un método de enfriamiento de las piezas adecuados en las condiciones dadas para cumplir con los requisitos de resistencia y dureza después del enfriamiento tradicional. Es necesario cambiar el método tradicional de enfriamiento único y es necesario cambiar el error de enfriamiento de la solución de NaCl para reducir aún más la tensión estructural de las piezas durante el enfriamiento y evitar grietas.

3. Análisis del proceso de templado del acero 45#.

y medidas de mejora

- (1) Se elige un horno de baño de sal de temperatura media como dispositivo de enfriamiento para acero 45#. Como el rango de temperatura de enfriamiento está por encima de AC1 (725 °C) y por debajo de AC3780 °C, debido a la existencia de la fase de ferrita después del enfriamiento, las piezas tienen mejor tenacidad y plasticidad, y la tendencia a agrietarse durante el enfriamiento se reduce considerablemente. La temperatura de enfriamiento es (770-780) °C y el tiempo de retención corresponde a la fórmula empírica tradicional t = 3 + (0,5-0,7) min/mm × D (el espesor efectivo de la pieza). La elección de un horno de baño de sal de temperatura media puede prevenir eficazmente la oxidación y descarburación de las piezas, y las piezas se calientan de manera uniforme.

- (2) Para reducir la velocidad de enfriamiento de una solución acuosa de NaCl del 5 al 10 % por debajo del punto Ms, el enfriamiento original con salmuera de un solo líquido se reemplazó por un enfriamiento con aceite de salmuera de doble líquido. De esta manera, la velocidad de enfriamiento de la pieza en la zona de alta temperatura puede alcanzar la velocidad de enfriamiento cercana, al tiempo que se reduce el estrés organizacional en la zona de baja temperatura. Una vez completado el aislamiento, la pieza se enfría previamente en aire y luego se sumerge en salmuera. El enfriamiento comienza en el punto de transición hasta que se enfría cerca de la martensita. Luego, la pieza se sumerge inmediatamente en aceite para que se enfríe lentamente. Para garantizar el tiempo de enfriamiento de las piezas en agua salada, el tiempo de enfriamiento de las piezas en agua salada se calcula en función del espesor efectivo de las piezas a una velocidad de enfriamiento de 3-5 mm/s.

4. Impacto de la implementación

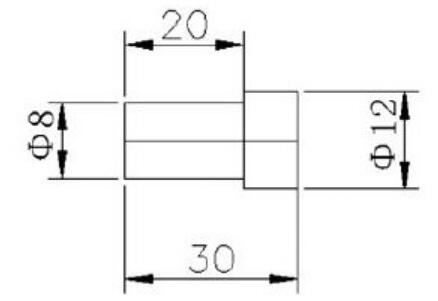

(1) Procesamiento de 10 muestras de prueba, material metálico Acero 45# como se muestra en la Fig. La temperatura de enfriamiento de la pieza de prueba es 770°C y el tiempo de retención es (6-8) minutos. Después de la fijación, la pieza se sumerge en una solución acuosa de NaCl al 5-10%. Después de enfriar la pieza en la solución de agua salada (1-2)S, se transfiere inmediatamente a aceite de máquina No. 20 para un enfriamiento lento. Con este método de prueba, la dureza de las piezas después del temple es uniforme y no difiere mucho de la dureza del método tradicional después del temple. La consistencia es buena y no se encontraron grietas de templado. La dureza después del enfriamiento se muestra en la Tabla 3.

Tabla 3

| Artículo | 1 | dos | 3 | 4 | 5 | 6 | 7 | octavo | 9 | 10 |

| tenacidad CDH | 55 | 54 | 55 | 53 | 56 | 55 | 54 | 55 | 56 | 55 |

ilustración 1

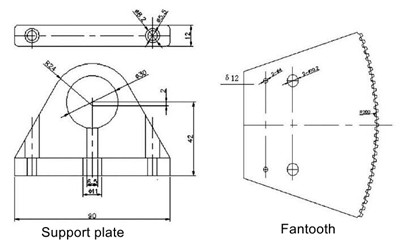

(2) El proceso de enfriamiento del acero 45# se mejora a una temperatura de enfriamiento de (770-780)°C. El tiempo de temperatura corresponde a la fórmula empírica t = 3 + (0,5-0,7) min/mm × D (espesor efectivo de las piezas). Las piezas se enfrían utilizando el método de enfriamiento con dos fluidos: enfriamiento con agua y enfriamiento con aceite. Para verificar aún más la viabilidad del proceso mejorado, se utilizan 10 dientes de ventilador y 10 placas de soporte de cierto tipo para la verificación. Las piezas no presentan fisuras y la dureza es calificada (ver Fig. 2).

Figura 2

5. Conclusión

- (1) Dominar el proceso de templado mejorado del acero 45#; Temperatura de calentamiento del horno de sal (770-780 °C, aislamiento) min/mm × D (espesor efectivo de las piezas), un método de enfriamiento para agua-aceite.

- (2) Para el tamaño peligroso (o δ8-12) de las piezas de acero 45#, el proceso mejorado puede evitar eficazmente el problema de las piezas que se agrietan.

- (3) En el proceso mejorado, no se producen grietas después del enfriamiento. En la producción real, sólo es necesario ajustar la temperatura de templado para cumplir con los requisitos de dureza del diseño final.