La industria de la ingeniería mecánica es la producción de piezas y productos con una forma, posición y tamaño específicos y su equipamiento con la industria de la ingeniería mecánica. Los productos de ingeniería mecánica pueden ser utilizados directamente por personas, pero también por otras industrias para proporcionar equipos para productos. La empresa cuenta con una variedad de máquinas o productos de ingeniería mecánica. Nuestra vida no se puede separar de la industria manufacturera, por lo que la industria manufacturera es una industria importante para el desarrollo de la economía nacional, una base importante para el desarrollo de un país o región y un pilar fuerte.

Los hilos son un componente básico indispensable del diseño mecánico. Generalmente, los cables se dividen por tipo en arco triangular, trapezoidal, dentado, circular, rectangular, etc. Según su función, se pueden dividir en dos categorías: una es el hilo de conexión y la otra es el hilo de transmisión. La transferencia de tuercas tiene una amplia gama de aplicaciones en muchos equipos, pero el proceso y la economía del procesamiento de tuercas son el factor principal que afecta la aplicación de tuercas. La calidad de acabado de sus componentes repercute directamente en la transmisión y estabilidad de sus piezas, lo que incide directamente en el rendimiento general del producto. Por lo tanto, garantizar la calidad de su procesamiento es la clave de la tecnología en el procesamiento de piezas.

Este artículo trata principalmente sobre el diseño de herramientas y la mejora del proceso de mecanizado de tuercas dentadas trapezoidales (llamadas tuercas en T). El contenido de este artículo es resolver los problemas encontrados en el posicionamiento, fijación y control de procesos en la producción de nueces, así como diseñar un dispositivo especial para garantizar la calidad del procesamiento de piezas.

1. Descripción general de las piezas

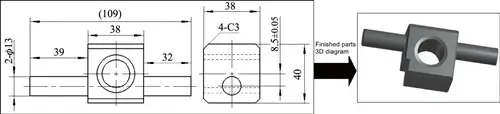

Una empresa apoya la producción de varios tipos de piezas de interruptores de alto voltaje que respaldan la unidad que tiene una clase de piezas de transmisión con tuercas en T. La tuerca en T está mecanizada en la pieza y el tornillo es compatible con las roscas en T que transmiten el torque al girar el tornillo. , como se muestra en la Figura 1. Para lograr la precisión del movimiento de la pieza, la transmisión de un gran par requiere inevitablemente un alto grado de precisión y rugosidad de las roscas de los tornillos y las tuercas, ya que es necesario utilizar grandes cantidades, de modo que el proceso de mecanizado de las tuercas y mejorar la eficiencia hacia la investigación técnica.

Figura.1 Imagen tridimensional de dibujos de piezas y piezas terminadas.

Para los pernos en T con tuercas, el material generalmente está hecho de acero al carbono o acero aleado para garantizar la resistencia de la estructura. Los tornillos están fabricados con materiales más blandos y resistentes al desgaste, como la fundición nodular o el bronce al estaño. Debido a los requisitos de la estructura de las piezas y los requisitos de transmisión, se elige bronce de aluminio recocido en solución QAL10-3-1.5.

2. Proceso de mecanizado de tuercas en T

Debido a los requisitos técnicos de la forma de la sección transversal de la tuerca al cuadrado y los extremos de los dos conectores coaxiales externos de Φ13 mm, que es inferior a 0,05 mm, las partes de los pasos del proceso son: ① debajo del material (varilla ); ② Tratamiento térmico; ③ Fresado (forma); ④ Torneado (mecanizado exterior y roscado), en almacén.

2.1 Verificación del procesamiento del hilo

Los procesos de mecanizado de roscas incluyen principalmente torneado, fresado, corte de roscas, casquillo hexagonal y torneado, etc., mientras que el mecanizado de tuercas en M16 a continuación utiliza corte de roscas. Este método es más eficiente y las especificaciones de tuerca en T de una empresa para Tr25×6 no produjeron una forma de macho para el tipo de cortador general a través de una comprensión preliminar de este tipo de macho debido al mecanizado de gran diámetro y la alta carga de la herramienta. Después de repetidas investigaciones de mercado, generalmente no existe un macho de roscar estándar de uso general para esta rosca trapezoidal debido a la gran carga de procesamiento durante el mecanizado.

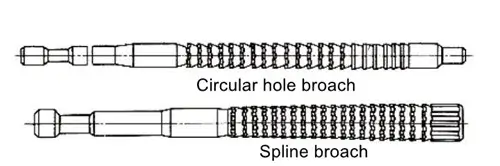

Según la estructura de la herramienta de brochado, como se muestra en la Figura 2, la herramienta de brochado tiene múltiples filas de dientes, con el tamaño y la forma de las filas de dientes aumentando y cambiando de un filo a otro. Cuando la herramienta de brochado realiza un movimiento de brochado, cada diente corta un cierto espesor de metal de la pieza de trabajo y finalmente obtiene el tamaño y la forma requeridos. Por eso, después de contactar y confirmar varias veces con el fabricante de la herramienta, desarrollamos un macho con un filo más largo.

Fig.2 Representación esquemática de un broche estándar.

La principal dificultad para diseñar y fabricar machos de roscar satisfactorios para roscas trapezoidales es que el macho debe retirar una gran cantidad de metal del orificio para formar la rosca. Al cortar, la tensión de torsión del macho es muy grande. Si los métodos de diseño, fabricación y aplicación no son del todo correctos, el grifo puede romperse fácilmente.

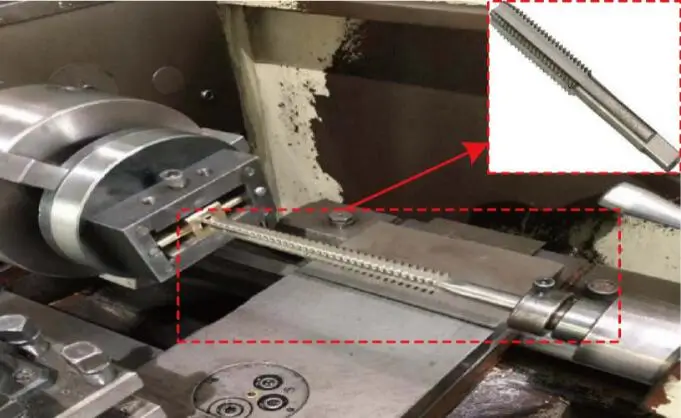

Por lo tanto, el primer paso del diseño es determinar la profundidad de corte permitida por diente de 0,3 mm en función del espesor de la pieza de 38 mm. El segundo paso es garantizar la calidad del hilo de acuerdo con el material de la pieza de trabajo y las características de procesamiento en el torno común. Para ello, se alarga la parte guía del grifo cónico y se aumenta el diámetro del canal cónico. La práctica ha demostrado que el alargamiento del cono puede resolver las correcciones de corte de roscas y resolver problemas de calidad en el procesamiento de roscas Tr25 × 6. Además, se reduce la cantidad de machos causados por el procesamiento del cono y se reduce la cantidad de machos causados por el procesamiento del cono. Reducir y minimizar las desventajas causadas por el desgaste del macho de mecanizado y la fragmentación del filo. Un grifo de extensión mejorado puede procesar más de 2000 piezas a la vez, lo que mejora la vida útil del grifo (consulte la Figura 3). Este macho de corte largo especial permite desbastar, acabar y rematar la pieza en una sola pasada, manteniendo una calidad estable, lo que en cierta medida ahorra a la empresa una serie de costes.

Fig.3 Foto del macho y foto original del mecanizado

2.2 Comprobación del proceso de giro de la tuerca

En el proceso de torneado, la pieza de trabajo se procesa primero en un torno común y se diseña un dispositivo especial de acuerdo con la forma de la pieza de trabajo. El proceso se divide en cuatro pasos:

Paso de trabajo ①, paso de trabajo 2: Cada vez que se utiliza la forma de la pieza de 38 x 40 (ver Figura 4) como posicionamiento de referencia aproximado, se preparan las herramientas para la estructura excéntrica, se giran los dos extremos de las caras para asegurar que la longitud Del tamaño parcialmente fiel, se perforan orificios de A2,5 mm en el medio de ambos extremos y se mecaniza un círculo exterior a Φ13 mm. Queda un margen de 0,5 mm. El centro de las dimensiones de 38 mm está mecanizado a 380-0,1-0,10.

Figura 4 Paso de trabajo ①, paso de trabajo ② Sección transversal de posicionamiento del dispositivo de sujeción

Paso ③: Al mecanizar roscas Tr25×6, utilice el tamaño 380-0.1-0.10 para mecanizar para garantizar una mejor consistencia. La superficie del extremo inferior de 40 no se cambió en los dos primeros pasos. Por lo tanto, use 380-0.1-0.10×40 para ubicar el mecanizado, taladre y taladre los orificios roscados y golpee para asegurarse de que el grado de posición de los orificios roscados de Tr25×6 esté en la posición correcta (consulte la Figura 5).

Fig.5 Paso de trabajo ③ Sección transversal de sujeción y posicionamiento de la pieza de trabajo

Paso de trabajo ④: Debido al paso de trabajo ① y al paso de trabajo 2, al posicionar los puntos de referencia A y B de las herramientas están fijos (ver Figura 6), y debido a los requisitos de coaxialidad de la parte 2 – círculo exterior con Φ13 mm – el Dos partes superiores del camino para mecanizar el círculo exterior mecanizadas con Φ13 mm para garantizar los requisitos de coaxialidad.

Fig.6 Paso de trabajo ① Paso de trabajo y ② con herramienta

Mediante pruebas de proceso, mecanizado de lotes pequeños, etc., el mecanizado de piezas se lleva a cabo en equipos comunes utilizando los métodos anteriores para garantizar que la pieza mecanizada cumpla con los requisitos de diseño técnico y logre un alto rendimiento de corte.

3. Mejorar el mecanizado de tuercas en T

Con el uso cada vez mayor de piezas año tras año y la introducción continua de equipos CNC, se superan los problemas originales con la tecnología y la eficiencia del mecanizado de torno ordinario, se mejora la eficiencia del mecanizado de tuercas y el mecanizado de máquinas herramienta CNC se convierte en un tema secundario. tecnología de resolución de problemas.

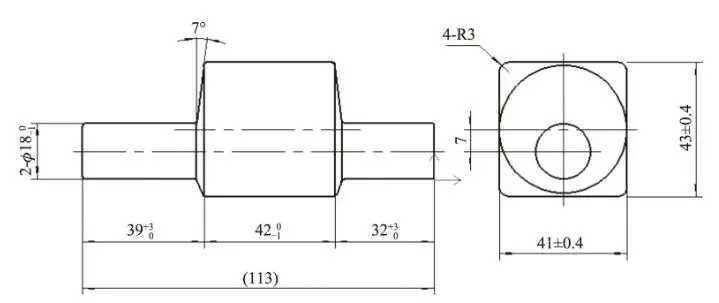

Durante todo el proceso de optimización para la demostración del proceso, para ahorrar costos de material con la materia prima sin cambios, la tecnología de procesamiento de alimentación inferior se optimiza nuevamente y la barra se cambia al proceso de forjado de palanquilla (consulte la Figura 7). Después de verificar si la resistencia del proceso de forjado es mayor que la de la barra original, no solo reduce el costo de las materias primas (ahorrando más de 70 yuanes por pieza), sino que también reduce el tiempo de procesamiento.

Figura 7 Forja en blanco

Las partes de los nuevos pasos del proceso se optimizan de la siguiente manera: ① Material; ② forja; ③ Tratamiento térmico; ④ Fresado (modelado); ⑤ Torneado (torneado CNC y mecanizado de roscas), almacenamiento. Las mejoras en el torneado CNC se explican a continuación:

3.1 Mecanizado de un círculo exterior de 2-Φ13 mm

Como se mencionó anteriormente en el mecanizado de torno general, debido al posicionamiento de los puntos de referencia de sujeción de la pieza de trabajo A y B en el paso ④ (ver Figura 6) y los requisitos de coaxialidad del círculo exterior de la pieza de trabajo 2 (Φ13 mm), la holgura de sujeción del torno común no se puede eliminar. Por lo tanto, es necesario aumentar el paso de acabado ④ y utilizar el método de dos puntos para mecanizar el círculo exterior de Φ13 mm para garantizar los requisitos de coaxialidad.

Tras el análisis y demostración, se realizan mejoras y optimizaciones de procesos en el torno CNC:

- 1) La precisión de sujeción de un mandril de torno normal es baja. Por el contrario, el mandril hidráulico no tiene juego, lo que permite utilizar las características de mandíbula blanda de las máquinas herramienta CNC con una precisión de posicionamiento constante y repetible.

- 2) La pieza de trabajo (ver Figura 7) ha sido optimizada. Requisitos para el posicionamiento del orificio de la herramienta de sujeción y el círculo exterior, las dos caras extremas garantizan que la tolerancia de forma y posición (posición, paralelismo, perpendicularidad) sea inferior a 0,02 mm.

- 3) Las piezas se fijan manualmente a la pieza de trabajo comprimiendo la pieza de trabajo con dos tornillos. La mordaza blanda del mandril hidráulico permite posicionar rápidamente la mordaza de la mesa, sujetando las piezas al mismo tiempo después de girar, independientemente de la pieza. Independientemente de la sujeción positiva y negativa, la mordaza especial del mandril hidráulico del husillo del torno CNC (ver Figura 8) se utiliza para permitir el mecanizado de piezas con una línea central de 2 – Φ13 mm. La línea central del husillo se superpone completamente. La garra suave en la superficie del escalón también puede garantizar la consistencia de la longitud de la pieza. La superficie escalonada de las mordazas blandas también garantiza una longitud constante de las piezas.

- 4) En el proceso de mecanizado, la referencia del proceso es el círculo exterior de la pieza de trabajo sujeta y la referencia fina es consistente con él, lo que garantiza un posicionamiento preciso, una sujeción confiable, una sujeción fácil y una operación conveniente del proceso de mecanizado.

Este torno CNC mejora el proceso del círculo exterior. La garra suave puede maximizar el ajuste a la superficie de la pieza de trabajo para garantizar la precisión de la guía de sujeción. Esto transmite un mayor par y garantiza una mejor velocidad de mecanizado y calidad superficial. Esto mejora enormemente la productividad y cumple con el objetivo de producción en masa.

Fig. 8 Dibujo del mandril hidráulico, herramienta y piezas.

3.2 Mecanizado de roscas

En los tornos CNC, debido al uso de husillos de bolas y equipos de alta precisión y al mecanizado de machos con roscas grandes (Tr25×6), la precisión de la máquina herramienta se reduce y se producen daños. Para mejorar la productividad laboral, es necesario seleccionar roscas en forma de T para herramientas de torneado de torno CNC (ver Figura 9). Por tanto, la selección de la herramienta supone una mejora con respecto a los demás aspectos destacados.

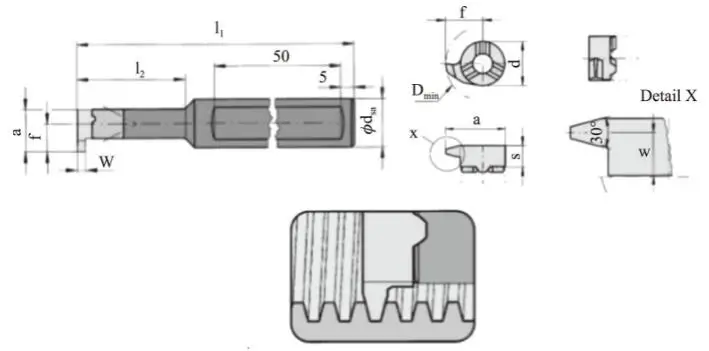

Generalmente, las herramientas de rosca interna con ranura en T se rectifican manualmente. Para roscas con un diámetro más pequeño, es más difícil rectificar la herramienta durante el proceso de producción. Después de una búsqueda continua, se encontró un inserto de carburo reemplazable para piezas de una empresa. Esta plaquita tiene parámetros geométricos estables (sin rectificado) y un posicionamiento preciso después del reemplazo, lo que reduce los costos de afilado de herramientas y mejora el rendimiento de corte. Se ha confirmado que esta herramienta se puede utilizar para mecanizar roscas con ranura en T.

Fig. 9 Herramienta para roscar en T