La precisión del corte con llama se refiere a la relación de error entre la geometría de la pieza cortada y su tamaño de diseño. A qualidade do corte por chama, por outro lado, é determinada por vários fatores, como a rugosidade da superfície da seção cortada, o grau de fusão e colapso da borda superior do corte, a presença de escória na borda inferior e a uniformidade da largura Corte. La precisión del corte con llama se mantiene mediante un control adecuado de los parámetros del proceso.

Los siguientes factores juegan un papel crucial en la determinación de la calidad del oxicorte:

- Tipo de gas combustible utilizado

- Tipo de soplete de corte

- Pureza, presión, caudal y forma del oxígeno utilizados para cortar

- Velocidad de corte y ángulo de inclinación.

- Ajuste de llama

- Tasa de energía de la llama de precalentamiento

- Ángulo de inclinación entre la boquilla de corte y la pieza de trabajo y la distancia de la boquilla de corte a la superficie de la pieza de trabajo.

Cortar el flujo de oxígeno juega un papel clave en el corte con llama. No sólo enciende el metal, sino que también elimina del corte los óxidos generados por la combustión. En consecuencia, la pureza, el caudal y la forma del flujo de oxígeno de corte tienen un impacto significativo tanto en la calidad como en la velocidad de corte.

Tipo de gas combustible

En el oxicorte se utilizan habitualmente diversos gases inflamables como acetileno, propano, gas natural y MAPP (metano + etano + propano). Los gases con un poder de combustión alto y una velocidad de combustión rápida normalmente se prefieren para cortar láminas delgadas, mientras que los gases con un poder de combustión bajo y una velocidad de combustión lenta son más adecuados para cortar láminas más gruesas. Para chapas de acero de más de 200 mm de espesor, el gas natural es ideal para conseguir una alta calidad de corte, aunque puede dar lugar a una velocidad de corte ligeramente reducida.

En comparación con el gas natural, el acetileno es mucho más caro. Sin embargo, debido a las limitaciones de recursos, normalmente se utiliza acetileno en la producción. El gas natural sólo se considera cuando se cortan láminas grandes y gruesas que requieren alta calidad de corte y abundantes recursos.

Tipo de antorcha

Cuanto más gruesa sea la pieza a cortar, mayor deberá ser el tipo de soplete, número de boquillas y presión de oxígeno. La relación entre presión de oxígeno, espesor de la pieza cortada, tipo de soplete y número de boquillas se muestra en la tabla correspondiente.

| Especificaciones de la boquilla. |

Diámetro de la garganta de la boquilla milímetros |

Espesor de corte milímetros |

Velocidad cortante MPa |

Presion del gas |

Incisión milímetros |

||

|---|---|---|---|---|---|---|---|

| mm/min | Oxígeno | Acetileno | Gas de petróleo licuado | ||||

| 1 | 0,6 | 5-10 | 750-600 | 0,7 | 0.025 | 0,03 | ≤1 |

| dos | 0,8 | 10-20 | 600-450 | 0,7 | 0.025 | 0,03 | ≤1,5 |

| 3 | 1 | 20-40 | 450-380 | 0,7 | 0.025 | 0,03 | ≤2 |

| 4 | 1.25 | 40-60 | 380-320 | 0,7 | 0,03 | 0.035 | ≤2,3 |

| 5 | 1.5 | 60-100 | 320-250 | 0,7 | 0,03 | 0.035 | ≤3,4 |

| 6 | 1,75 | 100-150 | 250-160 | 0,7 | 0.035 | 0,04 | ≤4 |

| 7 | dos | 150-180 | 160-130 | 0,7 | 0.035 | 0,04 | ≤4,5 |

| 1A | 0,6 | 5-10 | 560-450 | 0,5 | 0.025 | 0,03 | ≤1 |

| 2A | 0,8 | 10-20 | 450-340 | 0,5 | 0.025 | 0,03 | ≤1,5 |

| 3A | 1 | 20-40 | 340-250 | 0,5 | 0.025 | 0,03 | ≤2 |

| 4A | 1.25 | 40-60 | 250-210 | 0,5 | 0,03 | 0.035 | ≤2,3 |

| 5A | 1.5 | 60-100 | 210-180 | 0,5 | 0,03 | 0.035 | ≤3,4 |

Cortar la pureza del oxígeno, la presión, el caudal y la forma del flujo de oxígeno.

Reducir la pureza del oxígeno

La pureza del oxígeno también tiene un impacto significativo en el consumo de oxígeno, la calidad del corte y la velocidad de corte. Si la pureza del oxígeno disminuye, las impurezas como el nitrógeno absorberán calor durante el proceso de corte y formarán una película de gas en la superficie de corte, evitando que el metal se queme y ralentizando el proceso de oxidación. Esto da como resultado una reducción drástica en la velocidad de corte, una ranura más ancha, una superficie de corte más rugosa, escoria en el borde inferior de la ranura y un aumento en el consumo de oxígeno.

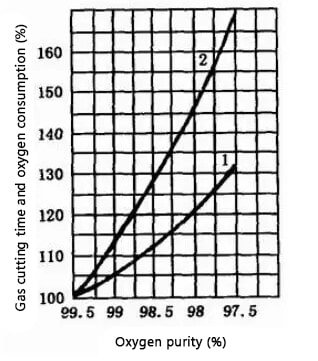

El siguiente gráfico ilustra la influencia de la pureza del oxígeno en el tiempo de corte y el consumo de oxígeno. El eje vertical representa el tiempo de corte (1) y el consumo de oxígeno (2).

Una disminución en la pureza del oxígeno del 97,5% al 99,5% da como resultado un aumento del 10% al 15% en el tiempo de corte y un aumento del 25% al 35% en el consumo de oxígeno por cada 1% de disminución en la pureza del oxígeno para un corte de 1 metro de largo. . Por lo tanto, es crucial mantener la mayor pureza posible del oxígeno, generalmente por encima del 99,5%. Una pureza inferior al 95% dificulta mucho el proceso de corte.

Para lograr un corte sin escoria en el corte con gas, la pureza del oxígeno debe ser al menos del 99,6 %. Aunque el corte con oxígeno líquido requiere una inversión inicial elevada, a largo plazo tiene un rendimiento económico general mucho mejor.

Reducir la presión de oxígeno

Al cortar piezas delgadas, la presión de oxígeno de corte se puede reducir adecuadamente. Sin embargo, es importante evitar que la presión sea demasiado baja o demasiado alta. Si la presión es demasiado alta, se producirá una costura de corte más ancha, una velocidad de corte reducida, una superficie de corte rugosa y un fuerte efecto de enfriamiento en las piezas cortadas.

Por otro lado, si la presión es demasiado baja, ralentizará la reacción de oxidación durante el proceso de corte, lo que dará como resultado una unión de escoria en la parte posterior del corte que es difícil de eliminar y potencialmente impedirá que se complete el corte.

A medida que aumenta la presión del oxígeno de corte, también aumenta el caudal de oxígeno, lo que permite cortar placas más gruesas. Sin embargo, existe un espesor máximo que se puede cortar, más allá del cual aumentar la presión no dará como resultado un aumento en el espesor cortable. El efecto de reducir la presión de oxígeno sobre la velocidad de corte es similar.

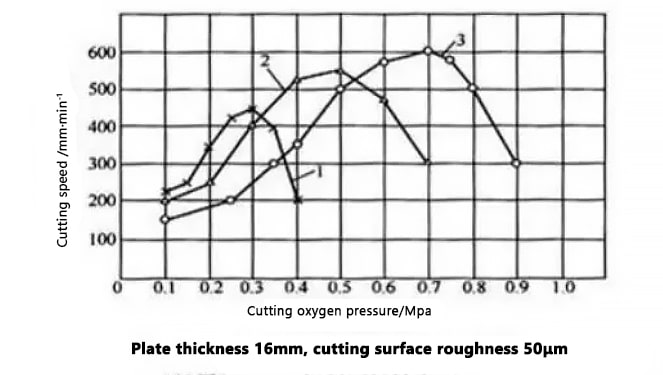

La influencia del corte de la presión de oxígeno en la velocidad de corte.

Como se muestra en la figura, cuando se utiliza una boquilla de corte de gas común, la velocidad de corte aumenta con la presión a niveles de presión bajos. Sin embargo, cuando la presión supera los 0,3 MP, la velocidad de corte disminuye y aumenta, lo que da como resultado una sección transversal de corte rugosa.

Por otro lado, cuando se utiliza una boquilla con forma de difusión para corte con gas, si la presión de oxígeno de corte coincide con la presión de diseño de la boquilla, la velocidad de corte aumenta al aumentar la presión. Esto se debe a que el caudal y el empuje del flujo de oxígeno de corte aumentan, lo que da como resultado una mayor velocidad de corte en comparación con el uso de una boquilla normal.

Valor de corte de presión de oxígeno recomendado

| Grosor/mm | Reducir la presión de oxígeno /MPa |

|---|---|

| 3-12 | 0,4-0,5 |

| 12-30 | 0,5-0,6 |

| 30-50 | 0,5-0,7 |

| 50-100 | 0,6-0,8 |

| 100-150 | 1.0-1.4 |

En trabajos prácticos de corte, la mejor presión de oxígeno de corte se puede determinar mediante el método de prueba de la “línea de viento”. Para una boquilla determinada, la presión adecuada es cuando la línea de viento es más clara y más larga, lo que da como resultado el mejor resultado de corte.

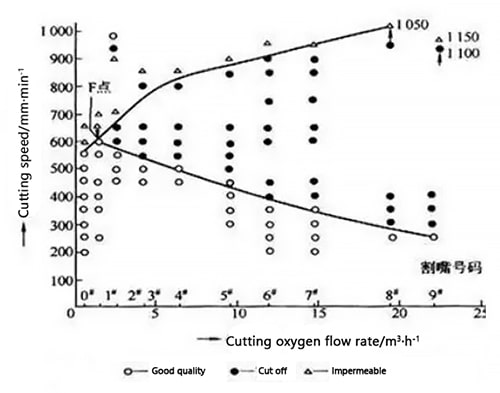

Cortar el flujo de oxígeno

La figura ilustra el efecto del caudal de oxígeno sobre la velocidad de corte al cortar una placa de acero de 12 mm de espesor. Como se muestra en la figura, la velocidad de corte aumenta gradualmente al aumentar el caudal de oxígeno, pero más allá de un cierto valor umbral, disminuye.

Esto significa que existe un caudal de oxígeno ideal para un espesor específico de chapa de acero que da como resultado no solo la mayor velocidad de corte, sino también la mejor calidad de corte.

La influencia del caudal de oxígeno en la velocidad de corte (grosor de la placa 12 mm)

Velocidad de corte, velocidad de corte inclinado, ángulo de inclinación

Velocidad cortante

La velocidad de corte depende del grosor de la pieza y de la forma de la boquilla de corte, y normalmente disminuye a medida que aumenta el grosor de la pieza. La velocidad de corte debe ajustarse para que coincida con la tasa de oxidación del metal en el corte.

La velocidad de corte influye directamente en la estabilidad del proceso de corte y en la calidad de la sección cortada. Intentar ajustar artificialmente la velocidad de corte para mejorar la productividad o reducirla para mejorar la calidad de la sección cortada no funcionará y, en cambio, dará como resultado un deterioro en la calidad de la sección cortada.

Una velocidad de corte demasiado lenta reducirá la productividad al hacer que el borde superior del corte se desmorone y se derrita, el borde inferior tenga esquinas redondeadas y la parte inferior de la sección cortada tenga ranuras profundas para el lavado con agua. Por otro lado, una velocidad de corte demasiado rápida dará como resultado una resistencia excesiva, lo que provocará que la sección de corte tenga depresiones y escoria suspendida y, en casos severos, incluso impedirá que se complete el corte.

En comparación con el corte manual, el corte mecanizado presenta un aumento promedio del 20% en la velocidad de corte. La siguiente tabla enumera las velocidades de corte recomendadas para corte mecanizado.

Datos recomendados para la velocidad de corte durante el corte mecánico.

| Grueso acero. | Forma de corte | ||||

|---|---|---|---|---|---|

| Corte recto de semiproducto. | Recorte del subsidio al procesamiento orgánico | Corte con bajos requisitos de calidad de corte superficial | Corte recto preciso | Corte de formación preciso | |

| 5 | / | 330-350 | 710-760 | 590-640 | 400-500 |

| 10 | 710-730 | 330-470 | 570-620 | 480-520 | 320-400 |

| 20 | 580-630 | 400 | 470-500 | 390-420 | 260-330 |

| 30 | 520-560 | 350 | 410-450 | 350-380 | 230-290 |

| 50 | 440-480 | 330 | 350-380 | 300-320 | 200-250 |

| 100 | 380-420 | 290 | 310-330 | 260-280 | 170-220 |

| 150 | 360-390 | 260 | 290-310 | 240-260 | 160-200 |

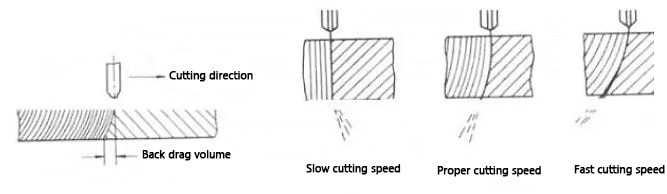

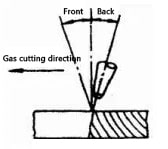

La velocidad de corte adecuada se puede determinar observando las características de la escoria expulsada del corte. En el corte con llama normal, el flujo de oxígeno de corte está ligeramente inclinado con respecto al soplete vertical, y este desplazamiento se denomina cantidad de arrastre hacia atrás (como se muestra en la figura).

La velocidad de corte se puede determinar en función de la dirección de las chispas de escoria que caen en el corte. Cuando la velocidad es muy baja y no hay resistencia hacia atrás, el haz de chispa debajo de la pieza de trabajo se desplaza en la dirección de corte. Al aumentar la velocidad de funcionamiento de la antorcha, el haz de chispa se desplazará en la dirección opuesta. Cuando el haz de chispa es paralelo al flujo de oxígeno de corte o ligeramente por delante de la descarga, la velocidad de corte se considera normal. Sin embargo, si la velocidad es demasiado alta, el haz de chispa obviamente quedará atrás.

Inclinación de corte

El ángulo de inclinación entre la boquilla de corte y la pieza de trabajo afecta directamente la velocidad de corte con gas y la cantidad de resistencia trasera. El tamaño de la pendiente de corte está determinado principalmente por el espesor de la pieza.

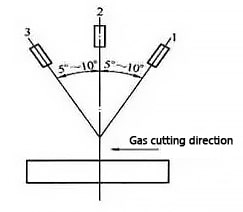

Para chapas de acero de menos de 4 mm de espesor, la boquilla de corte debe inclinarse hacia atrás en un ángulo de 25° a 45°. Al cortar chapas de acero con un espesor de 4 a 20 mm, la boquilla debe inclinarse hacia atrás en un ángulo de 20° a 30°. Para chapas de acero con un espesor de 20 a 30 mm, la boquilla de corte debe estar perpendicular a la pieza. Para piezas de más de 30 mm de espesor, la boquilla de corte debe inclinarse hacia adelante en un ángulo de 5° a 10° al comienzo del corte y de 5° a 10° después del corte. Para corte curvo manual, la boquilla de corte debe estar perpendicular a la pieza de trabajo.

La relación entre la pendiente de corte de la boquilla y el espesor de corte se muestra en la figura.

- 1-Espesor <6mm

- 2- El espesor es de 6-30 mm

- 3- Espesor > 30mm

El ángulo de inclinación entre la boquilla de corte y la pieza de trabajo tiene un efecto directo sobre la velocidad de corte con gas y la cantidad de resistencia trasera. Si el ángulo no se elige correctamente, no sólo no mejorará la velocidad de corte del gas, sino que también aumentará el consumo de oxígeno e incluso provocará dificultades en el corte del gas.

Ajuste de llama

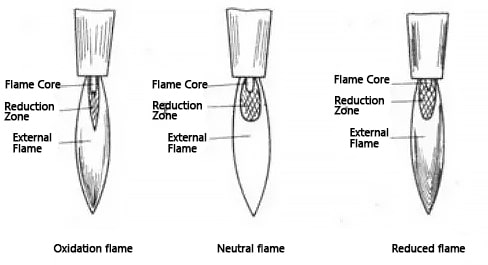

Ajustando la proporción de oxígeno y acetileno se pueden producir tres tipos de llamas de corte: llama neutra (también conocida como llama normal), llama oxidante y llama reductora (como se muestra en la figura siguiente).

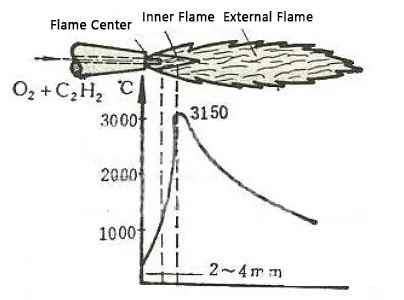

La llama normal se caracteriza por la ausencia de oxígeno libre y de carbono reactivo en su zona de reducción, y tiene tres zonas diferenciadas con un núcleo de llama bien definido (que es casi cilíndrico). El núcleo de la llama se compone de acetileno y oxígeno y en su extremo tiene una capa brillante uniformemente redondeada. La capa exterior está formada por puntas carbonosas incandescentes y la temperatura del núcleo de la llama alcanza los 1000°C.

La zona de reducción se encuentra fuera del núcleo de la llama y tiene un brillo más oscuro en comparación con el núcleo de la llama. Está compuesto por los productos de la combustión incompleta del acetileno: dióxido de carbono e hidrógeno, y su temperatura puede alcanzar unos 3.000°C.

La llama exterior, o zona de combustión completa, se encuentra fuera de la zona de reducción y está formada por dióxido de carbono y vapor de agua, nitrógeno. Su temperatura varía entre 1200°C y 2500°C.

La llama oxidante se produce en presencia de exceso de oxígeno, y el núcleo de su llama es cónico, de longitud más corta, de contorno poco claro y brillo opaco. La zona de reducción y la llama exterior también se acortan, y la llama es azul violeta y arde con un sonido fuerte. El tamaño del sonido está relacionado con la presión del oxígeno y la temperatura de la llama oxidante es más alta que la de la llama normal. Si se utiliza para cortar, reducirá significativamente la calidad del corte.

La llama reductora se produce en caso de exceso de acetileno y su núcleo de llama no tiene un contorno claro. El extremo del núcleo de la llama tiene un borde verde, que se utiliza para determinar la presencia de exceso de acetileno. La zona de reducción es extraordinariamente brillante y casi se funde con el núcleo de la llama. La llama exterior es de color amarillo. Si hay demasiado exceso de acetileno, se empezará a producir humo negro debido a la falta de oxígeno necesario para la combustión del acetileno en la llama.

El tamaño de la energía en la llama de precalentamiento está estrechamente relacionado con la velocidad y la calidad del corte.

En el proceso de corte de una placa de acero, la fuerza de la llama de precalentamiento debe ajustarse según el espesor de la pieza de trabajo y la velocidad de corte. A medida que aumenta el espesor de la pieza de trabajo y aumenta la velocidad de corte, se debe aumentar la energía de la llama, pero no demasiado. Las llamas de precalentamiento excesivamente fuertes pueden provocar un colapso grave al derretir el borde superior de la incisión.

Por otro lado, si la llama de precalentamiento es demasiado débil, la chapa de acero no recibirá suficiente energía, lo que requerirá una reducción de la velocidad de corte e incluso interrupciones en el proceso de corte.

Por lo tanto, la relación entre la intensidad de la llama de precalentamiento y la velocidad de corte es interdependiente. Para cortar láminas de acero con un espesor inferior a 200 mm, se recomienda una llama neutra para una mejor calidad de corte.

Al cortar láminas de acero gruesas, se debe utilizar una llama reductora para precalentar el corte, siendo la longitud de la llama al menos 1,2 veces mayor que el espesor de la lámina.

Tasa de energía de la llama de precalentamiento

La llama de precalentamiento juega un papel crucial en el corte con gas, calentando la pieza de metal a la temperatura de ignición y manteniendo esa temperatura. El propósito de la llama de precalentamiento es facilitar el proceso de corte eliminando y derritiendo la capa de óxido en la superficie del acero, permitiendo que el flujo de oxígeno de corte entre en contacto con el metal.

La elección de la llama de precalentamiento, ya sea neutra o ligeramente oxidante, es un parámetro de proceso crucial que afecta la calidad del corte con gas. No se recomienda el uso de una llama de carbonización ya que puede quemar el borde del corte. La intensidad de la llama de precalentamiento debe ser moderada y seleccionarse en función del espesor de la pieza, el tipo de boquilla de corte y los requisitos de calidad.

Al cortar láminas de acero gruesas, se debe reducir la tasa de energía de la llama para evitar que el borde superior del corte se derrita.

Por otro lado, al cortar láminas de acero delgadas, se puede aumentar la tasa de energía de la llama, pero la boquilla de corte debe mantenerse a cierta distancia de la pieza de trabajo y mantener un cierto ángulo de inclinación.

Si la tasa de energía de la llama de precalentamiento es demasiado baja al cortar láminas de acero delgadas, la pieza de trabajo no recibirá suficiente calor, lo que provocará una reducción en la velocidad de corte con gas o incluso interrupciones en el proceso de corte.

- La fuerza de la llama de precalentamiento debe aumentar a medida que aumenta el espesor de la pieza a cortar. Cuanto más gruesa sea la pieza de trabajo, mayor será la fuerza de la llama de precalentamiento.

La relación entre la potencia de la llama de precalentamiento de oxígeno-acetileno y el espesor de la placa.

| Grosor/mm | poder de la llama /L.Min -1 |

|---|---|

| 3-25 | 4-8.3 |

| 25-50 | 9.2-12.5 |

| 50-100 | 12,5-16,7 |

| 100-200 | 16.7-20 |

| 200-300 | 20-21,7 |

- Al cortar placas de acero más gruesas, se debe utilizar una llama de carburo ligera para evitar que el borde superior del corte colapse y también para alargar la llama exterior.

- Cuando se utilizan boquillas de difusión y boquillas de cortina de oxígeno para cortar láminas de acero de menos de 200 mm de espesor, la potencia de la llama debe ser mayor para acelerar el calentamiento del borde delantero del corte hasta el punto de ignición, a fin de obtener una mayor velocidad de corte.

- Al cortar aceros con mayor contenido en carbono o elementos de aleación, al tener un punto de ignición más elevado, el poder de precalentamiento de la llama debe ser mayor.

- Al cortar chaflanes con una sola boquilla de corte, debido a que la escoria se expulsa del corte, para aumentar la potencia de la llama y obtener energía adicional.

El tiempo de precalentamiento para el oxicorte a gas debe determinarse en función del espesor de la pieza a cortar. La siguiente es una lista de datos empíricos para el tiempo de precalentamiento seleccionado en el corte con llama de gas.

Datos empíricos sobre el tiempo de precalentamiento seleccionado para el corte con llama de gas

| Grosor/mm | Tiempo de precalentamiento/s | Grosor/mm | Tiempo de precalentamiento/s |

|---|---|---|---|

| 20 | 6-7 | 150 | 25-28 |

| 50 | 9-10 | 200 | 30-35 |

| 100 | 15-17 |

Ángulo de inclinación entre la boquilla de corte y la pieza de trabajo y distancia desde la superficie de la pieza de trabajo

La distancia entre la boquilla de corte y la superficie de la pieza es crucial para determinar la calidad del corte. La distancia ideal depende del espesor de la pieza y de la longitud de la llama de precalentamiento.

Si la boquilla de corte está demasiado cerca de la pieza de trabajo, puede provocar el colapso de la masa fundida en el borde superior del corte, bloquear la boquilla de corte con salpicaduras e incluso provocar un templado. Por otro lado, si la altura de la boquilla de corte es demasiado alta, la pérdida de calor aumenta y la efectividad de la llama de precalentamiento en el borde frontal del corte disminuye, lo que conduce a un precalentamiento insuficiente y a una disminución del flujo de energía de oxígeno de corte, lo que dificulta el corte. Difícil eliminar la escoria y afectando la calidad del corte. La pureza del oxígeno en el corte también se reduce, lo que da como resultado un aumento en la cantidad de resistencia trasera y ancho de corte, así como una reducción en la velocidad de corte para láminas delgadas.

Normalmente, el núcleo de la llama debe mantenerse a 3-5 mm de la superficie de la pieza de trabajo para obtener las mejores condiciones de calentamiento y minimizar el riesgo de carburación. Si el núcleo de la llama toca la superficie de la pieza de trabajo, no sólo derretirá el borde superior del corte, sino que también aumentará el riesgo de carburación en el corte.

La distancia entre la boquilla de corte y la superficie de la pieza debe ajustarse según el espesor de la pieza a cortar.

Al cortar láminas delgadas, la velocidad de corte es más rápida y la llama puede ser mayor, por lo que la distancia entre la boquilla de corte y la superficie de la pieza de trabajo puede ser mayor.

Por otro lado, al cortar placas gruesas, la velocidad de corte es más lenta, por lo tanto, para evitar que se derrita el borde superior del corte, la llama de precalentamiento debe ser menor y la distancia entre la boquilla de corte y la pieza de la superficie de corte debe ser menor. Esto le permite mantener la rectitud del flujo de oxígeno de corte y la pureza del oxígeno, mejorando la calidad del corte.

Los mejores parámetros de la máquina cortadora por llama CNC para corte de láminas de acero con bajo contenido de carbono (boquilla de corte rápido GK1)

| Espesor de corte/mm | 25 | 30 | 35 | 40 | 45 | 50 | 60 | 70 | 80 | 90 | 100 | 150 | 200 | 300 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Sin boquilla. | 3 | 3 | 3 | 4 | 4 | 4 | 4 | 5 | 5 | 5 | 5 | 6 | 7 | 9 |

| Cortar altura /mm |

3.5 | 3.5 | 3.5 | 4 | 4 | 4 | 5 | 5 | 6 | 6 | 7 | 7 | 8 | 10 |

| Cortar oxígeno presión /MPa |

0,5 | 0,6 | 0,6 | 0,6 | 0,6 | 0,6 | 0,65 | 0,65 | 0,65 | 0,7 | 0,7 | 0,8 | 1 | 1.2 |

| Cortar acetileno presión /MPa |

0,05 | 0,06 | 0,06 | 0,06 | 0,06 | 0,06 | 0,07 | 0,07 | 0,07 | 0,07 | 0,07 | 0,08 | 0.1 | 0.1 |

| Cortar velocidad /mm·min-1 |

400 | 380 | 350 | 350 | 330 | 320 | 300 | 250 | 250 | 250 | 220 | 220 | 200 | 120 |

| Precalentar tiempo /s |

6 | 7 | 7 | 8 | 8 | 8 | 10 | 10 | 10 | 15 | 15 | 28 | 35 | 40 |

| Fuego fuerza /L.min |

9~13 | 13~22 | ||||||||||||