1. Información general

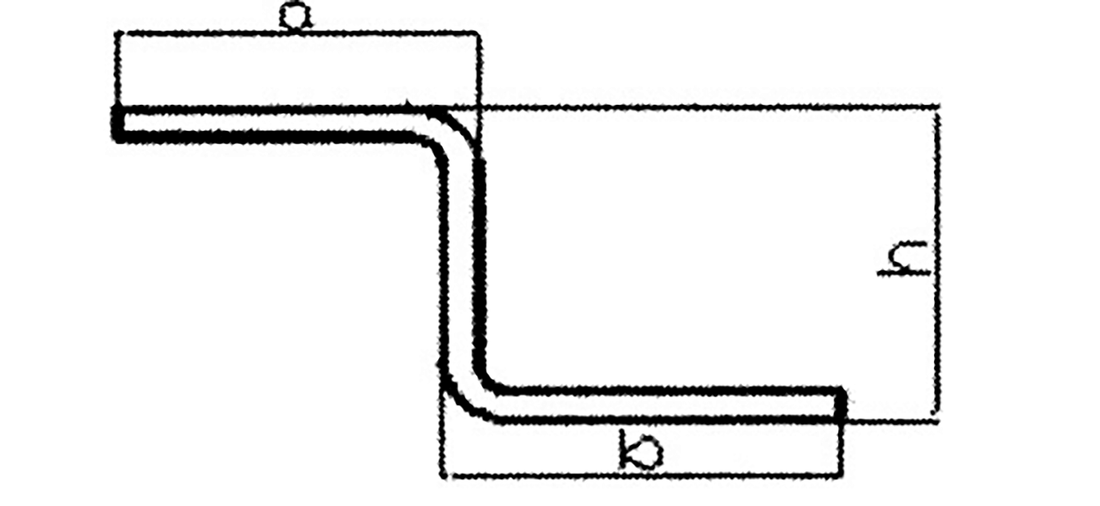

La pieza doblada en forma de Z que se muestra en la Figura 1 es una pieza que se encuentra comúnmente en la producción. El tamaño de h está limitado por el troquel inferior, y el tamaño mínimo que puede duplicarse con el troquel inferior existente se muestra en la Tabla 1.

Tabla 1 Tamaño Mínimo de Flexión

| Espesor del tablero | 1 | 1.5 | dos | 2.5 | 3 |

| Talla minima | 7 | 9.5 | 14 | dieciséis | 18 |

En la producción práctica, si hay numerosos troqueles de doblado en forma de Z más pequeños que el tamaño mencionado, sería necesario diseñar un troquel de doblado compuesto para llevar a cabo el moldeo primario. Este troquel compuesto se puede utilizar para doblar troqueles en forma de Z de varios tamaños en diferentes materiales laminares.

Fig. 1 Matriz de flexión en forma de Z

dos . El proceso de deformación por flexión.

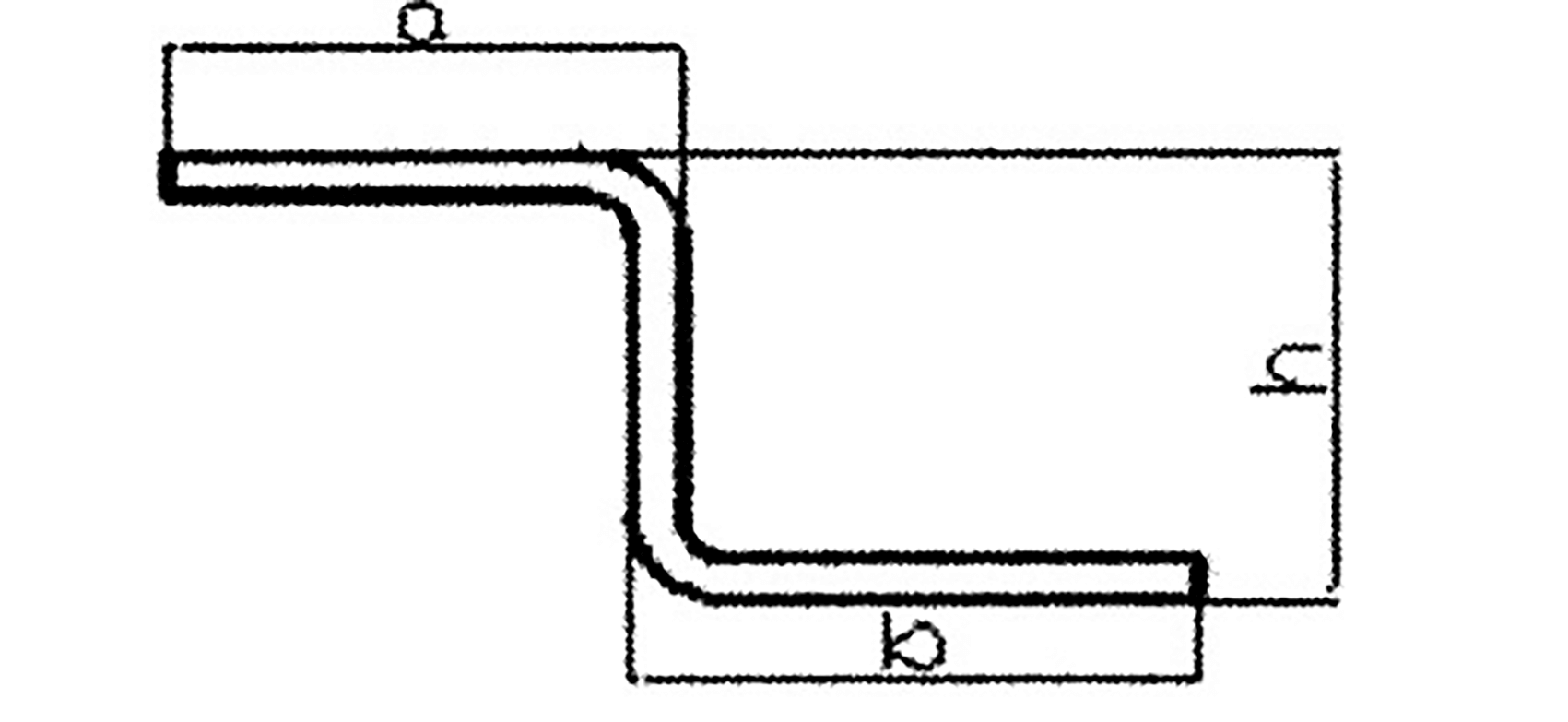

Fig. 2 Diagrama de fuerza de acción

Como se representa en la Figura 2, cuando una lámina de metal se somete a flexión, sufre momento de flexión, fuerza cortante y presión local. Sin embargo, el efecto principal de la deformación por flexión es el momento flector.

La aplicación de una fuerza externa provoca la correspondiente deformación de la chapa, lo que también desencadena la aparición de una fuerza interna que resiste la deformación. La fuerza interna se equilibra con la fuerza externa y se mide como tensión, que es la fuerza interna por unidad de área del objeto. Cuanto mayor es la fuerza externa, mayor es la tensión y la deformación.

Cuando la tensión externa del material está por debajo de su límite elástico, la chapa se encuentra en un estado de deformación elástica. Según la ley de Hooke, la relación lineal entre tensión y deformación en la sección se debe al cambio lineal en la distancia entre la deformación y la capa central (alargamiento de la capa exterior y acortamiento de la capa interior).

Si se elimina la fuerza externa, la chapa vuelve a su forma original. Sin embargo, si la fuerza externa continúa aumentando, el grado de deformación de la parte doblada seguirá aumentando hasta que la tensión causada por la fuerza externa sea igual al límite elástico del material, lo que provocará la deformación plástica del material externo.

A medida que aumenta la fuerza externa, la deformación plástica progresa desde la superficie hacia el centro. Una vez que se elimina la fuerza externa, la deformación elástica desaparece inmediatamente, pero la deformación plástica permanece y da como resultado una deformación por flexión permanente.

Si la tensión provocada por la fuerza externa supera el límite de resistencia del material, la chapa sufre una fractura por deformación plástica. La compresión interna durante el doblado de láminas de metal también produce deformación plástica, pero este tipo de deformación plástica aumenta la tensión superficial sin causar daños y, por lo tanto, a menudo se ignora.

3 . Método de cálculo de flexión C

Ahora observamos atentamente la deformación plástica por flexión.

Bajo la acción del momento flector, hay tres líneas iguales en la sección de la placa: ab= a 1 b 1 = un 2 segundo 2 .

Después de doblarse, la capa interior se acorta y la capa exterior se alarga, es decir, ab < a 1 b 1

Por lo tanto, durante la flexión, el material interior se somete a compresión y se acorta, mientras que el material exterior se estira y se alarga.

Entre tensión y compresión, hay una capa de material que no sufre ni estiramiento ni compresión y se llama capa neutra. Esta capa permanece sin cambios en longitud y no se alarga ni acorta.

El proceso de calcular la parte doblada implica dividirla en varios elementos geométricos básicos, incluidos segmentos de línea recta y segmentos de arco. La longitud de cada elemento se calcula individualmente y la longitud total de todos los elementos es la longitud desplegada de la parte plegada.

La parte doblada en forma de Z en la Figura 1 se puede dividir en cinco unidades como se muestra en la Figura 2. Las unidades 1, 3 y 5 son segmentos de línea recta, mientras que las unidades 2 y 4 son segmentos de arco.

Como se mencionó anteriormente, la capa de fibra con longitud constante en el medio antes y después de doblarse se llama capa neutra. Cuando calcula la longitud de expansión del segmento de arco, en realidad está calculando la longitud de la capa neutra del segmento de arco.

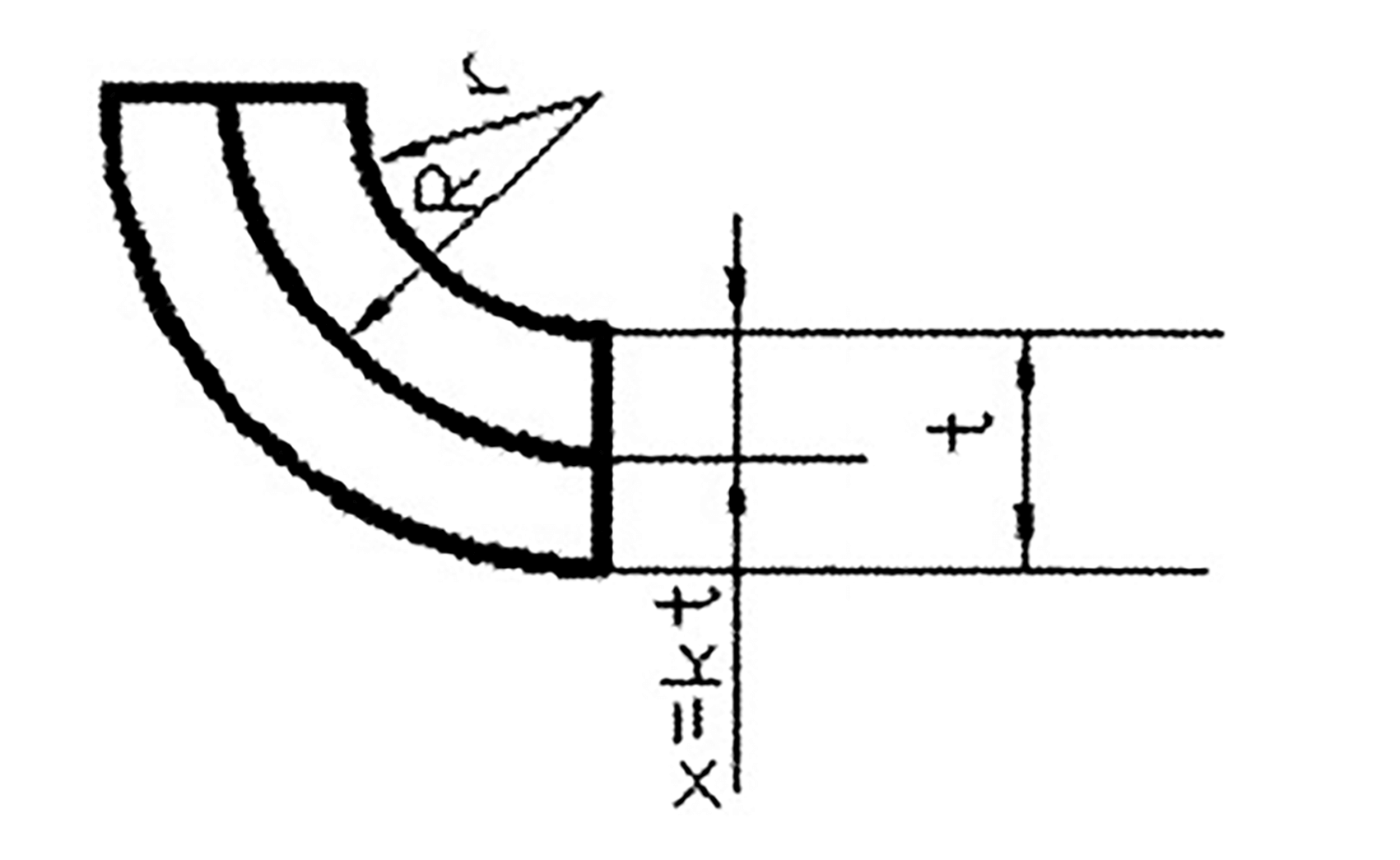

La posición, x, de la capa neutra en el lado interior del arco (como se muestra en la Figura 3) generalmente está determinada por la relación r/t.

x =kt

Dónde:

- t — Espesor del material

- k — Coeficiente de posición de la capa neutra (o coeficiente de capa neutra)

- k = R – r/t

- R = r +kt

Dónde:

- R: la distancia desde el centro del radio r hasta la línea neutra de curvatura.

figura 3

El valor de k varía con la relación entre el radio interno y el espesor de la lámina, como se muestra en la Tabla 2:

Tabla 2

| r/t | 0,25 | 0,5 | 1 | dos | 3 | 4 |

| k | 0,26 | 0,33 | 0,35 | 0.375 | 0,4 | 0.415 |

En la producción práctica, lo más común es doblar placas de acero en una forma de 90 grados.

El cálculo de la longitud del arco para una flexión de 90 grados con diferentes valores de ret se puede obtener a través de tablas de referencia en aplicaciones prácticas.

Este artículo se centra en la flexión en ángulo recto de 90 grados, pero no es eficiente calcular la línea recta y los segmentos de arco por separado para piezas dobladas de chapa de 90 grados. En cambio, están marcados como se muestra en la Figura 1.

Al calcular el material desplegado, podemos utilizar directamente las dimensiones marcadas para simplificar el proceso de cálculo.

Según la figura 1, se calcula la longitud del material desarrollado:

L = a+b+h – 2x

Dónde:

- x — Coeficiente de flexión común

4. Estructura y proceso de trabajo de la matriz compuesta para doblar en forma de Z

Tabla 3 Coeficiente de flexión común x

| espesor de la placa t | Radio de curvatura interno r | |||

|---|---|---|---|---|

| 1.0 | 1.5 | 2.0 | 2.5 | |

| 0,5 | 1.0 | 1.2 | 1.4 | 1.6 |

| 1 | 1.9 | 2.1 | 2.3 | 2.5 |

| 1.5 | 2.5 | 2.7 | 2.9 | 3.1 |

| 2.0 | 3.4 | 3.6 | 3.8 | 4.0 |

| 2.5 | 4.0 | 4.2 | 4.4 | 4.6 |

| 3 | 4.9 | 5.1 | 5.3 | 5.4 |

Esta matriz de conjunto simple es diferente de la matriz convencional.

Está diseñado para ser simple, rápido, fácil de procesar y sencillo de configurar. Aunque puede que no sea tan preciso como el troquel convencional, todavía se utiliza para procesar productos de forma rápida y precisa.

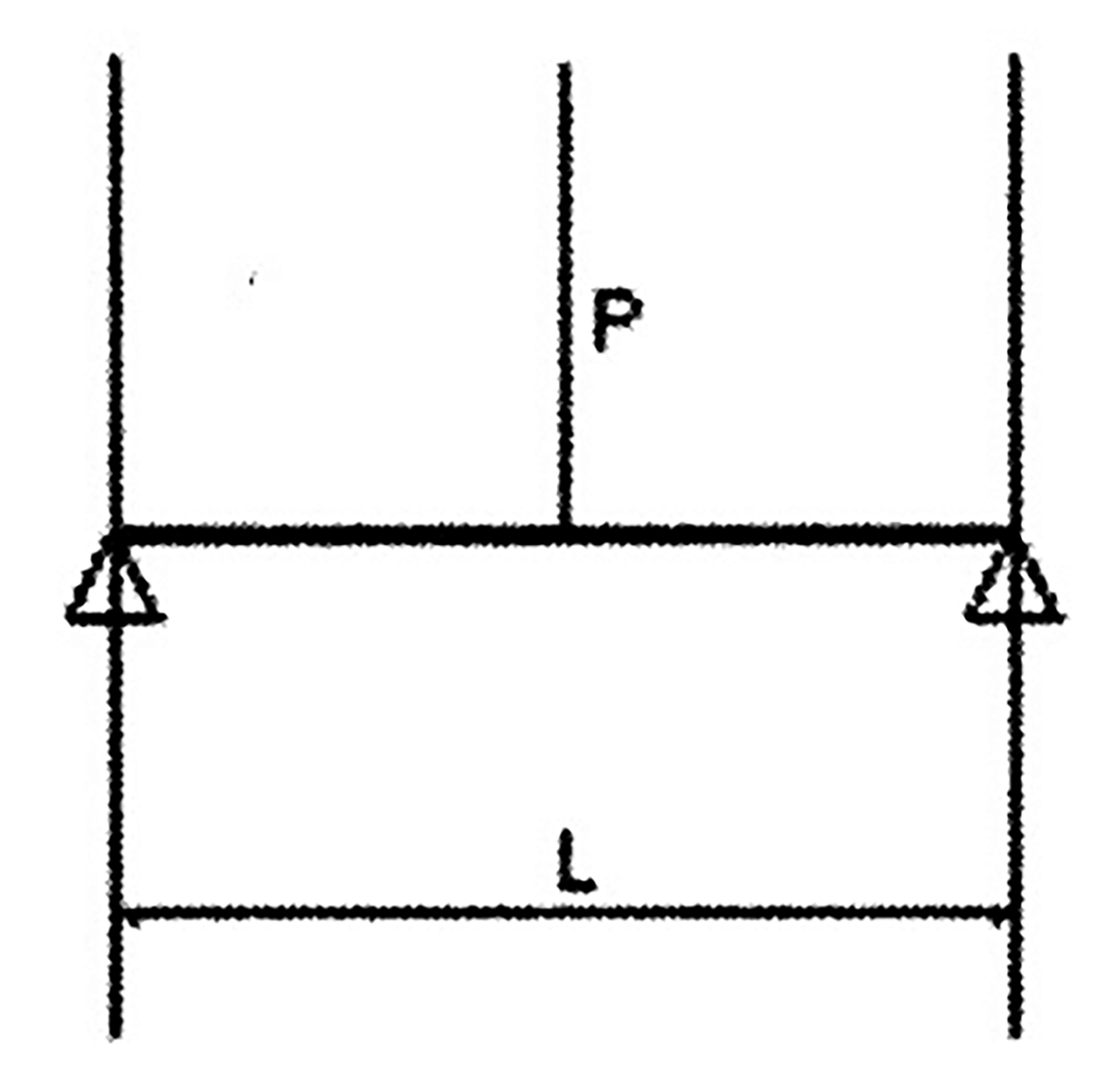

El diagrama de formación de la matriz compuesta se muestra en la Tabla 3.

Principio de procesamiento: el espesor de la junta se ajusta para lograr el ancho deseado de la ranura en V en la matriz superior e inferior y para realizar un procesamiento de doblado en Z bajo presión una sola vez.

Estructura de matriz: La matriz de doblado en forma de Z consta de una matriz superior, una matriz inferior, una junta y un acero prismático en ángulo.

Espesor de la junta: El espaciador está hecho de acero de 0,5 mm de espesor y se apila para lograr el espesor requerido.

Prism Steel: una pieza de acero rectangular dentro del troquel, sus cuatro ángulos están achaflanados en lados de 0,5 mm, 1,0 mm, 2,0 mm y 4,0 mm, como se muestra en la Tabla 3.

El troquel simple especial se utiliza para lograr el ancho de ranura en V deseado del troquel superior e inferior ajustando el tamaño del acero del prisma angular y el espesor de la junta, y luego realizando el procesamiento de doblado en Z en una prensa.

Se elige este método debido a la posibilidad de aumentar la ranura en V y reducir las arrugas, por lo que diferentes espesores de placa requieren diferentes dientes, como se muestra en la Tabla 4.

Tabla 4

| Espesor del tablero | t<0,8 | 0,8 |

1.0 |

1.2 |

t>1,5 |

| Consejo | 0,5 | 1.0 | 1.0 o 2.0 | 2.0 | 4.0 |

Método de depuración de troqueles doblados en forma de Z:

1) Ambos pliegues del pliegue en Z con borde recto son de 90°. La distancia entre los dos extremos de la herramienta es: 1.414/2×h;

2) Si el pliegue de la pieza es muy profundo, deberás elegir un ángulo grande.

b: hierro; c: aumenta el ángulo R;

3) Si se alcanza la altura, pero el ángulo es mayor a 90°, entonces: excentricidad de la matriz.

b: Aumentar el espesor de la calza;

4) Si los dos lados del codo en Z no son paralelos, esto se puede lograr aumentando o disminuyendo el espesor de la cuña.

Si la curvatura superior es superior a 90°, es necesario aumentar el espesor de la cuña del troquel inferior; y si la curvatura inferior es superior a 90°, es necesario aumentar el espesor de la cuña del troquel superior.

Método de cálculo de la expansión de la curvatura Z:

Cuando h > tamaño de pliegue normal, debe desplegarse en dos pliegues.

l = a + b + h – 2x

Dónde:

- l – Longitud del material desplegado

Cuando h < el tamaño de flexión normal, se expande mediante conformado en un solo paso.

L = a + B + h – 1,5x

Dónde:

- x — Coeficiente de flexión común

Una de las fórmulas empíricas en la práctica es restar 1,5x de la dimensión total de un marco.