Cuidadoso

Señales de advertencia: esté siempre atento a los elementos asociados con las siguientes señales de advertencia:

|

Peligros causados por la electricidad. |  |

Aviso regular

Recordatorios regulares |

Lea este documento detenidamente antes de instalar y operar la máquina de corte por plasma CNC de escritorio. La operación incorrecta puede resultar en daños a la propiedad o lesiones personales.

Asegúrese siempre de verificar las especificaciones y condiciones técnicas del sistema como se indica en las etiquetas del dispositivo y la documentación relacionada.

Este manual proporciona una breve descripción del procedimiento operativo. Para obtener información más detallada, consulte las especificaciones del sistema de control numérico, el manual de instrucciones de potencia de plasma, las especificaciones del regulador de voltaje de arco y el manual de instrucciones de ajuste del capacitor.

1. Inspección de aceptación

Ten cuidado

Ten cuidado

Las máquinas de corte por plasma dañadas o defectuosas no están disponibles para su uso.

2. Transporte y almacenamiento

Ten cuidado

Ten cuidado

Durante el transporte y almacenamiento, es importante mantener el producto a prueba de humedad. No se suba ni se pare sobre el producto y evite colocar objetos pesados sobre él. Presta especial atención al panel frontal y a la pantalla para evitar golpes y rayones.

3. Instalación

Ten cuidado

Ten cuidado

La capa exterior del sistema CNC no es impermeable. Durante la instalación, es importante protegerlo de la luz solar directa y de la lluvia.

Atención

Atención

Al instalar el sistema de control numérico, tome precauciones para evitar la entrada de polvo, gases corrosivos, objetos conductores, líquidos y materiales inflamables.

El sistema debe instalarse en un lugar alejado de materiales inflamables y explosivos, así como de fuertes interferencias electromagnéticas.

Para garantizar un rendimiento estable, el sistema CNC debe instalarse de forma segura y protegido de vibraciones.

4. Cableado

Aviso

Aviso

El personal responsable del cableado o la inspección del sistema debe tener suficiente experiencia para realizar dichas tareas.

Los cables de conexión no deben dañarse, pellizcarse ni tirarse. Nunca abra la caja del sistema CNC mientras esté cargado.

Ten cuidado

Ten cuidado

Asegúrese de que el voltaje y la polaridad de los enchufes de los cables cumplan con las especificaciones.

Antes de insertar u operar el interruptor, asegúrese de tener las manos secas.

Ten cuidado

Ten cuidado

Todo el cableado debe instalarse correctamente y fijarse de forma segura.

El sistema de control numérico debe estar conectado a tierra de forma fiable.

5. Puesta en servicio y operación

Ten cuidado

Ten cuidado

Antes de operar la máquina de corte por plasma, asegúrese de que la configuración de los parámetros sea correcta.

Cualquier cambio realizado en los parámetros debe estar dentro del rango permitido por la configuración de los parámetros.

6. Usando

Aviso

Aviso

No abra la carcasa del dispositivo ni la cubierta fija durante el funcionamiento, ya que esto puede provocar lesiones personales o daños a la propiedad.

Aviso

Aviso

Antes de abrir el dispositivo, asegúrese de que la fuente de alimentación principal esté apagada. De lo contrario, podrían producirse lesiones personales o daños a la propiedad.

Aviso

Aviso

No conecte ni desconecte el conector de la máquina de corte por plasma mientras la alimentación principal esté encendida. Hacerlo puede causar daños permanentes al cortador de plasma.

Aviso

Aviso

Después de desconectar la fuente de alimentación principal, espere al menos 2 minutos antes de tocar o retirar la placa de circuito y el conector.

La carga residual del condensador del dispositivo permanece en un voltaje peligroso durante dos minutos después de que se apaga la alimentación principal.

Aviso

Aviso

No desconecte la energía del plasma antes de manipular el soplete de corte, ya que esto podría provocar lesiones personales o daños a la propiedad.

Al manipular el soplete de corte, tenga cuidado con las quemaduras por alta temperatura causadas por el soplete.

Aviso

Aviso

El usuario debe tener las habilidades necesarias para operar la máquina de manera efectiva.

Los operadores deben recibir capacitación en seguridad relacionada con el corte con llama y el corte por plasma.

También deben tener conocimientos básicos de funcionamiento de computadoras y estar familiarizados con la tecnología de corte por oxicorte y corte por plasma.

Atención

Atención

Antes de conectar la alimentación, asegúrese de que el interruptor esté apagado.

El operador no debe dejar el equipo desatendido mientras esté en funcionamiento.

Confirme todo el cableado del sistema antes de encenderlo.

Atención

Atención

Al utilizar la máquina de corte por plasma, la placa de acero debe estar nivelada y no debe presentar grandes oscilaciones. De lo contrario, afectará la precisión del tamaño de corte y reducirá en gran medida la vida útil de la boquilla y el electrodo.

7. Solución de problemas

Aviso

Aviso

El personal responsable de la resolución de problemas deberá tener los conocimientos profesionales y la capacidad de trabajo necesarios.

Atención

Atención

Una vez que se activa una alarma, la falla debe corregirse antes de reiniciar.

8. Fuente de alimentación

Atención

Atención

Este sistema de control numérico está diseñado para funcionar con una fuente de alimentación de 220 V 50 Hz, y la máquina de corte por plasma requiere una fuente de alimentación de 380 V 50 Hz.

Asegúrese de confirmar cualquier fuente de alimentación personalizada antes de realizar un pedido.

Las condiciones ambientales para el uso del equipo deben ser idénticas a las especificadas en este manual.

Instalación del cortador de plasma de escritorio

I. Consideraciones sobre la instalación del cortador de plasma

Después de desembalar la máquina de corte por plasma, ajuste la potencia del plasma en la posición central izquierda con la placa mate debajo. Monte el gabinete de control en el lado izquierdo de la posición frontal de la máquina de corte por plasma para que el operador pueda monitorear toda la máquina de corte por plasma de mesa y el proceso de corte.

Retire el cable del lado izquierdo y colóquelo paralelo a la máquina de corte por plasma.

Fije el cortador de plasma con 6 pernos de anclaje y ajuste el equipo usando el nivel de equilibrio.

Conecte el cable de alimentación de plasma a la fuente de alimentación del taller (trifásica 380 V, 50 HZ) de acuerdo con las especificaciones de energía.

Conecte el cable de tierra de alimentación de plasma al marco de la rejilla o a la placa de acero.

Conectar el cable de alimentación del armario de control a la red eléctrica del taller (220 V bifásica, 50 Hz) con una potencia de 1,5 kW.

Conecte el enchufe al lateral del armario de control.

Conecte la fuente de alimentación y la línea de señal, y conecte la línea de voltaje del arco de plasma y la línea de arco con la máquina de corte CNC (consulte las especificaciones del plasma para confirmar la línea y el arco del arco de plasma). Consulte la Figura 1 a continuación para obtener orientación:

Figura 1

Si la fuente de alimentación de plasma la proporciona el usuario, conecte la línea y el arco del arco de plasma a la máquina de corte CNC como se muestra en la Figura 2 (consulte las especificaciones del plasma para confirmar la línea y el arco del arco de plasma).

Figura 2

Los cables identificados como V+ y V- deben conectarse a los arcos positivo y negativo, respectivamente, de la fuente de energía de plasma.

Es importante asegurarse de que los arcos positivo y negativo estén conectados correctamente, ya que cualquier error en este sentido puede resultar en problemas importantes.

Asegúrate de que las tuberías de entrada y salida de agua estén bien conectadas y que el nivel del agua en el fregadero sea de 80 mm.

Conecte el suministro de aire comprimido a la entrada de la fuente de energía de plasma y ajuste la presión del aire a 5,0.

Encienda la fuente de alimentación principal, el interruptor del gabinete de control y la energía del plasma.

Siga las instrucciones proporcionadas en el manual de la fuente de alimentación de plasma, el manual de operación del controlador y el manual del usuario. Evite realizar cambios en los parámetros del sistema a menos que tenga pleno conocimiento y confianza para hacerlo.

Si la calidad del corte no es satisfactoria y no se puede resolver, revise el electrodo y la boquilla del soplete de corte por plasma y reemplace las piezas dañadas.

II. Disposición del cableado del cortador de plasma

Se recomienda tender el cable de conexión entre el cuerpo principal y el gabinete de control eléctrico de la máquina cortadora a lo largo del geosinclinal. Esto protegerá el cable y facilitará el mantenimiento.

III. Área de trabajo

El paso de corte está marcado con un área de trabajo efectiva y la pieza de trabajo sólo debe cortarse dentro de los límites de esta marca.

4. Fuente de alimentación para cortadora de plasma.

El equipo dispone de dos cables de alimentación:

El primer cable de alimentación es para la alimentación total del sistema de control y tiene una potencia nominal de 1,5 KW y una tensión bifásica de 220V.

El segundo cable de alimentación es para la alimentación de plasma y tiene una potencia de 8,4 KW y una tensión trifásica de 380V (este cable es opcional).

La longitud del cable lateral de la máquina de corte por plasma es de aproximadamente 4,5 metros. El cable de alimentación del sistema de control total es un cable bifásico con un diámetro de hilo de 1,5 mm 2 mientras que el cable de alimentación de plasma es un cable de 4 núcleos con un diámetro de línea de 6 mm 2 .

Tanto los cables como los tubos de aire pasan a través del bastidor neumático del remolque y bajan hasta el bastidor de la unidad de potencia principal a lo largo de la pared de la planta, donde se conectan a los interruptores y enchufes adecuados.

Es importante asegurarse de que el sistema de control y la fuente de alimentación del plasma estén conectados a tierra de manera confiable.

Para evitar grandes fluctuaciones de energía (> ±10%) y posibles interferencias eléctricas, se recomienda utilizar una línea de alimentación especial (como una línea dedicada desde la sala del transformador de bajo voltaje) o un estabilizador de voltaje adicional para el plasma CNC. cortador. Esto ayudará a minimizar el impacto de la calidad de la energía y las interferencias eléctricas.

En un lugar de trabajo con múltiples máquinas de soldadura eléctricas, máquinas de soldadura por arco de argón, máquinas de corte por plasma o fuentes de interferencia de alta frecuencia, como inversores de alta potencia, se recomienda instalar filtros en el cable de alimentación del sistema de soldadura para mitigar. interferencia. .

Un corte repentino de energía puede provocar la pérdida de archivos de corte y la producción de desechos. Los cortes de energía repentinos y frecuentes también pueden causar daños al software o hardware del CNC.

Por lo tanto, en caso de cortes de energía frecuentes, es recomendable considerar instalar una fuente de alimentación UPS de 500 W para el sistema NC para proteger contra las posibles consecuencias de los cortes de energía.

V. Suministro de aire

Utilice aire comprimido cuando opere la máquina de corte por plasma.

El compresor de aire debe tener un caudal de 1 m3 /min y la presión del aire de salida debe estar entre 6,1 y 8,2 bar cuando se utiliza energía de plasma para cortar.

Si la presión del aire es inferior a 5,5 bar, afectará gravemente a la calidad del corte. Si la presión del aire cae por debajo de 4 bar, la potencia del plasma dañará el electrodo y dejará inoperativa la máquina de corte por plasma.

El tubo de aire debe estar fabricado con tubo de goma de alta presión con un diámetro interior de 10 mm y una presión nominal de 2 Mpa (20 bar).

Operación de la máquina de corte por plasma.

I. Preparación

Se debe instalar un potente sistema de ventilación en el lugar de trabajo para eliminar el humo generado durante el proceso de corte.

Antes de energizar el equipo de corte por plasma, asegúrese de que todos los interruptores de la máquina estén en la posición cerrada.

El interruptor giratorio en la parte posterior de la fuente de alimentación de plasma debe estar en posición horizontal.

Encienda la fuente de alimentación principal conectando la alimentación al gabinete de distribución principal, que suministrará electricidad a los dos cables.

Cierre el disyuntor en el gabinete del equipo a la posición "ON".

Encienda la fuente de alimentación de control del sistema y la interfaz principal debería aparecer en la pantalla.

Luego gire el interruptor giratorio en la parte posterior de la potencia de plasma 90 grados hasta la posición vertical. El indicador de alimentación debe estar ubicado en la parte frontal de la fuente de alimentación de plasma.

Encienda el compresor de aire (con un caudal de 1 m3 /min) y ajuste el interruptor de control de presión del compresor de aire para establecer la presión de salida entre 6,1 y 8,2 bar.

Si la presión del aire es inferior a 6,1 bar, la presión puede caer durante el corte, provocando inestabilidad en la calidad del corte.

Si la presión del aire es superior a 8,3 bar, puede provocar daños en el filtro de aire de la fuente de alimentación de plasma.

Ajuste la perilla de control de presión en la fuente de alimentación de plasma para mantener una presión de 5,5 a 6,0 bar.

Gire la perilla de ajuste de corriente de potencia de plasma/prueba de gas a la posición de prueba de gas para confirmar que la presión no caerá por debajo de 5 bar.

Si la presión cae por debajo de 5 bar, la calidad del corte se verá gravemente afectada y la potencia del plasma puede dejar de funcionar.

Si el entorno de trabajo no está limpio, se recomienda instalar un sistema de filtración conjunta de varios niveles delante de la fuente de alimentación de plasma. Los contaminantes como el aceite, la humedad y el polvo en el aire pueden causar problemas graves, como fallas del arco y daños al soplete de corte.

Una vez que se completen estos preparativos, puede comenzar el corte por plasma.

II. Configuración automática del dispositivo de ajuste de altura.

Regulador de presión de arco

Configure el modo de corte del sistema NC en modo plasma y encienda el regulador de voltaje del arco.

Los parámetros para el ajuste de la presión del arco deben incluir únicamente el valor de la presión del arco, siendo el tiempo de perforación y demás parámetros de tiempo de posicionamiento definidos por el sistema CNC.

Para obtener más información, consulte el manual de ajuste de la presión del arco.

III. Servosistema

4. Programación del patrón de corte

Cree tablas de corte utilizando un software de dibujo profesional como AUTOCAD y luego edite los programas utilizando un software de programación.

Utilice la biblioteca proporcionada por el sistema para editar. Para obtener más información, consulte el manual del sistema NC.

Utilice la función de agrupación de placas metálicas proporcionada por el sistema.

Después de transferir el programa de corte a la memoria, regrese a la interfaz principal para asegurarse de que el área de visualización gráfica cumpla con los requisitos necesarios.

V. Configuración de parámetros de corte

Ajuste los parámetros de corte y la configuración del sistema según sea necesario.

Para más información consultar el manual del sistema de control numérico y el manual del regulador de presión de arco. Es posible que esté disponible para descargar un manual para un controlador específico en China.

Manual de instalación y funcionamiento del sistema de control de corte de formas FangLing (V2.1)

SIERRA. El proceso de corte

Observación:

Si hay alguna discrepancia, consulte el manual del sistema de control numérico más reciente.

Durante el proceso de corte por plasma, el operador debe usar equipo de protección como sombrero y gafas de seguridad y protegerse adecuadamente.

La máquina de corte por plasma también tiene una función de alineación automática de la placa de acero, que mide el ángulo de rotación.

Normalmente, puede resultar difícil para el operador alinear la placa de acero con el eje Y del cortador de plasma durante el proceso de elevación. Esta característica mide el ángulo de rotación de la placa de acero y gira automáticamente la tabla de corte para igualar, reduciendo así el desperdicio y mejorando la eficiencia.

Para utilizar esta función, mueva la máquina de corte por plasma a la esquina superior izquierda de la placa de acero después de terminar de editar las tablas de corte. En la interfaz principal, presione el botón "F2" en la sección de archivos y luego presione el botón "F7" para medir el ángulo de rotación. Utilice las teclas de dirección para mover la máquina de corte por plasma a la esquina inferior izquierda de la placa de acero y presione "F1" para confirmar. Finalmente, regrese a la sección de opciones de la interfaz.

Observación:

Si hay alguna discrepancia, consulte el manual del sistema de control numérico más reciente.

Durante el proceso de corte por plasma, el operador debe usar equipo de protección como sombrero y gafas de seguridad y protegerse adecuadamente.

La máquina de corte por plasma también tiene una función de alineación automática de la placa de acero, que mide el ángulo de rotación.

Normalmente, puede resultar difícil para el operador alinear la placa de acero con el eje Y del cortador de plasma durante el proceso de elevación. Esta característica mide el ángulo de rotación de la placa de acero y gira automáticamente la tabla de corte para igualar, reduciendo así el desperdicio y mejorando la eficiencia.

Para utilizar esta función, mueva la máquina de corte por plasma a la esquina superior izquierda de la placa de acero después de terminar de editar las tablas de corte. En la interfaz principal, presione el botón "F2" en la sección de archivos y luego presione el botón "F7" para medir el ángulo de rotación. Utilice las teclas de dirección para mover la máquina de corte por plasma a la esquina inferior izquierda de la placa de acero y presione "F1" para confirmar. Finalmente, regrese a la sección de opciones de la interfaz.

Observación:

Función “Regresar al punto original”:

Mientras está en la interfaz de pausa, presione "Volver al punto original" para permitir que la máquina de corte por plasma CNC vuelva sobre sus pasos a lo largo de la ruta de corte. Una vez que la máquina llegue al punto de falla, presione el botón "Parar" para detener el retorno.

Junto con las funciones “Jog Move Forward” y “Jog Move Backward”, puede localizar con precisión la posición adecuada, volver a encender, precalentar y comenzar a cortar de nuevo.

Función “Jog Move Forward” y “Jog Move Backward”:

Presione cualquier tecla para mover la máquina de corte por plasma hacia adelante (o hacia atrás) a lo largo de la ruta de corte. La distancia está determinada por el parámetro "Distancia de movimiento de avance lento" en la interfaz "Parámetro universal".

Función “Manejar antorcha de corte”:

Mientras esté en la interfaz, presione "Manejar el soplete de corte" para alejar el soplete de la placa de acero y realizar los reemplazos o ajustes necesarios.

Presione la tecla "Regresar" para mover la máquina de corte por plasma de regreso a la ubicación detenida y continuar cortando.

Nota: La energía del plasma debe apagarse al reemplazar la boquilla de corte o al realizar cualquier ajuste. Luego se debe volver a encender la energía del plasma una vez finalizada la manipulación para evitar alarmas de error.

Tenga cuidado al manipular el soplete de corte, ya que se calienta mucho inmediatamente después de dejar de cortar.

Función “Memoria de punto de interrupción”:

Mientras está en la interfaz de pausa, presione la tecla "F6" (Memoria de punto de interrupción) y el sistema guardará la parte restante del programa.

Regrese a la interfaz principal, realice otras tareas si es necesario y presione el botón "F2" en la interfaz "Archivo" para acceder al archivo de memoria guardado.

Presione "F2" para que la memoria de punto de interrupción transfiera las tablas de corte restantes a la memoria. Regrese a la interfaz principal para continuar cortando.

La máquina de corte por plasma no debe moverse durante este proceso.

Si desea abandonar el corte, presione nuevamente el botón STOP, presione “F7” para confirmar y regresar a la interfaz principal.

Una vez que se complete el corte, regrese a la interfaz principal y continúe cortando otros objetos si es necesario.

VII. Corte por plasma completo

Cuando haya completado el proceso de corte, apague el compresor de aire.

Ingrese al estado de avance, mueva el dispositivo de corte hacia la izquierda y coloque la máquina en posición de estacionamiento. Luego apague el controlador.

Después de esperar cinco minutos, apague el plasma y luego apague el sistema de control.

Finalmente, limpia tu escritorio.

Mantenimiento de máquinas de corte por plasma.

Antes de comenzar a trabajar en el sistema de circuito de aire, la fuente de alimentación de plasma y el soplete de corte, es fundamental inspeccionar si hay fugas y corregirlas si las encuentra. Antes de cortar, confirme que la boquilla de corte y el electrodo sean adecuados para la configuración de corriente de potencia del plasma y el espesor de la placa de acero. La configuración actual debe establecerse en el 95% de la corriente de trabajo de la boquilla; por ejemplo, si la boquilla es de 100 A, la configuración actual debe ser de 95 A. Asegúrese de que la presión del gas esté dentro del rango aceptable y limpie el compresor de aire con regularidad. Además, revise periódicamente el filtro de aire y reemplace todos los accesorios necesarios.

Al reemplazar piezas de corte o si la máquina de corte por plasma no se utilizará durante un período prolongado, gire la perilla de ajuste actual a la posición de prueba de gas o abra manualmente la válvula solenoide para eliminar el vapor de agua y las impurezas del recorrido del gas y del soplete. Después de su uso, limpie y lubrique la guía longitudinal y la superficie guía del riel guía horizontal. El operador deberá apagar la fuente de energía y gas cuando haga un descanso o deje la máquina sin uso por un período prolongado.

Después de usar la máquina de corte CNC, espere hasta que la carcasa del dispositivo y la fuente de alimentación de plasma se enfríen antes de apagar la fuente de alimentación. Inspeccione y limpie periódicamente la rejilla y lubríquela con un cepillo y lubrique el mecanismo de elevación (como el rodamiento de bolas, el tornillo y la guía deslizante lineal).

Agregue aceite lubricante al control deslizante de la guía lineal del eje X.

Limpie periódicamente la escoria de corte debajo de la mesa de corte y elimine el polvo de la superficie del equipo de corte por plasma.

Es importante comprobar periódicamente el estado de los interruptores de límite superior e inferior y reemplazar inmediatamente cualquier interruptor defectuoso.

Limpia la capa gris del costado de la rejilla con un cepillo seco una vez al mes.

Abra el panel eléctrico y limpie el interior cada tres meses para eliminar cualquier acumulación gris.

Cada tres meses, inspeccione el mecanismo de sujeción elástico del servomotor para asegurarse de que sea confiable y ajuste los tornillos de presión del resorte según sea necesario para mantener la presión adecuada.

Revise los cables de su cortadora de plasma para detectar signos de desgaste cada tres meses.

Inspeccione el apriete de los tornillos anualmente para asegurarse de que estén seguros.

Revise las escobillas del motor de CC anualmente. El desgaste excesivo del motor de CC puede afectar negativamente su rendimiento e incluso causar daños al motor.

Por lo tanto, es importante inspeccionar y reemplazar periódicamente las escobillas del motor.

Cuando no esté en uso, se recomienda conectar la máquina de corte por plasma a la electricidad con regularidad, preferiblemente de 1 a 2 veces por semana. Cada vez, deje que la máquina funcione durante aproximadamente 1 hora sin realizar tareas de procesamiento para aprovechar el calor generado por la máquina para reducir la humedad interna y evitar que la humedad afecte los componentes electrónicos.

Para minimizar el impacto de las fluctuaciones de energía (>±10%) y posibles interferencias eléctricas, el equipo de corte por plasma debe alimentarse desde una línea dedicada (como desde una sala de transformadores de bajo voltaje específicamente para equipos de control numérico) o estar equipado con un estabilizador de voltaje adicional. . Esto ayudará a garantizar un suministro de energía estable y reducirá las interferencias eléctricas.

Comprobar anualmente la fijación de los terminales. Los terminales pueden aflojarse con el tiempo debido al funcionamiento prolongado y a la vibración, lo que puede provocar daños por calor si no se aseguran correctamente.

Apéndice:

Apéndice 1. Especificaciones de corte por arco de plasma

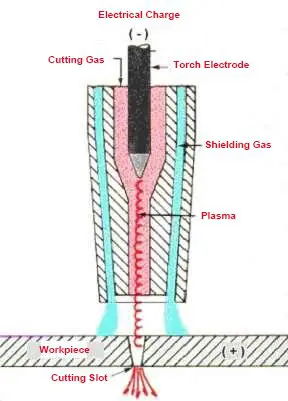

La máquina de corte por plasma es un equipo de corte en caliente de última generación que utiliza aire comprimido como gas de trabajo y la alta temperatura y velocidad del arco de plasma como fuente de calor. El arco de plasma funde parcialmente el metal y el aire a alta velocidad sopla el metal fundido para formar una estrecha costura de corte.

El corte por plasma se puede utilizar para cortar una variedad de materiales metálicos, incluidos acero inoxidable, aluminio, cobre, hierro fundido y acero al carbono. Ofrece una velocidad de corte rápida, un ancho de corte estrecho, una superficie de corte suave, una zona mínima afectada por el calor, una deformación mínima de la pieza de trabajo y facilidad de operación. Además, el corte por plasma tiene un notable efecto de ahorro de energía.

Los equipos de corte por plasma son ideales para su uso en la fabricación, instalación y mantenimiento de diversas máquinas y para realizar tareas de corte y fabricación como corte de placas medianas, trepanado y biselado.

Los parámetros del proceso de corte por plasma desempeñan un papel importante a la hora de determinar la estabilidad, la calidad del corte y la eficiencia del proceso de corte.

Las especificaciones de corte de llaves incluyen:

1. Corte de energía

Aumentar la corriente de corte puede aumentar la potencia del arco de plasma, pero esto está limitado por la corriente máxima permitida. Si se excede, la columna del arco de plasma se volverá más gruesa, el ancho de corte aumentará y la vida útil del electrodo se reducirá.

Los componentes del soplete de corte deben coincidir con el ajuste de corriente de potencia del plasma.

La intensidad de la corriente debe estar dentro del 95% de la corriente de trabajo de la boquilla. Por ejemplo, la intensidad de corriente para una boquilla de 100 A debería ajustarse a 95 A.

2. Flujo de gases

Aumentar el flujo de gas puede aumentar el voltaje de la columna del arco, haciendo que la energía del arco de plasma esté más concentrada y la fuerza del chorro sea más fuerte. Esto puede mejorar la velocidad y la calidad del corte.

Sin embargo, si el flujo de gas es demasiado alto, se acortará la columna del arco y se producirá una mayor pérdida de calor, lo que reducirá la capacidad de corte. En casos extremos, esto puede impedir que el proceso de corte se desarrolle normalmente.

3. Altura de la boquilla de corte

La altura de corte es la distancia entre la punta de la boquilla de corte y la superficie del material a cortar. Normalmente oscila entre 2 y 5 mm.

Mantener una altura de corte adecuada es esencial para garantizar un corte eficiente por arco de plasma. Si la altura de corte es incorrecta, puede reducir la eficiencia y la calidad del corte e incluso provocar quemaduras en la boquilla de corte.

La altura de la boquilla de corte se puede encontrar en las especificaciones de la fuente de alimentación de plasma o ajustarse según la experiencia de corte.

Para taladrar, la altura de la boquilla de corte debe ajustarse al doble de la altura utilizada durante el corte normal.

4. Velocidad de corte

Los factores mencionados anteriormente impactan directamente en la compresión del arco de plasma y también afectan la temperatura y la densidad de energía del arco de plasma. La temperatura y la densidad de energía del arco de plasma determinan la velocidad de corte. Como tal, todos estos factores están relacionados con la velocidad de corte.

Para garantizar la calidad del corte, es importante aumentar la velocidad de corte tanto como sea posible. Esto no sólo aumenta la productividad, sino que también reduce la deformación de la pieza cortada y la zona de influencia térmica del corte.

Si la velocidad de corte no es la adecuada se producirá el efecto contrario, aumentando la viscosidad y reduciendo la calidad del corte.

5. Espesor y proceso de corte.

El espesor de la placa de acero tiene un gran impacto en la selección del proceso de corte. Incluso con el mismo soplete de corte, su capacidad de perforación (grosor) es sólo la mitad de su capacidad de corte (grosor).

Por ejemplo, la capacidad de corte recomendada para una potencia de plasma Hypertherm 100A es de 16 mm, mientras que su capacidad de perforación es de 12 mm.

Por lo tanto, cuando el espesor de la placa de acero excede la capacidad de perforación, no se recomienda perforarla directamente en el medio. En cambio, el corte debe comenzar en el borde de la tabla y avanzar hacia adentro.

6. Pretratamiento de la superficie de la placa de acero

Durante el trayecto desde la producción de acero hasta el taller de corte, la superficie de la chapa de acero forma inevitablemente una capa de óxido. Además, la chapa de acero también forma una capa de óxido en su superficie durante el proceso de laminación.

Estos recubrimientos de óxido tienen un alto punto de fusión y son difíciles de fundir, lo que ralentiza la velocidad de corte. Cuando se calienta, el recubrimiento oxidado también salpica, provocando obstrucciones en la boquilla de corte y reduciendo la vida útil de la boquilla de corte y el electrodo.

Como resultado, es necesario realizar un tratamiento previo para eliminar el óxido antes de cortar. Por lo general, esto se hace quitando el óxido y aplicando pintura conductora para evitar la oxidación.

Un método común es rociar pequeña arena de hierro sobre la superficie de la placa de acero y eliminar la capa oxidada con la fuerza de perforación generada por la arena de hierro. A continuación se aplica una pintura antioxidante con retardante de llama y buena conductividad.

La eliminación de óxido y el pretratamiento con pintura en aerosol antes de cortar la placa de acero se han convertido en un paso esencial en la producción de estructuras metálicas.