¿Qué es un herrero hidráulico?

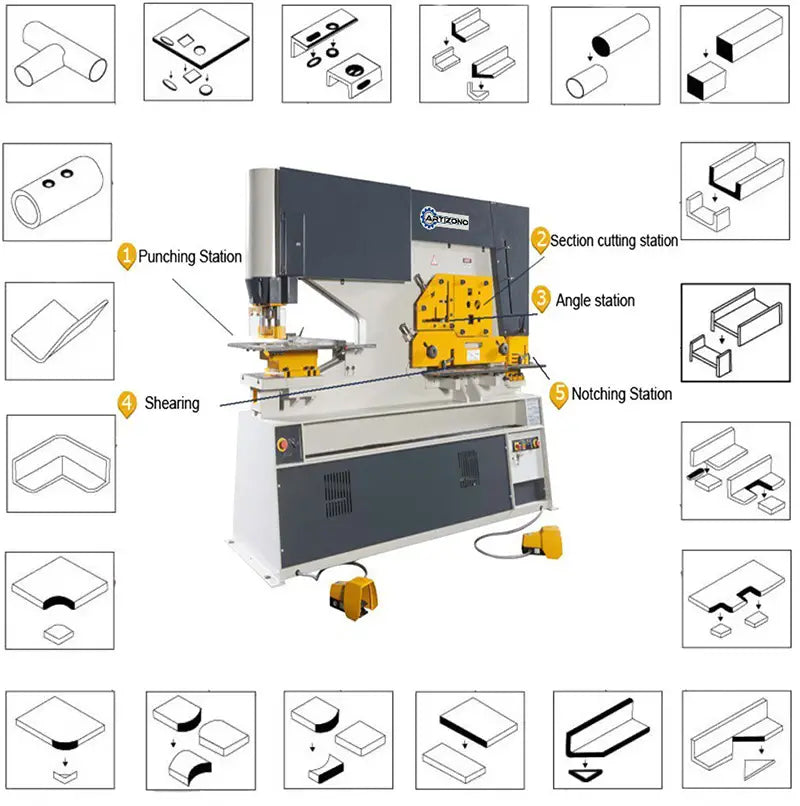

La herrería hidráulica es una máquina herramienta que combina múltiples funciones como cortar, taladrar, cizallar y doblar metales.

También se le llama acería hidráulica.

Tiene las ventajas de un funcionamiento sencillo, bajo consumo de energía y bajo coste de mantenimiento.

Es el equipo preferido para el procesamiento de metales en las industrias manufactureras modernas (como metalurgia, puentes, comunicaciones, energía eléctrica, industrias militares, etc.).

La herrería se divide en dos tipos: herrería hidráulica y herrería mecánica.

En este post nos centraremos en cómo funciona la herrería hidráulica.

Rendimiento y características

El corte, taladrado y ranurado de barras planas se pueden realizar en la máquina dentro de las especificaciones nominales.

Con equipo adicional, la máquina hidráulica de hardware es capaz de cortar, perforar y doblar en formas especiales.

La máquina de acero adoptó un sistema de accionamiento hidráulico y tiene un dispositivo de protección contra sobrecarga y rendimiento.

Estructura del herrero hidráulico

La cama se puede ver en la Fig.

La base del aserradero consta de cuerpo, asiento, soporte de perfil, soporte de ángulo y mesa de corte.

El cuerpo y el asiento son de construcción soldada, otros atornillados lo que confieren a la máquina gran resistencia y rigidez y permiten un fácil desmontaje durante la reparación de la máquina de herrería.

En la carcasa izquierda-derecha está montada una almohadilla ajustable para limitar el movimiento de izquierda a derecha de la hoja.

En la estación de corte de ángulos se instala un soporte ajustable para sujetar el ángulo a cortar.

Con la abertura cuadrada y redonda de varios tamaños en la cuchilla cortadora de secciones, la máquina para trabajar hierro es capaz de cortar varias barras cuadradas y redondas.

La mesa de corte está equipada con un soporte robusto ajustable a cualquier espesor de material y con un dedo de tope para permitir un corte preciso de ángulos y barras planas en cualquier ángulo.

Estación de corte de secciones (Fig.2)

Esta estación está equipada de serie con cuchillas de marco macizo y tiene cuatro aberturas para cortar barras angulares, redondas, cuadradas y planas y para entallar chapas de acero.

Con herramientas adicionales en las aberturas de corte de barras cuadradas y redondas, también se puede realizar el corte de vigas y barras de canal.

La viga está conectada al cilindro de aceite y el extremo superior está articulado con el marco.

Al pasar por el cilindro de aceite, el haz oscila para realizar el corte.

La hoja de muesca superior se fija a la viga.

Hay 3 cuchillas inferiores que se fijan por separado en el asiento del troquel con cabinas, y las cuchillas ranuradoras en ambos lados se pueden ajustar para permitir suficiente espacio de corte.

En la mesa de ranurado se montan un tope lateral y un tope trasero para permitir que la placa se coloque en la posición correcta.

Perforación (Fig.3)

El punzón se fija al extremo inferior de la varilla del cilindro de aceite con una contratuerca y el troquel se fija al adaptador.

Una vez alineados el punzón y la matriz, se deben apretar los tornillos.

Para perforar agujeros largos cuadrados y redondos, hay una guía en la superficie lateral del vástago del pistón, además, a lo largo de la ranura de posicionamiento redonda se fresa en la almohadilla y la parte superior del punzón para evitar que el punzón gire.

Con herramientas adicionales en esta estación, se pueden realizar trabajos de doblado, corte de tubos, perforación de rejillas, perforación de orificios grandes, perforación de canales, vigas y almas.

Sistema hidráulico

1) Después de arrancar el motor, el flujo de aceite, que se comprime fuera de la bomba (1), regresa al tanque de aceite a través de la válvula solenoide (4) para permitir que la bomba se enjuague.

2) Al girar la perilla de modo a la posición “SINGLE” y presionar el pedal para perforar el agujero, el electroimán YV5b se enciende, el aceite hidráulico fluye hacia la cámara superior de la unidad de perforación a través de la válvula (3), el aceite Entra en la cámara inferior y regresa al depósito de aceite a través de la válvula (3), de manera que el punzón se desplaza hacia abajo para realizar el pinchazo.

Cuando el punzón toca el interruptor de límite en el punto muerto inferior, el YV5b se apaga, la bomba se configura para descargarse y luego se detiene el punzón. Cuando se suelta el pedal y se enciende el YV5a, el aceite hidráulico fluye hacia la cámara inferior del cilindro hidráulico, el punzón se mueve hacia arriba para tocar el interruptor de límite en el punto muerto superior, luego se apaga el YV5a y se detiene el punzón. en el punto muerto superior.

De manera similar, al presionar el pedal para la sección de corte, el YV7b se enciende, el aceite ingresa a la cámara superior del cilindro de aceite para la sección de corte, el aceite en la cámara inferior regresa al tanque de aceite a través de la válvula solenoide (3) , luego la hoja se mueve hacia abajo para realizar el trabajo de corte.

Cuando la cuchilla toca el interruptor de límite en punto muerto bajo, YV7b se apaga y la cuchilla se detiene en punto muerto.

Cuando se suelta el pedal, se enciende la YV7a, el aceite ingresa a la cámara inferior desde el cilindro de aceite al cilindro de corte, el aceite en la cámara superior regresa al tanque de aceite, por lo que la hoja se mueve hacia arriba, cuando la hoja toca el interruptor de límite en el punto muerto superior, está allí.

3) Al girar la perilla de modo a la posición “INCHING” y presionar el pedal para hacer el orificio, el electroimán YV5b se enciende, una parte del aceite hidráulico ingresa a la cámara superior del cilindro de aceite para hacer el orificio.

4) La presión máxima de trabajo en el sistema hidráulico es 250 kgf/cm 2 (24,5 MPa). El rango de ajuste de presión en la válvula de alivio es de 25 MPa. Todo el sistema hidráulico está protegido contra sobrecargas mediante la válvula de seguridad.

5) La máquina de acero está equipada con un manómetro que se utiliza para verificar la presión en el sistema hidráulico y ajustar la presión después de reemplazar los elementos hidráulicos.

Para usarlo, retire el tornillo final del bloque de válvulas, monte el manómetro y apriételo, luego abra el grifo del manómetro.

La válvula de presión se muestra en el manómetro durante el funcionamiento.

La presión en el sistema hidráulico antes de entregar la máquina se ha ajustado adecuadamente a la entrega de la máquina de herrería se ha ajustado correctamente al valor máximo de trabajo, por lo tanto no la reajuste según su opción.

Aquí están los dibujos:

Diagrama 1 del sistema hidráulico del herrero

Diagrama del sistema hidráulico Blacksmith 2

Diagrama del sistema hidráulico Blacksmith 3

Diagrama del sistema hidráulico Blacksmith 4

Diagrama del sistema hidráulico Blacksmith 5

Diagrama del sistema hidráulico Blacksmith 6

Sistema eléctrico

(1. Introducción:

La máquina hidráulica de acero adopta el sistema eléctrico de CA trifásico y 208/220/440V 50HZ en el circuito principal y monofásico de 24V y 6V proviene del transformador en el circuito de control y circuito de señal.

La estación de corte de perfiles está equipada de serie con un fondo de presión para parada de emergencia.

Según requerimiento tecnológico de la máquina, el sistema eléctrico incluye:

- Los modos de trabajo “NORMAL” y “JOG” se seleccionan girando el mando SA4.

- La carrera vertical del punzón está controlada por los finales de carrera SQ1 y SQ2. La sección que corta el movimiento hacia arriba y hacia abajo se controla por separado mediante el límite SQ4 y SQ5, SQ6 y SQ5 se utilizan para controlar el movimiento hacia arriba y hacia abajo del cilindro de entallado. El cambio entre entallado y corte de secciones está controlado por SA5.

- SQ7 está ubicado encima de la parte ranurada para una protección segura. Cuando levanta la cubierta de seguridad, el recorte de la sección no se mueve.

- La fuente de alimentación y el funcionamiento de la bomba de aceite se indican como HL1 y HL2.

(2) Arranque y parada del motor:

Al presionar el botón SB3, se activa el motor de la bomba de aceite. Al presionar el botón SB1 o SB2 el motor se para. La protección contra cortocircuitos y sobrecargas se realiza mediante un interruptor de automatización.

(3) Proceso operativo:

1) curso único

Al girar la llave SA4 a la posición “NORMAL” y pisar el pedal SA6 o SA7, KA2 o KA4 obtiene energía, al mismo tiempo YU5b o YU7b también obtiene energía, de modo que el pistón de punzonado o la sección del pistón de corte se mueven hacia abajo. . Tan pronto como tocan el final de carrera SQ2 o SQ5, KA1 o KA3 reciben energía, KA2 o KA4 pierden energía, los dos pistones comienzan a regresar.

Al tocar los finales de carrera SQ1, SQ4 o SQ6, finaliza la realimentación.

Cuando el cilindro llega a la posición media. Suelte SA6 o SA7 a la mitad de la posición, KA2 o KA4 pierden potencia. YV5b o YV7b pierden potencia y el cilindro se detiene.

Cuando sueltes el pedal SA6 o SA7, volverá.

2) Ajuste del almuerzo

Al girar el interruptor SA4 a la posición de modo “JOG” y pisar el pedal SA6 o SA7, se enciende KA6, de modo que el pistón de punzonado o los pistones de corte y entallado de secciones se mueven lentamente hacia abajo cuando tocan el interruptor de límite SQ2 o SQ5. , KA3 o KA6, YU5b o YU7b están apagados, por lo que dos pistones dejan de moverse hacia abajo cuando se suelta el pedal SA6 o SA7.

Dos pistones no pueden moverse hacia arriba. Para luego regresar al punto muerto superior, el interruptor SA4 debe colocarse en la posición de modo “NORMAL”.

3) Dispositivo de medición de espalda

Al colocar el interruptor SA3 en la posición automática, gire el SA4 a la posición “NORMAL”, colocando el material de corte en retroalimentación presionando el interruptor SQ8.

El corte de secciones comienza a ejecutarse después del retardo de tiempo KT2 se retrasa unos segundos cuando KA5 recibe energía.

Al tocar el final de carrera SQ5, el cilindro de corte de perfiles vuelve al punto muerto superior. La acción de corte está completa.

Lista de Elementos Eléctricos

| Símbolo | Sin nombre | Datos técnicos | Cantidad | Tipo |

|---|---|---|---|---|

| SB1-2 | presionar el botón | Cabeza de hongo rojo | dos | XB2-BS542C |

| SB3 | Botón de inicio | Verde φ22 | 1 | XB2BW337B1C |

| SA3-5 | Límite de cambio | Negro φ22 | 3 | XB2BD217 |

| SQ1-2 | Límite de cambio | dos | Z-15GW22-B | |

| CUADR4-6 | Límite de cambio | 3 | Z-15GW22-B | |

| QS | interruptor de carga | V2 | 1 | VAR10 |

| KM1 | contactor de CA | 24V | 1 | LC1-D3210 |

| KA1-4 | Reembolso intermedio | 24V 5A | 4 | MI4 |

| FU1-4 | Fusible | 6A | 4 | C45N |

| FU5-6 | Fusible | 6A | dos | C45N |

| HL2 | Lámpara de señal | 24V verde | 1 | XB2-EV136 |

| TÚ | Rectificador de silicio | 2A | 1 | KBPC20-10 |

| V | Supresor de sobrecorriente | 1 | 3TX3-221A | |

| TC | Transformador | 440V 220V208V 250VA/29V 24V |

1 | JBK3-250 |

| SA6-7 | Interruptor de pie | SFM-1 | dos | |

| QS7 | Límite de cambio | 1 | 4MC-5000 | |

| QF | Disyuntor motorizado | 25-40A | 1 | GV2-M |

| QS8 | Límite de cambio | 1 | Z-15G-B |

Elevación, instalación y preparación antes de la ejecución de la prueba.

Elevación

La máquina de herrería hidráulica está equipada con un anillo de elevación montado en la parte superior de la máquina.

Todo levantamiento y maniobra debe realizarse utilizando este anillo junto con una cadena o eslinga con la clasificación adecuada.

El anillo se puede retirar si se desea después de la ubicación definitiva de la máquina. No utilice cadenas ni eslingas debajo de la máquina de ferretería.

Aquí están los dibujos:

Esquema de instalación de herrería hidráulica.

Antes de instalar la máquina se debe preparar la base con orificios para los pernos de anclaje.

Sólo después de que la base de hormigón se haya endurecido se podrá colocar la máquina sobre ella.

Luego, nivele la máquina con un indicador de nivel, monte los pernos de anclaje, vierta concreto líquido en la parte inferior del cuerpo de la máquina y taladre los orificios para los pernos de anclaje.

Una vez endurecido el hormigón, nivele la mesa de trabajo de la estación de punzonado de la máquina (la coherencia permitida es 100:0,2) y luego apriete los pernos de anclaje.

Preparación antes de realizar la prueba.

Limpie y retire la grasa antioxidante del troquel y la cuchilla de la máquina, inspeccione que todas las piezas, el cable de alimentación y la línea de tierra estén en buenas condiciones y que todos los puntos de lubricación estén lubricados.

Sistema de lubricación

La máquina de herrería hidráulica adopta un sistema de lubricación centralizada con una pistola de aceite manual.

Para aumentar la viscosidad del lubricante, la bomba de aceite debe llenarse con una mezcla 4:1 de aceite mecánico n.º 35 y grasa a base de calcio.

Opere la bomba 2/3 veces al día para asegurar suficiente aceite en todos los puntos de lubricación.

Ajuste del herrero hidráulico

Puñetazo

1) Ajuste de la carrera de punción (Fig. 3)

Hay bloques de tope de interruptor de límite superior e inferior, que se pueden ajustar verticalmente, en el lado derecho de la estación de perforación.

Según la posición deseada, los bloques se fijan al vástago guía, que está montado en el vástago del pistón y se puede mover con él mediante un tornillo de fijación.

2) Ajuste de punzón y matriz

Afloje el tornillo de fijación del portatroquel y gire la perilla a la posición “INCHING” para hacer que el vástago del pistón en el cilindro del punzón se mueva hacia abajo pulgadas y el punzón se alinee con el troquel, asegurando un espacio libre distribuido entre ellos.

Luego, fije el soporte en la mesa de trabajo mediante el tornillo de fijación y haga que el punzón regrese al punto muerto superior, de modo que se complete el ajuste antes de la operación de punzonado.

Hay dos orificios para montar matrices o el orificio de refuerzo grande se usa para montar la matriz para hacer un orificio grande en la placa delgada, otro se usa para montar la matriz para hacer un orificio con un diámetro de menos de 30 mm y para hacer un orificio en la brida del canal y la barra angular.

3) Ajuste de la unidad de retención

La unidad de sujeción debe ajustarse correctamente para permitir una fácil manipulación de los materiales.

En general, la distancia entre la parte inferior del soporte y la parte superior del troquel debe ajustarse a 1,2 veces el espesor de la placa a perforar.

Para ajustar la fijación, simplemente gire una tuerca roscada hacia la izquierda o hacia la derecha conectada a la unidad del orificio.

4) Reemplazo de punzones y matrices

Afloje la tuerca fija con una llave, se puede quitar el punzón.

Después de montar un nuevo punzón, se aprieta la tuerca (el tamaño de montaje de los extremos de los distintos punzones es el mismo para permitir un fácil reemplazo).

El proceso de sustitución de la matriz es muy fácil y sencillo.

Corte de barra plana

Ya sea para cortar barras planas, perfiles o biselar, primero se debe ajustar correctamente la holgura de la hoja.

Como se muestra en la fig. 1hay seis soportes (4) en la carcasa derecha del cuerpo de la máquina.

Al ajustar el tornillo y la tuerca de las almohadillas, se puede obtener el espacio libre adecuado para la hoja entre la carcasa izquierda y las almohadillas.

1) Ajuste de la separación de las hojas

Los tornillos de ajuste están colocados alrededor de tornillos de fijación estables para soportar y reajustar las hojas de corte, a las que se puede acceder cuando se retira la mesa de corte.

Al girar estos tornillos, se obtendrá un espacio adecuado entre las palas estables y móviles.

Se debe mantener un espacio uniforme entre ellos a lo largo de toda la hoja.

Por lo general, este hueco debe ser del 10% del espesor de la chapa a cortar.

Después del ajuste, vuelva a montar la mesa de corte.

2) Reemplace la cuchilla

Las cuchillas superior e inferior tienen cuatro filos de corte.

Después de girar las cuchillas 4 veces, deberá reafilar o reemplazar la cuchilla nueva.

Después de sustituir el reajuste se debe tener en cuenta la holgura de las palas.

corte en ángulo

1) Ajuste de la separación de las hojas

La unidad de corte en ángulo está equipada con una hoja estable formada por dos hojas cuadradas entre sí.

Los tornillos de ajuste están colocados alrededor de los tornillos de fijación de las cuchillas para sostener las cuchillas de corte.

Al girar los tornillos de ajuste, se puede obtener el espacio adecuado entre la hoja estable y la hoja móvil en el carro.

Es importante tener un espacio uniforme entre las palas estables y las móviles a lo largo de toda la longitud de la pala y se debe tener cuidado para garantizar que la pala estable esté paralela a la pala móvil.

Este espacio es generalmente del 10% del espesor uniforme del ala angular que se va a cortar.

Después del ajuste, se ensambla el soporte angular.

2) Reemplace la cuchilla

Tanto las cuchillas horizontales como las verticales de la cuchilla estable tienen cuatro filos.

Vuelva a afilarlas o reemplácelas con cuchillas nuevas después de girarlas cuatro veces.

La pala móvil se fija a un carro mediante tornillos.

Después de reafilar o reemplazar las hojas desafiladas, se debe reajustar la separación de las hojas.

Corte de barras redondas y cuadradas

1) Ajustar la brecha

Hay dos bloques de tope en forma de ángulo, que sostienen la hoja estable y se fijan a la carcasa mediante tornillos, en ambos lados de la hoja estable.

Se colocan tornillos de ajuste alrededor de los tornillos de fijación para ajustar la holgura entre el bloque de tope en ángulo y la carcasa, y la holgura entre la cara de soporte anidada en el bloque de tope en ángulo y la hoja estable y el alojamiento.

De esta forma se ajusta la distancia entre la cuchilla estable y la cuchilla móvil fijada al carro.

Después de hacer esto, se ensambla el soporte del perfil.

2) Reemplace la cuchilla

Retire el carro y afloje el bloque de tope en ángulo para reemplazar la hoja vieja por una nueva. Después del reemplazo, se debe reajustar la holgura.

Muesca

1) Ajuste de la separación de las hojas

Al mover el soporte de la hoja superior, se coloca paralelo al del punzón para dejar un espacio adecuado y luego se fija el soporte a la mesa mediante el tornillo.

Los tornillos de ajuste se colocan alrededor del tornillo de fijación para ajustar las hojas en ambos lados del punzón, asegurando un espacio libre adecuado que es del 10% del espesor de la tabla a cortar.

Una vez hecho esto, se monta la mesa de trinchar.

2) Reemplace la cuchilla

Todas las hojas de troquel tienen cuatro filos. Después de cuatro reemplazos es necesario reafilarlos o reemplazarlos por otros nuevos.

La hoja superior se fija al punzón mediante el tornillo, afloje el tornillo y reemplace la hoja vieja por una nueva.

Después del reemplazo, se debe reajustar la holgura.

Corte a inglete en acero con ángulo de 45º

El corte a inglete de acero en un ángulo de 45º se puede realizar en la posición de corte que se muestra en la figura (1) BB.

Prueba de funcionamiento y funcionamiento de herrería hidráulica.

Pruebas y reparaciones antes de la operación.

1) Vierta suficiente aceite hidráulico filtrado (suministrado por el usuario) en el tanque de aceite.

2) Verifique que la holgura de la hoja sea adecuada y ajústela según sea necesario.

3) Encender la corriente y comprobar que el funcionamiento de los distintos elementos eléctricos es correcto, la instalación es la adecuada.

Presione y pise todos los botones, interruptores de límite, interruptores de pedal, etc., para observar las acciones del electroimán y la repetición es útil.

4) Arranque el motor para verificar que la dirección de operación sea correcta, que la presión en el sistema hidráulico esté de acuerdo con las demandas, que la presión de desbordamiento en la válvula de desbordamiento esté de acuerdo con las demandas y que la acción de la válvula de desbordamiento sea el cambio es útil.

Ejecución y preparación de pruebas.

Después de finalizar todo el trabajo de preparación antes de la ejecución de la prueba, se puede llevar a cabo el proceso de ejecución y operación de la prueba.

El proceso operativo es el siguiente:

1) Al presionar el botón de operación y encender la fuente de alimentación, se enciende una lámpara indicadora verde para indicar que el sistema eléctrico se ha encendido y puede comenzar la operación.

2) Arranque el motor, lubrique las cámaras superior e inferior del cilindro del punzón y del cilindro de corte de secciones para verificar si el punzón y la cuchilla de corte de secciones pueden alcanzar el punto muerto superior e inferior.

3) Prueba de funcionamiento del ciclo inactivo, prueba de avance lento y carrera única para punzonado y corte de secciones en orden.

Durante las pruebas, se deben verificar cuidadosamente las circunstancias operativas de varias piezas. Si alguno de ellos está fuera de servicio, una vez resueltos estos problemas, se podrán realizar más pruebas.

4) La presión se debe agregar paso a paso en la prueba de carga. El número de pruebas de corte o perforación realizadas máx. la capacidad no debe ser inferior a 3 veces.

Seguridad y mantenimiento del herrero hidráulico.

Las fundas protectoras están probadas en cada temporada, no se deben estirar manos ni herramientas sobre la funda, y se debe tener cuidado en los siguientes puntos:

1) El operador debe estar familiarizado con el manual de operación de la máquina y tener ciertas técnicas de operación.

2) El aislamiento eléctrico y la puesta a tierra deben estar en buenas condiciones.

3) Los trabajos de punzonado y entallado no deben realizarse simultáneamente.

4) No realice operaciones de sobrecarga. (Resistencia a la tracción del material = 450 N/mm, dureza del material = HB180).

5) Mantenga afiladas todas las puntas de las cuchillas.

6) No deben quedar cicatrices ni rebabas de soldadura en las superficies de la placa que se va a perforar o cortar.

7) Para garantizar un trabajo de perforación y corte seguro, la unidad de sujeción debe ajustarse de acuerdo con cualquier espesor de material dentro de la capacidad de corte de la máquina.

8) Después de reemplazar las cuchillas, se debe verificar nuevamente su espacio libre y ajustarlo según sea necesario.

9) Verificar periódicamente que las conexiones de todas las piezas estén en buen estado. Si se encuentra una circunstancia anormal, la máquina debe detenerse para repararla a tiempo.

10) Lubrique todos los puntos de lubricación según el período de trabajo para evitar daños a las superficies de trabajo.

Listado de piezas de desgaste y piezas de herrería hidráulica a adquirir

| No. | Nombre | Especificaciones. | Cantidad |

|---|---|---|---|

| 1 | mango | 1 | |

| dos | Bloque de fricción | 3 | |

| 3 | Deja de ejecutar el bloque | 1 | |

| 4 | Anillo de sellado en forma de YX | D165 | dos |

| 5 | Anillo de sellado en forma de O | 130×3. 1 | 1 |

| 6 | -hacer- | 165×5. 7 | 1 |

| 7 | Anillo de sellado en forma de YX | d125 | 1 |

| 8 | Anillo a prueba de polvo | 125 | 1 |

| 9 | Anillo de sellado en forma de YX | D200 | dos |

| 10 | Anillo de sellado en forma de O | 135×5. 7 | dos |

| 11 | -hacer- | 200×5. 7 | 1 |

| 12 | Anillo de sellado en forma de YX | d125 | 1 |

| 13 | Anillo a prueba de polvo | 125 | 1 |

| 14 | Rodamiento compuesto de material compuesto SF-1 | 5560 | 1 |

Lista de accesorios equipados con la herrería hidráulica.

| No. | Nombre | Especificación o tipo | Cantidad |

|---|---|---|---|

| 1 | Pedal | A13-11 | 2 unidades |

| dos | Llave para dispositivo de enclavamiento | 2 unidades | |

| 3 | Llave hexagonal | S=3-19 | 1 juego |

| 4 | Llave en forma de gancho | D=90-95 | 1 unidad. |

| 5 | polla de descarga | 1 unidad. | |

| 6 | Unidad de manómetro | 1 juego | |

| 7 | Anillo de sellado en forma de O | 130×3. 1(GB1235-76) | 1 unidad. |

| 8 | -hacer- | 165×5. 7(GB1235-76) | 1 unidad. |

| 9 | -hacer- | 200×5. 7(GB1235-76) | 1 unidad. |

| 10 | -hacer- | 135×5. 7(GB1235-76) | 2 unidades. |

| 11 | Anillo a prueba de polvo | 125 | 2 unidades |

| 12 | Rodamiento de material compuesto SF-1 | 5560(SF-1) | 1 unidad. |

| 13 | pistola de aceite | Capacidad: 200 cm³ | 1 |

LISTA DE EMBALAJE

| No. | Nombre | Especificación o tipo | Cantidad |

|---|---|---|---|

| 1 | Manual de operaciones | 1 copia | |

| dos | Certificado de prueba | 1 copia | |

| 3 | Lista de embalaje | 1 copia | |

| 4 | Pedal | SFM-1 | 2 unidades |

| 5 | Tornillo de tierra | M16×300 | 4 PIEZAS |

| 6 | Llave para unidad de enclavamiento | 2 unidades | |

| 7 | Unidad de manómetro | 1 juego | |

| 8 | Llave en forma de gancho | D=90-95 | 1 unidad |

| 9 | alto cocinero | 1 unidad | |

| 10 | Llave hexagonal | S=3-19 | 1 juego |

| 11 | Anillo de sellado en forma de O | 130×3. 1(GB1235-76) | 1 unidad |

| 12 | -hacer- | 165×5. 7(GB1235-76) | 1 unidad |

| 13 | -hacer- | 200×5. 7(GB1235-76) | 1 unidad |

| 14 | -hacer- | 135×5. 7(GB1235*5, 7) | 2 unidades |

| 15 | Anillo a prueba de polvo | 125 | 2 unidades |

| dieciséis | Rodamiento de material compuesto SF-1 | 5560(SF-1) | 1 unidad |

| 17 | pistola de aceite | Capacidad: 200 cm | 1 |