El mantenimiento en una instalación de producción es el proceso de controlar los procesos de producción para mantener la continuidad de la producción. Esto es especialmente importante en instalaciones donde las máquinas y equipos trabajan muchas horas al día y cualquier fallo puede tener un impacto negativo en la eficiencia y rentabilidad de toda la empresa.

Gestión del proceso de producción.

La gestión de procesos de producción incluye la planificación y organización de los procesos de producción, el control de calidad y fiabilidad de las máquinas y sistemas de producción, así como la gestión de los tiempos de trabajo y los tiempos de inactividad.

La planificación y organización de los procesos de producción incluye determinar las necesidades de producción y planificar el suministro de materias primas y materiales, así como la elaboración de un cronograma para el funcionamiento de máquinas y equipos.

El control de calidad y fiabilidad de las máquinas y sistemas de producción incluye la inspección periódica de su estado técnico, la detección de posibles irregularidades y la implementación de medidas preventivas.

La gestión del tiempo de trabajo y de las paradas consiste en aprovechar al máximo el tiempo de trabajo de las máquinas y dispositivos y minimizar los tiempos de parada por averías y defectos.

Mantenimiento: Métodos y técnicas para prevenir errores

Los métodos y técnicas de prevención de errores son medidas que tienen como objetivo reducir el riesgo de fallos y mal funcionamiento y aumentar la fiabilidad de las máquinas y dispositivos.

Los métodos y técnicas más importantes para prevenir fallas incluyen la creación de instrucciones y procedimientos de mantenimiento, el diseño de una cultura de mantenimiento en las instalaciones de producción y la introducción de sistemas de gestión de mantenimiento como TPM (Mantenimiento Productivo Total) o RCM (Mantenimiento Centrado en la Confiabilidad). . El mantenimiento implica desarrollar instrucciones detalladas para operar, mantener y reparar máquinas y equipos.

Quizás esté interesado en la automatización industrial: ¿qué es y qué beneficios ofrece?

Dar forma a la cultura de mantenimiento en una unidad de fabricación es un proceso de cambiar la mentalidad de los empleados y formar su actitud proactiva enfocada en la mejora continua de los procesos y las medidas preventivas.

El mantenimiento es un elemento fundamental para el funcionamiento de cualquier empresa. La introducción de sistemas de gestión del mantenimiento como TPM o RCM son estrategias que permiten la mejora continua de los procesos y medidas preventivas así como la participación activa de los empleados en el proceso de mantenimiento.

Gracias a estas actividades es posible minimizar el riesgo de fallas y tiempos de inactividad, lo que se traduce en una mejor eficiencia y rendimiento para la empresa. Recuerda que una adecuada gestión del mantenimiento es la base del éxito de cualquier negocio.

Métodos y técnicas de resolución de problemas.

Los métodos y técnicas de resolución de problemas son actividades que tienen como objetivo resolver de manera rápida y efectiva fallas o mal funcionamiento en máquinas y dispositivos.

Los métodos y técnicas de resolución de problemas más importantes incluyen el diagnóstico y localización de fallas, la reparación e inspección de máquinas y dispositivos, y la planificación y organización de trabajos de renovación.

Diagnosticar y localizar errores implica determinar la causa del error o defecto utilizando herramientas y métodos de diagnóstico adecuados. Las reparaciones e inspecciones de máquinas y dispositivos son actividades que sirven para eliminar averías y garantizar el rendimiento de las máquinas y dispositivos.

Planificar y organizar las obras de renovación consiste en planificar y organizar las obras de renovación de manera que se realicen de manera eficiente y segura, minimizando el impacto en la continuidad de la producción.

Optimizar los procesos de producción y aumentar la eficiencia.

La optimización de los procesos productivos y el aumento de la eficiencia son medidas que tienen como objetivo mejorar la eficiencia y rentabilidad de una unidad productiva mediante la optimización de los procesos productivos y el aumento de la eficiencia.

Optimizar los procesos de producción implica analizar los procesos de producción e identificar formas de mejorarlos, así como optimizar parámetros de producción como la velocidad de producción o la eficiencia de la máquina.

El aumento de la eficiencia es el proceso de implementación de nuevas tecnologías y soluciones que aumentan la eficiencia y eficacia de los procesos productivos.

En resumen, el mantenimiento de activos es el proceso de gestionar los procesos de producción para garantizar la continuidad de la producción y minimizar las fallas y el tiempo de inactividad.

Un mantenimiento eficaz requiere planificar y organizar los procesos de producción, controlar la calidad y confiabilidad de las máquinas y equipos, y gestionar el trabajo y el tiempo de inactividad.

Una parte importante del mantenimiento es el uso de métodos y técnicas para evitar errores y eliminar errores y mal funcionamiento de forma rápida y eficaz. Al optimizar los procesos de producción y aumentar la eficiencia, puede aumentar aún más la eficiencia y rentabilidad de su sistema de producción.

Principios de operación y mantenimiento de elementos neumáticos.

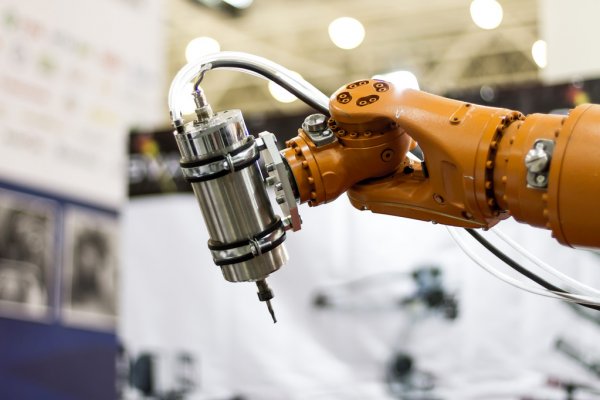

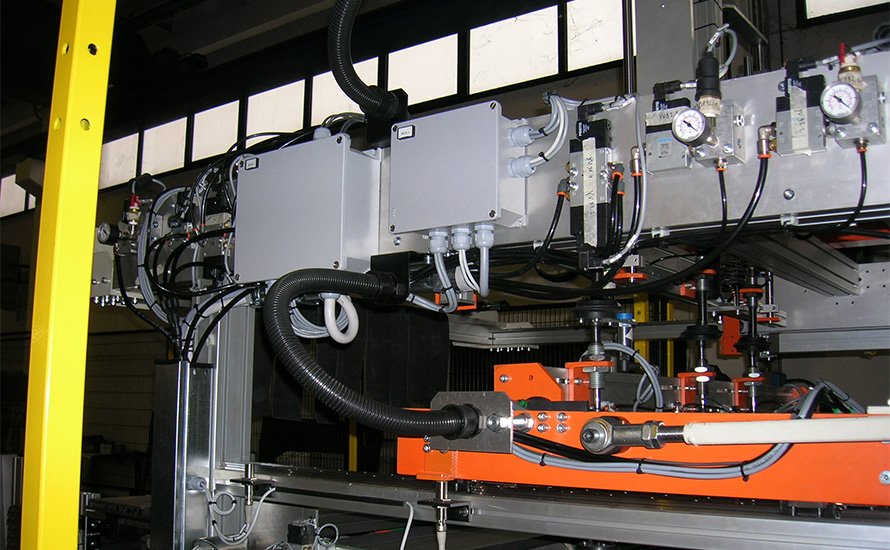

Los elementos neumáticos como actuadores, válvulas y electroválvulas son una parte importante de muchos sistemas neumáticos. Su eficiencia y confiabilidad afectan directamente el funcionamiento de todo el sistema y son cruciales para su eficiencia y confiabilidad. Por eso es tan importante el correcto funcionamiento y mantenimiento de los elementos neumáticos.

Los principios de funcionamiento de los elementos neumáticos incluyen:

- Comprobación periódica del estado técnico de los elementos neumáticos y detección de posibles irregularidades.

- Utilice los elementos neumáticos según lo previsto y de acuerdo con las instrucciones del fabricante.

- Mantener limpios los elementos neumáticos y evitar la contaminación con aceite o polvo.

Los principios de mantenimiento de elementos neumáticos incluyen:

- Realización de inspecciones periódicas e inspecciones de elementos neumáticos.

- Cumplimiento de las recomendaciones del fabricante en cuanto a intervalos de mantenimiento y vida útil de los componentes neumáticos.

- Uso de los tipos y cantidades requeridos de grasas y aceites para lubricar componentes neumáticos.

- Reemplace los componentes neumáticos dañados o desgastados de manera oportuna

- Almacene los componentes neumáticos en condiciones adecuadas (por ejemplo, en un lugar seco y sombreado)

Recuerde que el correcto funcionamiento y mantenimiento de los elementos neumáticos es crucial para su eficiencia y fiabilidad y, por tanto, para el funcionamiento de todo el sistema neumático.

Diagnóstico y resolución de problemas de sistemas neumáticos.

Las fallas y mal funcionamiento en los sistemas neumáticos pueden tener graves consecuencias para el funcionamiento de todo el sistema y la eficiencia del trabajo. Por lo tanto, es importante un diagnóstico rápido y eficaz y la localización de fallos en los sistemas neumáticos.

Existen muchos métodos y herramientas para diagnosticar y localizar fallas en sistemas neumáticos. Los más importantes incluyen:

- Análisis de datos de dispositivos de medición y automatización industrial, como transmisores de presión o flujo.

- El uso de dispositivos de diagnóstico especiales, como manómetros o probadores de fugas.

- Observación de síntomas de falla o mal funcionamiento, tales como: B. falta de reacción de los elementos neumáticos a las señales de control o funcionamiento incorrecto de máquinas y dispositivos

Después de diagnosticar un error o mal funcionamiento, es necesario localizar con precisión la causa. Esto puede requerir el desmontaje e inspección de componentes individuales del sistema neumático y sus pruebas de diagnóstico.

Recuerde que el diagnóstico eficaz y la localización de fallos en los sistemas neumáticos son fundamentales para eliminar errores o defectos de forma rápida y eficaz y garantizar la eficiencia y fiabilidad de todo el sistema.

Si no tiene el conocimiento o la experiencia adecuados en el diagnóstico y solución de problemas de sistemas neumáticos, comuníquese con un especialista o centro de servicio.

La empresa Pneumatig instala sistemas neumáticos desde hace más de 20 años. Tenemos muchos años de experiencia en este ámbito y podemos ayudarle a optimizar el tráfico de producción. Contamos con personal calificado y equipos y herramientas modernos, lo que nos permite garantizar la alta calidad de los servicios que brindamos. Ofrecemos soluciones integrales en el área de instalaciones neumáticas, desde la planificación, pasando por la instalación hasta el servicio. Si está interesado en lo que ofrecemos o desea obtener más información, póngase en contacto con nosotros.