El sistema de control hidráulico está compuesto por transductores y componentes de control hidráulico. Estos componentes suelen incluir válvulas de control hidráulico, bombas, etc.

La tecnología de control hidráulico es un aspecto crucial de la tecnología de control automático y es conocida por sus características únicas, beneficios destacados y función indispensable.

Esta tecnología representa la integración electromecánica de fluidos y se demuestra en el sistema de control eléctrico-hidráulico, que utiliza sistemas de retroalimentación dinámica y negativa. El sistema de control hidráulico es un sistema dinámico que integra sistemas mecánicos, eléctricos e hidráulicos.

La tecnología de control hidráulico se ha adoptado ampliamente en diversas industrias, incluida la fabricación de equipos, la automoción, la aeroespacial, las armas, la metalurgia, el transporte marítimo, la ingeniería médica y más.

Control hidráulico de circuito abierto y control hidráulico de circuito cerrado

Al igual que el sistema de control electromecánico, el sistema de control hidráulico se puede dividir en control de circuito abierto y control de circuito cerrado.

Para ilustrar la diferencia entre los dos, utilizaremos como ejemplo el control del haz de movimiento de la máquina herramienta.

El haz de movimiento de la máquina herramienta es un objeto de control común y sirve como cuerpo de banco de la máquina herramienta. Está montado en la guía deslizante del cuerpo de la máquina herramienta.

Las diferentes máquinas herramienta tienen diferentes requisitos de rendimiento para la viga de movimiento. Por ejemplo, la viga de movimiento de la amoladora de superficie requiere sólo un movimiento alternativo horizontal constante y no requiere un control preciso de su desplazamiento.

Por otro lado, el centro de mecanizado NC o la viga de movimiento de la fresadora CNC se utilizan para el movimiento de alimentación de precisión, y su desplazamiento del movimiento debe controlarse con precisión para garantizar una calidad de mecanizado adecuada.

En el caso de la prensa plegadora electrohidráulica, la distancia de movimiento del ariete también requiere alta precisión para mantener ángulos de flexión constantes y evitar efectos de flexión reducidos.

Para comprender mejor la diferencia entre el control hidráulico de circuito abierto y de circuito cerrado, utilizaremos el haz de movimiento de la máquina herramienta como objeto controlado y construiremos tres sistemas de control hidráulico comunes utilizando válvulas direccionales electromagnéticas, válvulas direccionales proporcionales electromagnéticas y válvulas electrohidráulicas. servo. válvulas como componentes principales de control.

1.1 Sistema de control hidráulico construido con válvula direccional electromagnética.

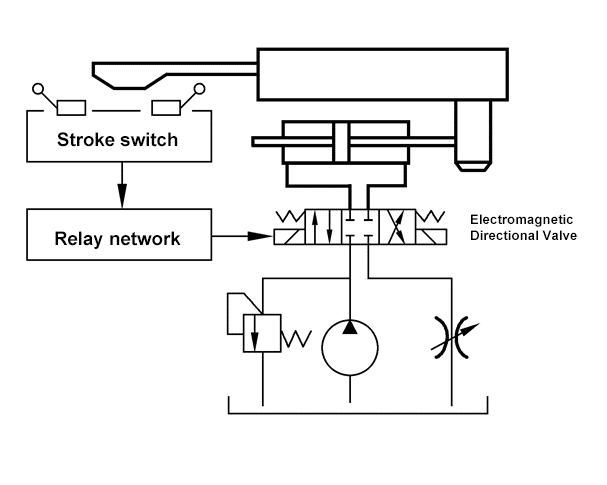

El esquema de control hidráulico se puede utilizar para la mesa de trabajo alternativa horizontal de una máquina rectificadora de superficies típica, como se muestra en la Figura 1.1.

Este sistema de control hidráulico utiliza una válvula direccional electromagnética.

Una válvula direccional electromagnética de cuatro y tres posiciones sirve como unidad de control, y un interruptor de carrera o un interruptor de proximidad proporciona instrucciones. Un relé eléctrico forma una red informática lógica.

Esta configuración permite el funcionamiento lógico de la señal de control y la amplificación de potencia, generando suficiente electroimán para controlar la válvula direccional electromagnética.

El núcleo de la válvula direccional electromagnética tiene tres posiciones: izquierda, media y derecha, y puede controlar el disyuntor y el interruptor de aceite.

Cada puerto de válvula tiene solo dos estados, completamente abierto y completamente cerrado, lo que clasifica a la válvula direccional electromagnética como una válvula de conmutación electromagnética hidráulica.

La válvula direccional electromagnética solo puede iniciar y detener el funcionamiento del circuito de aceite para controlar la viga móvil, pero no puede ajustar la velocidad de la viga móvil.

Para regular la velocidad de la viga móvil, se instala una válvula de mariposa en el sistema de control hidráulico para realizar el control del acelerador.

Al ajustar la apertura de la válvula, se puede regular la diferencia de presión del acelerador, lo que cambia el flujo de aceite de regreso al tanque y ajusta indirectamente la entrada y salida de aceite hidráulico al cilindro hidráulico, cambiando en última instancia la velocidad de la válvula.

Fig. 1.1 Diagrama para adoptar una válvula direccional electromagnética para el sistema de control.

La velocidad del haz móvil solo puede controlarse mediante la válvula de mariposa y no puede controlarse mediante control eléctrico. Esto da como resultado cambios repentinos de velocidad y vibraciones significativas del haz.

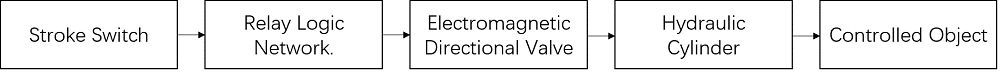

El principio del sistema de control hidráulico que utiliza la válvula direccional electromagnética se muestra en la Figura 1.2.

La señal de control es generada por el interruptor de cambio y es una unidad de control lógica (0 o 1).

La red de relés realiza una operación lógica sobre la señal de control y amplifica la fuente de alimentación al electroimán correspondiente, provocando que el núcleo de la válvula correspondiente se mueva.

Esto da como resultado que las tres posiciones del núcleo de la válvula cambien de izquierda a derecha y genera un flujo de control hidráulico, que impulsa el cilindro hidráulico y mueve la viga de movimiento de la máquina herramienta.

Fig.1.2 Diagrama para la adopción de un sistema de control de válvula direccional electromagnética.

El sistema de control hidráulico compuesto por una válvula direccional electromagnética y relés solo puede generar instrucciones de control simples.

La señal de control es unidireccional y sólo fluye en la dirección directa del objeto controlado.

Este sistema de control es un sistema de control de bucle abierto.

El tiempo de respuesta de la instrucción de control al objeto controlado depende del tiempo de respuesta de cada componente en la ruta de transmisión de la señal.

Sin embargo, debido a que la señal de instrucción de control es simple, no hay problema con que el sistema de control no rastree la señal de instrucción de salida.

Si un componente se altera y produce un movimiento falso, el sistema no puede corregir ni compensar automáticamente el error.

1.2 Sistema de control hidráulico construido con válvula solenoide proporcional.

La válvula direccional electromagnética proporcional es un tipo de válvula hidráulica electromagnética de alto rendimiento y alto precio.

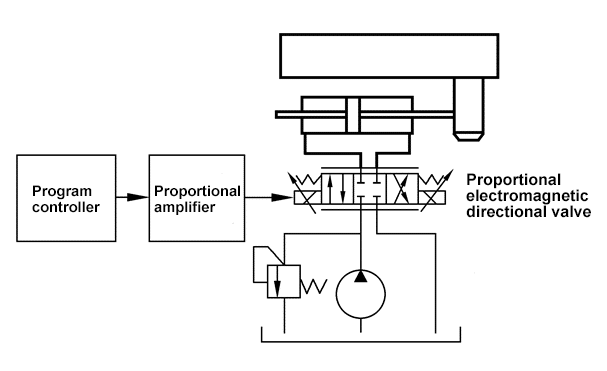

Para el control del haz de movimiento que requiere un mayor rendimiento, como las amoladoras de superficie de control numérico (donde no se requiere un control preciso del desplazamiento de la mesa de trabajo), se puede utilizar una válvula solenoide proporcional como unidad de control para formar un sistema hidráulico de bajo impacto y baja vibración. sistema de control, como se muestra en la Figura 1.3.

Fig.1.3 Diagrama de adopción de una válvula direccional electromagnética proporcional para el sistema de control.

La válvula hidráulica proporcional utiliza una señal eléctrica para controlar el núcleo de la válvula para un movimiento gradual.

Por lo tanto, para controlar el cambio gradual en la apertura de la válvula, la caída de presión y el caudal de la válvula hidráulica proporcional se pueden ajustar cambiando la relación entre el flujo y las señales de control.

El controlador del programa genera señales eléctricas para controlar el haz en movimiento, lo que permite cambios graduales en las señales eléctricas para controlar y ajustar la velocidad del movimiento del haz. Esto da como resultado un cambio suave en la velocidad y dirección del movimiento del haz con un impacto mínimo.

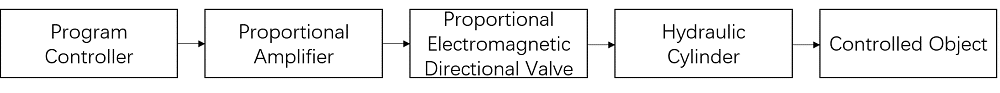

El principio del sistema de control hidráulico que utiliza la válvula direccional electromagnética proporcional se muestra en la Figura 1.4.

La señal de control es generada por el controlador del programa y es una señal de control analógica (señal eléctrica continua) que es amplificada por un amplificador proporcional para controlar el electroimán proporcional correspondiente de la válvula solenoide proporcional.

Esto produce un desplazamiento continuamente ajustable y una presión hidráulica en constante cambio para controlar el flujo de aceite e impulsar el cilindro de aceite, realizando así el movimiento de la viga de la máquina herramienta.

En el sistema de control hidráulico que utiliza una válvula direccional electromagnética proporcional, aunque se puede usar un controlador de grado para emitir una señal de comando de control de gradiente continua, la señal de control es unidireccional y solo fluye en la dirección directa del objeto controlado. Este es un sistema de control de circuito abierto.

El sistema de comando puede generar una señal de gradiente continuo y la salida del sistema puede rastrear la señal de comando, pero la precisión del seguimiento es baja y la velocidad de respuesta es lenta y depende del tiempo de respuesta de los componentes de transmisión de la señal.

Los errores causados por interferencias no se pueden compensar automáticamente.

Fig.1.4 Diagrama de adopción de válvula direccional electromagnética proporcional para sistema de control.

1.3 Sistema de control hidráulico construido mediante servoválvula electrohidráulica.

El movimiento de la mesa de trabajo del centro de mecanizado NC es una parte crítica del proceso de mecanizado y requiere alta precisión y rápida velocidad de respuesta.

En este caso se puede utilizar un servocontrol electrohidráulico, sirviendo como unidad de control una servoválvula electrohidráulica.

La servoválvula electrohidráulica es una unidad de control hidráulico de alto rendimiento con control preciso y velocidad de respuesta rápida, pero es costosa.

La servoválvula electrohidráulica se utiliza a menudo en sistemas de control electrohidráulico de circuito cerrado, donde el objeto controlado puede ser accionado temporalmente mediante el modo de control de circuito abierto.

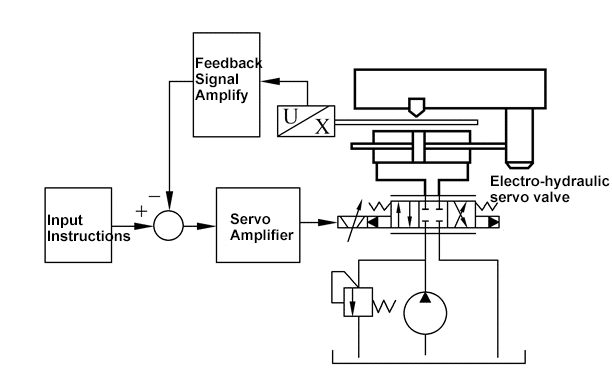

El sistema de control hidráulico de la viga de movimiento de la máquina herramienta mediante una servoválvula electrohidráulica se muestra en la Figura 1.5.

La máquina herramienta está equipada con un sensor de desplazamiento que detecta la posición del haz en movimiento, genera una señal de voltaje de posición e introduce la señal en el dispositivo de control electrónico después de la amplificación.

Fig.1.5 Diagrama para la adopción de una servoválvula electrohidráulica para el sistema de control.

El dispositivo de control compara la señal de voltaje de posición actual del haz de la máquina herramienta con la señal de voltaje de la instrucción de control para generar la señal de voltaje de compensación.

La señal de compensación es un voltaje analógico continuo que refleja con precisión y en tiempo real la diferencia entre la posición del haz de la máquina herramienta y la instrucción de control (la posición deseada del haz).

La señal de desviación es amplificada por el amplificador proporcional, que controla el desplazamiento del motor de torsión en la servoválvula electrohidráulica y el núcleo de la válvula de control de alta dinámica y alta precisión.

Esto genera el flujo hidráulico y la presión necesarios para impulsar el movimiento del cilindro hidráulico y mover la viga de la máquina herramienta.

El movimiento del haz es detectado por el sensor de desplazamiento y enviado al dispositivo de control electrónico, formando una señal de control de circuito cerrado. Este sistema de control se conoce como control de circuito cerrado.

El proceso de control descrito anteriormente se muestra en la Figura 1.6.

El sistema es una estructura de control de circuito cerrado.

En un sistema de control hidráulico de circuito cerrado, no sólo existe el efecto de control directo del controlador sobre el objeto controlado, sino también un efecto de retroalimentación del objeto controlado al controlador.

El sistema de control de circuito cerrado presenta alta precisión, respuesta dinámica rápida y compensación automática de interferencias externas.

Fig.1.6 Diagrama para la adopción de una servoválvula electrohidráulica para el sistema de control.

1.4 Control de bucle abierto versus control de bucle cerrado

El control hidráulico de circuito abierto y el control hidráulico de circuito cerrado son dos tipos de métodos básicos de control hidráulico.

1. Control hidráulico de circuito abierto.

El sistema de control de circuito abierto, que utiliza válvulas hidráulicas comunes y válvulas hidráulicas proporcionales, tiene una importante superposición técnica con el sistema de transmisión hidráulica, ya que a menudo utilizan tipos similares de componentes y circuitos hidráulicos.

El rendimiento del sistema de control hidráulico de circuito abierto depende en gran medida del rendimiento de los componentes hidráulicos.

La precisión en el sistema de circuito abierto está influenciada por la precisión de cada componente, y la respuesta del sistema está directamente relacionada con la respuesta de cada componente.

El sistema de control hidráulico de circuito abierto no puede controlar ni compensar los cambios en la salida del sistema resultantes de perturbaciones externas o variaciones de parámetros internos.

En términos de diseño, el sistema de control hidráulico de circuito abierto tiene una estructura simple y requiere estabilidad, lo que hace que el análisis, diseño e instalación del sistema sean relativamente simples. También puede beneficiarse de la experiencia y los conocimientos adquiridos en el diseño de sistemas de transmisión hidráulica.

La principal diferencia entre el sistema de control hidráulico de circuito abierto y el sistema de transmisión hidráulica está en su enfoque. El sistema hidráulico de circuito abierto se utiliza normalmente en condiciones que requieren un control de baja precisión, perturbaciones externas mínimas, pequeños cambios en los parámetros internos y permiten un tiempo de respuesta lento.

En conclusión, el sistema de control hidráulico de circuito abierto es un método de control básico y sin retroalimentación. El controlador solo tiene control sobre la dirección única del objeto controlado y no hay efecto inverso del objeto controlado al controlador. Los errores causados por interferencias no se pueden compensar automáticamente.

Debido a la baja precisión y la lenta respuesta del sistema de control de circuito abierto, generalmente no se recomienda utilizar una servoválvula, que tiene altos requisitos para las condiciones de trabajo y es costosa y de alto rendimiento, en la construcción de un circuito abierto. sistema de control de bucle.

2. Control hidráulico de circuito cerrado.

El sistema de control hidráulico de circuito cerrado generalmente emplea una servoválvula electrohidráulica o una válvula de accionamiento directo (DDV) como unidad de control.

Las servoválvulas electrohidráulicas y las válvulas de accionamiento directo son componentes de control hidráulico de alto rendimiento que cuentan con sistemas de control de retroalimentación de circuito cerrado, lo que conduce a una alta precisión y velocidades de respuesta rápidas.

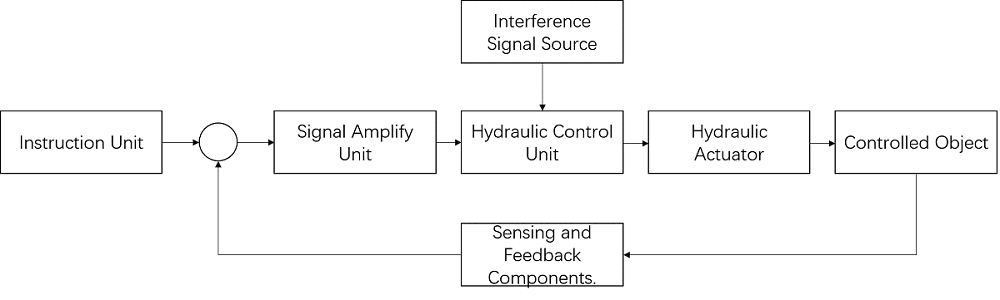

El sistema de control hidráulico de circuito cerrado también se conoce como sistema de control de retroalimentación hidráulica y funciona según el principio de retroalimentación.

El concepto básico del control de retroalimentación es eliminar o reducir las desviaciones mediante el uso de compensaciones.

El sistema de control de retroalimentación funciona comparando información sobre el objeto controlado detectado por la unidad de retroalimentación con las instrucciones de control de la unidad de instrucción del sistema, produciendo una señal de desviación.

Esta señal de desviación se amplifica y se utiliza para accionar una válvula de control hidráulico de alta potencia, que a su vez controla el actuador hidráulico y el objeto controlado.

El sistema de control hidráulico de circuito cerrado forma un circuito cerrado, lo que hace que su análisis, diseño y puesta en marcha sean más complicados que los sistemas de circuito abierto. Sin embargo, su alta precisión de control y su fuerte capacidad antiinterferente lo convierten en una inversión que vale la pena.

El control de circuito cerrado (método de control de retroalimentación) permite la construcción de un sistema de control con alta precisión y capacidad antiinterferente, incluso si los componentes hidráulicos utilizados tienen menor precisión y capacidad antiinterferente más débil.

Además, los componentes hidráulicos existentes se pueden utilizar para lograr un mejor rendimiento del sistema de control y efectos de control a través del control de circuito cerrado.

El control de retroalimentación ofrece ventajas que no se pueden lograr mediante el control de bucle abierto.