El acero es uno de los materiales industriales más utilizados en el mundo. Se elabora combinando hierro con diversos elementos mediante reacciones químicas y físicas en aplicaciones específicas. Con tantas combinaciones diferentes disponibles en la industria, seleccionar los materiales de acero adecuados se convierte en un desafío.

El acero aleado y el acero al carbono son dos tipos comunes de acero y se utilizan en diferentes industrias debido a sus diferentes propiedades. Comprender estas diferencias es importante porque permite a los fabricantes utilizar adecuadamente los tipos de acero para aprovechar al máximo el material utilizado.

Descripción general del acero al carbono y sus tipos.

El acero al carbono, como su nombre indica, es una variante del acero que consiste principalmente en mezclar diferentes concentraciones de carbono con hierro para crear una aleación fuerte, robusta y versátil. En general, algunas variantes también contienen trazas de elementos como manganeso y silicio, pero el carbono sigue siendo el componente predominante de la mezcla.

Las ventajas del acero al carbono radican en su relativa simplicidad, versatilidad y bajos costos de producción. No requiere un proceso de producción complejo y se puede fabricar rápidamente. Sin embargo, esta simplicidad da como resultado una resistencia, dureza y resistencia a la corrosión relativamente bajas.

Tipos de acero al carbono

El tipo de acero al carbono depende de la concentración de carbono en la mezcla. En general, existen cuatro categorías basadas en la cantidad de contenido de carbono.

Acero bajo en carbono

Contiene aproximadamente un 0,3% de carbono y también se le conoce como acero al carbono. Se caracteriza por ser elástico y es un material excelente para aplicaciones que requieren mucha flexibilidad y perfiles complicados. Las cercas de alambre y acero son excelentes ejemplos de materiales de acero dulce.

Acero de dureza media

Contenido de carbono entre 0,3% y 0,6% en la mezcla. Es más duradero que el acero con bajo contenido de carbono y se utiliza a menudo en aplicaciones donde se requiere un equilibrio entre resistencia y ductilidad. Las aplicaciones comunes incluyen la fabricación de ejes, engranajes y ejes.

Acero carbono

El contenido de carbono es de aproximadamente 0,6% a 1,4%, lo que lo hace mucho más duro y resistente que el acero con bajo y medio carbono. El acero con alto contenido de carbono se utiliza a menudo en aplicaciones que requieren alta resistencia. Por ejemplo, las herramientas de corte, los cuchillos y los resortes están hechos de acero con alto contenido de carbono.

Acero de alto carbono

Contiene entre 1,4% y 2,0% de carbono y también se le conoce como hierro fundido. Es muy duro y quebradizo y se utiliza a menudo en aplicaciones que requieren extrema dureza y resistencia al desgaste.

Descripción general del acero aleado y sus tipos

El acero aleado es una combinación de hierro, carbono y varios otros elementos como níquel, cromo y molibdeno. Los elementos adicionales hacen que el acero aleado sea único y aumentan las ya excelentes propiedades físicas, como resistencia, tenacidad y resistencia a la corrosión, a un nuevo extremo.

Sin embargo, todas las características anteriores tienen un precio. El proceso de fabricación del acero aleado es más complejo y requiere más recursos que el del acero al carbono. Esto significa que el acero aleado es más caro y lleva más tiempo producirlo.

Tipos de acero aleado

No existe un método único para determinar los tipos de acero aleado porque las combinaciones posibles son infinitas. Sin embargo, los siguientes 5 tipos son los más comunes:

1. Acero al cromo : como sugiere el nombre, contiene cromo como elemento de aleación principal, lo que mejora la resistencia a la corrosión, al desgaste y a las altas temperaturas. Es bastante caro y se utiliza a menudo en aplicaciones intensivas, como componentes aeroespaciales y plataformas de perforación.

2. Acero al níquel : el níquel sirve como elemento de aleación principal y mejora la tenacidad, la ductilidad y la resistencia a la corrosión. Se utiliza comúnmente en aplicaciones como palas de turbinas de gas, componentes de motores de aviones y equipos de procesamiento químico.

3. Acero al molibdeno : Este tipo de acero contiene molibdeno como elemento primario de aleación, lo que mejora la resistencia a las altas temperaturas y al desgaste.

4. Acero al vanadio : Contiene vanadio y proporciona mayor solidez, tenacidad y resistencia a la fatiga. Se utiliza comúnmente en aplicaciones como ejes, cigüeñales y engranajes.

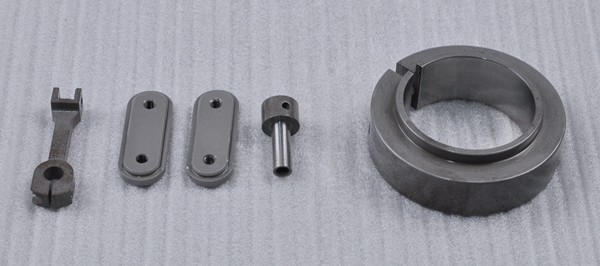

5. Acero para herramientas : Contiene una variedad de elementos de aleación como cromo, molibdeno y tungsteno, que mejoran la dureza, la resistencia al desgaste y la tenacidad. El acero para herramientas se utiliza comúnmente en fresas, plantillas y moldes para herramientas.

Acero aleado versus acero al carbono: ¿cuál es la diferencia?

Técnicamente o por definición, el acero al carbono en sí también es una aleación. Sin embargo, debido a las drásticas diferencias entre el acero aleado y el acero al carbono, no se considera como tal. El acero al carbono no es inherentemente débil; El acero aleado lleva la resistencia inherente al siguiente nivel para aplicaciones de alta intensidad.

Existen muchas otras diferencias importantes y conocerlas en detalle es fundamental para que cada fabricante pueda tomar una decisión sensata a la hora de seleccionar los materiales.

Liga vs. Acero al carbono: resistencia

El acero aleado es significativamente más resistente que el acero al carbono gracias a la adición de varios elementos de aleación como el cromo y el níquel. Asimismo, el acero aleado tiene un mayor límite elástico y resistencia a la tracción, lo que lo hace adecuado para muchas aplicaciones intensivas con requisitos de alta resistencia.

Liga vs. Acero al carbono: Dureza

Elementos como el tungsteno y el vanadio son conocidos por su dureza sin necesidad de procesos adicionales como el tratamiento térmico. Agregar estos elementos a las aleaciones de acero también puede mejorar la dureza general y la resistencia a la abrasión/corte.

El acero al carbono, por otro lado, también ofrece excelentes propiedades de dureza después de extensos procesos como el tratamiento térmico y el templado. Sin embargo, todavía no se acerca a la dureza del acero aleado.

Liga vs. Acero al carbono: durabilidad

En general, el acero de todo tipo es bastante duradero y, por lo tanto, se utiliza a menudo en una amplia variedad de industrias. Sin embargo, el acero aleado tiene mayor resistencia, dureza y resistencia a la corrosión que el acero al carbono. El acero al carbono puede corroerse rápidamente en muchos entornos más hostiles e incluso puede requerir múltiples tratamientos para mejorar su longevidad y rendimiento.

Liga vs. Acero al carbono: versatilidad

El acero al carbono tiene una variedad limitada porque el contenido de carbono de la mezcla es limitado. Sin embargo, el acero aleado es diferente. Dependiendo de los requisitos de la aplicación, son posibles numerosas combinaciones para lograr valores específicos. Desde mejorar la resistencia a la corrosión hasta aumentar la resistencia o durabilidad del metal, existe una solución de acero aleado para satisfacer necesidades específicas.

Acero aleado vs. Acero al carbono: requisitos de procesamiento

El acero al carbono naturalmente contiene menos elementos en la mezcla. Por tanto, es más fácil de producir y procesar. El acero aleado, por otro lado, contiene una variedad de componentes y todas las mezclas requieren diferentes condiciones de procesamiento.

Liga vs. Acero al carbono: costo

El acero al carbono tiene una composición más simple y no requiere un procesamiento complejo. Por eso se considera una alternativa más económica al acero aleado.

Descripción general rápida: diferencias clave entre aleación y acero al carbono

A continuación se ofrece una descripción general de cómo se compara el acero al carbono con el acero aleado cuando se consideran los parámetros correctos. Para cualquier proyecto, el material con el mejor equilibrio entre coste general y funcionalidad es la mejor opción.

| Característica | Acero carbono | Acero aleado |

| Fortaleza |  |

|

| flexibilidad |  |

|

| durabilidad |  |

|

| Resistencia a la corrosión |  |

|

| tenacidad |  |

|

| Costo |  |

|

| Requisitos de procesamiento |  |

|

| Ductilidad |  |

Aplicaciones de acero al carbono y aleados.

Como se mencionó anteriormente, tanto el acero al carbono como el acero aleado desempeñan un papel importante en diversas industrias debido a su resistencia, versatilidad y resistencia a la corrosión superiores. Estas son algunas de las formas más comunes en que se utilizan ambos tipos de acero en diversas industrias.

Aplicaciones comunes del acero al carbono

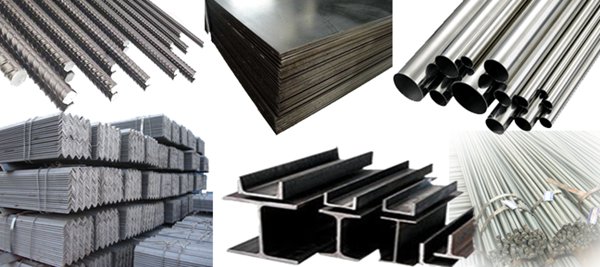

El acero al carbono es una buena opción para muchas industrias porque es versátil, duradero y, lo más importante, económico. Es el material preferido para aplicaciones de intensidad media a baja y ofrece una variedad de propiedades deseables.

- construcción

- Industria automobilística

- Fabricación

- Tubería

- Platos

- Agricultura

Aplicaciones comunes de acero aleado

El acero aleado se caracteriza por sus excelentes propiedades físicas y resistencia a la corrosión, lo que lo hace apto para aplicaciones intensivas en las condiciones más adversas.

A continuación se muestran algunas áreas donde el acero aleado es el material elegido:

- industria aeroespacial

- gasolina de petróleo

- Industria automobilística

- Equipo medico

- Producción de energía

Materiales alternativos al acero aleado y no aleado.

El acero al carbono y el acero aleado juntos son algunos de los materiales más versátiles disponibles. El equilibrio entre resistencia, durabilidad, rendimiento y resistencia a la corrosión que ofrecen ambos materiales es incomparable.

Sin embargo, los siguientes materiales pueden ser una buena alternativa al acero en aspectos individuales como la resistencia a la corrosión, una mayor durabilidad o la resistencia general.

Aleaciones de níquel

Una alternativa perfecta cuando la resistencia a la corrosión es el factor más importante, ya que el níquel es lo más parecido a un material químicamente inerte con una resistencia y formabilidad razonables.

aleaciones de aluminio

Las aleaciones de aluminio son una alternativa costosa para muchas aplicaciones de acero donde se requiere resistencia, durabilidad y una alta relación resistencia-peso.

titanio

Un material ligero, resistente y extremadamente duradero comúnmente utilizado en la industria aeroespacial. Sin embargo, es importante señalar que el titanio es extremadamente difícil de procesar, lo que se refleja en el coste total del material.

Cerámica

Esta es otra gran alternativa con resistencia, durabilidad y resistencia a la corrosión comparables. Sin embargo, la mayoría de las cerámicas son extremadamente frágiles, lo que limita su aplicación a unas pocas zonas.

Elija un socio confiable para el procesamiento de acero

Disponemos de una amplia experiencia en el mecanizado de aceros al carbono y aleados. Nuestras capacidades integrales de mecanizado, que incluyen fresado, torneado de acero y moldes de acero para un mecanizado rápido, pueden ayudar a producir incluso las piezas más complejas con la precisión y exactitud requeridas.

Concluyendo

Tanto el acero aleado como el no aleado desempeñan un papel importante en diversas industrias. La elección correcta entre los dos depende de la aplicación específica y de las propiedades requeridas del material. Ambas opciones materiales tienen sus desventajas y ventajas. Es responsabilidad del fabricante seleccionar el material adecuado que ofrezca el equilibrio perfecto entre coste, propiedades físicas y rendimiento.

Preguntas frecuentes

¿Cuál es la principal diferencia entre el acero al carbono y el acero aleado?

Técnicamente hablando, el acero al carbono en sí también es un tipo de acero aleado. La principal diferencia entre estos tipos es la adición de carbono y otros elementos. Como sugiere el nombre, el acero al carbono se compone de carbono y trazas de otros elementos mezclados con hierro, mientras que el acero aleado contiene varios otros elementos como cromo, níquel, vanadio, etc.

¿Por qué el acero aleado es más caro que el acero al carbono?

El acero aleado contiene una variedad de otros elementos que son raros, mientras que el acero al carbono es solo carbono comúnmente disponible mezclado con hierro. Además, el acero aleado es mucho más difícil de procesar y requiere más recursos, lo que se refleja en su elevado coste.

¿Se puede utilizar acero al carbono en lugar de acero aleado?

En la mayoría de los casos no. El acero al carbono no tiene la resistencia a la corrosión ni las propiedades de durabilidad/resistencia necesarias, por lo que el acero al carbono no puede reemplazar sus equivalentes de aleación en aplicaciones intensivas.