C Conversión de tiempo

Comencemos convirtiendo unidades de tiempo.

- 1 milisegundo (ms) = 0,001 segundos = 10 -3 segundos

- 1 microsegundo (μs) = 0,000001 segundos = 10 -6 segundos

- 1 nanosegundo (ns) = 0,000000001 segundos = 10 -9 segundos

- 1 picosegundo (ps) = 0,000000000001 segundos = 10 -12 segundos

- 1 femtosegundo (fs) = 0,000000000000001 segundos = 10-15 segundos

Con esta comprensión de las unidades de tiempo, podemos ver que los láseres de femtosegundos producen pulsos extremadamente cortos.

En los últimos años, la tecnología de procesamiento por láser de pulso ultracorto ha experimentado rápidos avances.

Conceptos básicos: láseres de nanosegundos, picosegundos y femtosegundos

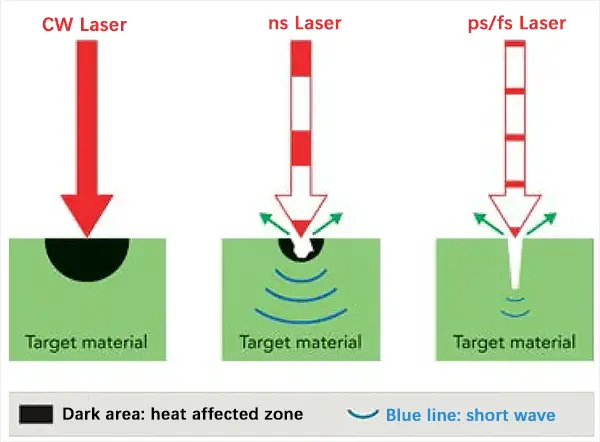

Los láseres tienen una variedad de aplicaciones en muchas industrias y su efectividad se diferencia por la duración del pulso. En este contexto, discutiremos tres tipos de láseres diferenciados principalmente por la duración de sus pulsos: láseres de nanosegundos, picosegundos y femtosegundos.

Los láseres de nanosegundos presentan una duración de impulso de 10 a 9 segundos. Estos láseres se utilizan desde hace mucho tiempo y son adecuados para muchas aplicaciones de procesamiento de materiales. Sin embargo, su mayor duración del pulso puede provocar daños térmicos en determinados escenarios.

Los láseres de picosegundos tienen una duración de pulso más corta, de 10 a 12 segundos. La duración reducida del pulso minimiza el daño térmico y conduce a un procesamiento del material más preciso. Como resultado, se prefieren para aplicaciones que requieren mayor precisión y menor impacto térmico en el material que se procesa.

Los láseres de femtosegundo ofrecen la duración de pulso más corta, de 10 a 15 segundos. Sus pulsos ultrarrápidos ofrecen oportunidades únicas de procesamiento de materiales, ya que la duración del pulso láser es más corta que el tiempo de conducción del material objetivo. Esta característica permite una técnica de procesamiento "en frío", donde el material se elimina mediante sublimación sin causar daños inducidos por el calor.

Estos tres tipos de láser entran en la categoría de láseres pulsados, conocidos por sus duraciones de pulso ultracortas. Las principales ventajas de los láseres ultrarrápidos son la capacidad de minimizar los efectos del calor y aumentar la precisión en el procesamiento de materiales.

En resumen, los láseres de nanosegundos, picosegundos y femtosegundos se distinguen por la duración de sus pulsos (10 -9 , 10 -12 y 10 -15 segundos, respectivamente). Cada tipo tiene sus ventajas y aplicaciones, y los láseres de femtosegundos ofrecen la mayor precisión y el mínimo impacto térmico debido a su duración de pulso extremadamente corta.

Significado del láser de pulso ultracorto

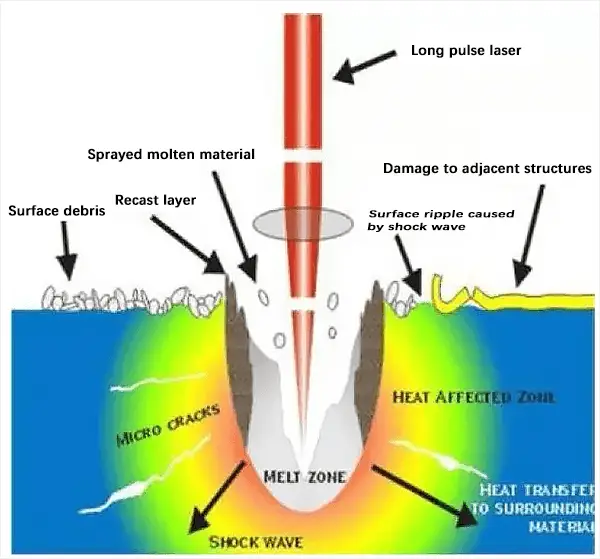

Durante mucho tiempo se ha intentado utilizar láseres para el micromecanizado.

Sin embargo, el largo ancho del pulso y la baja intensidad del láser de los láseres tradicionales hicieron que el material se derritiera y evaporara continuamente.

Aunque el rayo láser podía enfocarse en un punto pequeño, el impacto térmico resultante sobre el material seguía siendo significativo, lo que limitaba la precisión del mecanizado.

Para mejorar la calidad del procesamiento fue necesario reducir el efecto del calor.

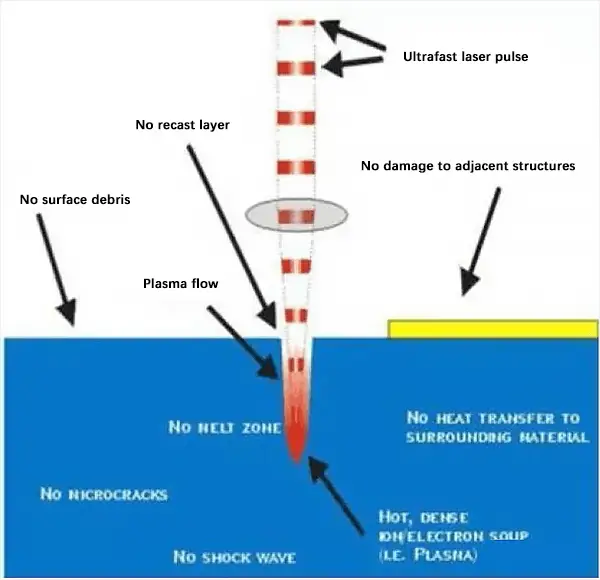

Cuando un pulso láser de escala de picosegundos actúa sobre el material, el efecto de procesamiento cambia drásticamente.

Con un fuerte aumento de la energía del pulso, la alta densidad de potencia es suficiente para eliminar los electrones externos.

La interacción entre el láser y el material es tan breve que los iones se eliminan de la superficie del material antes de que la energía se transfiera a los materiales circundantes, evitando el impacto térmico.

Por eso el proceso también se conoce como “trabajo en frío”.

Gracias a los beneficios del trabajo en frío, los láseres de pulso corto y ultracorto se han introducido en aplicaciones industriales y de producción.

Procesamiento láser: pulso largo versus pulso ultracorto

En el procesamiento de pulsos ultracortos, la energía se inyecta rápidamente en un área de acción pequeña.

La alta densidad de energía depositada cambia instantáneamente el modo de absorción y movimiento de los electrones, evitando los efectos de la absorción, transferencia y difusión de energía del láser lineal. Esto cambia fundamentalmente el mecanismo de interacción entre el láser y el material.

Posición después del procesamiento con láser de pulso largo

Posición después del procesamiento de pulsos láser ultrarrápidos

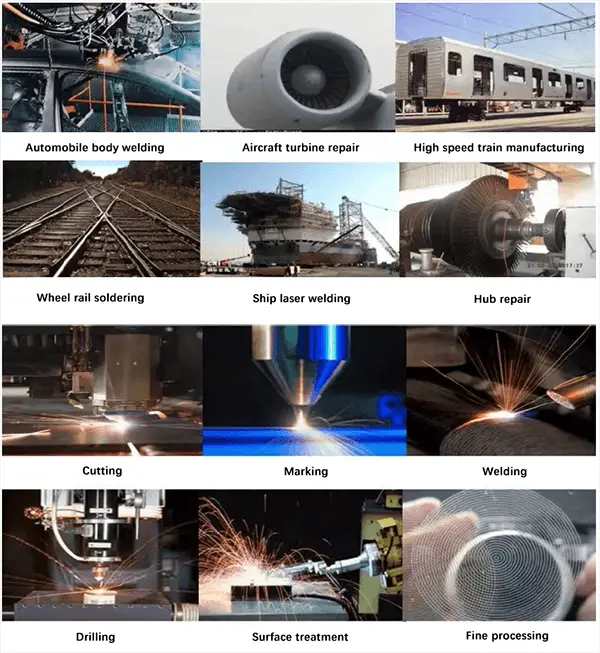

Amplia aplicación del procesamiento láser.

El procesamiento láser cubre el corte y la soldadura de alta potencia.

Los diversos métodos de procesamiento láser, como perforación, trazado, corte, texturizado, decapado y aislamiento, se utilizan principalmente en el micromecanizado para los siguientes fines:

| Clasificación | La ola continúa (CW) |

Casi continuo (QCW) |

pulso corto (Q-conmutado) |

Pulso ultracorto (Modo bloqueado) |

|---|---|---|---|---|

| Formulario de salida | Salida continua | Milisegundo-Microsegundo (ms-μs) |

Nanosegundo (ns) | Picosegundo ~ Femtosegundo (ps-fs) |

| Solicitud | soldadura por láser Corte con laser Revestimiento láser |

perforación láser Tratamiento térmico |

Marcado láser perforación láser tratamiento médico con láser Creación rápida de prototipos con láser |

Micronanomecanizado Láser médico fino Perforación de precisión Corte de precisión |

1.D bien

En el diseño de placas de circuito, los sustratos cerámicos se utilizan cada vez más como sustitutos de los sustratos plásticos tradicionales debido a su mejor conductividad térmica.

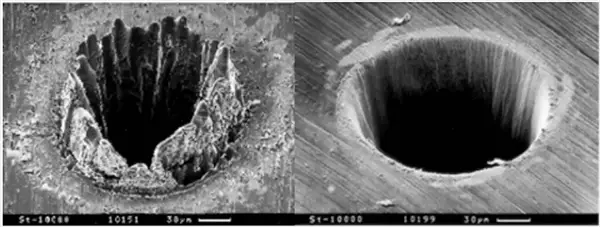

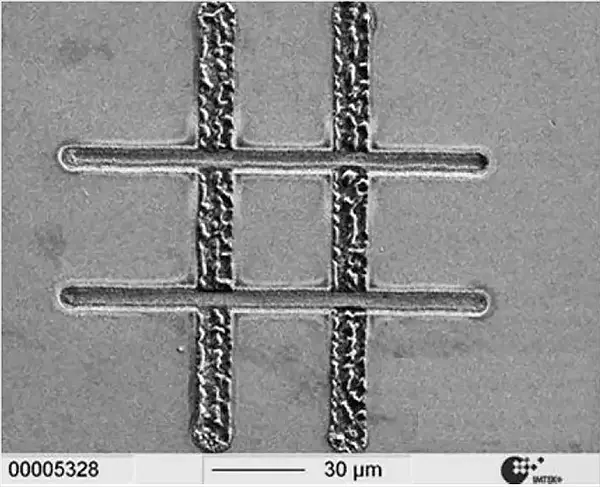

Para conectar componentes electrónicos, normalmente es necesario perforar cientos de miles de agujeros del tamaño de un micrómetro en la placa.

Por tanto, es fundamental asegurarse de que la estabilidad del sustrato no se vea afectada por el calor generado durante el proceso de perforación.

Los láseres de picosegundos son una herramienta ideal para esta aplicación.

Cuando se utiliza perforación por impacto, los láseres de picosegundos pueden completar el procesamiento del orificio y mantener la uniformidad del orificio.

Además de en placas de circuitos impresos, los láseres de picosegundos también se pueden utilizar para perforar agujeros de alta calidad en materiales como películas de plástico, semiconductores, películas metálicas y zafiros.

Por ejemplo, al perforar una lámina de acero inoxidable de 100 micrómetros de espesor utilizando 10.000 pulsos de láseres de 3,3 nanosegundos o 200 femtosegundos cerca del límite de ablación:

2. Escribe, corta

Se pueden generar líneas escaneando y superponiendo pulsos de láser.

Al realizar múltiples barridos, es posible penetrar profundamente en el material cerámico hasta que la profundidad de la línea alcance 1/6 del espesor del material.

A continuación, los módulos se separan del sustrato cerámico siguiendo estas líneas marcadas, proceso conocido como marcado.

Otro método de separación es el corte por ablación con láser de pulso ultracorto, también conocido como corte por ablación.

En este proceso, el láser elimina el material mediante ablación hasta cortar el material.

Una ventaja de esta tecnología es su mayor flexibilidad en cuanto a forma y tamaño del agujero mecanizado.

Todos los pasos del procesamiento se pueden llevar a cabo utilizando un láser de picosegundos.

También es importante señalar las diferencias en los efectos de los láseres de picosegundos y nanosegundos en materiales de policarbonato.

4. Ablación lineal (eliminación del revestimiento)

Otra aplicación común del micromecanizado es la eliminación precisa de recubrimientos sin dañar el material base.

La ablación puede variar desde una línea de unas pocas micras de ancho hasta un área grande que cubre varios centímetros cuadrados.

Debido a que el espesor del recubrimiento es generalmente mucho más delgado que el ancho de la ablación, el calor no puede conducirse hacia los lados. En este caso, se puede utilizar un láser con un ancho de pulso de nanosegundos.

La combinación de un láser de alta potencia promedio, una fibra conductora cuadrada o rectangular y una distribución plana de la intensidad de la luz hace que la ablación de superficies con láser sea adecuada para aplicaciones industriales.

Por ejemplo, el láser Trumicro 7060 de la empresa Trumpf se utiliza para eliminar la capa de vidrio de las células solares de película fina.

El mismo láser también se puede utilizar en la industria automotriz para eliminar recubrimientos anticorrosivos y prepararlos para la soldadura posterior.

5. Grabación

El grabado implica la creación de formas tridimensionales mediante la ablación de materiales.

Aunque el tamaño de la ablación puede exceder el alcance tradicional del micromecanizado, su precisión requerida aún la ubica dentro del ámbito de las aplicaciones láser.

Los láseres de picosegundos se pueden utilizar para procesar los bordes de herramientas de diamante policristalino para fresadoras.

Los láseres son una herramienta ideal para mecanizar diamantes policristalinos, que son materiales extremadamente duros que se utilizan para fabricar los bordes de las fresas.

Los beneficios del uso de láseres incluyen el procesamiento sin contacto y una alta precisión de mecanizado.

El micromecanizado tiene una amplia gama de aplicaciones y se utiliza cada vez más para producir una variedad de necesidades diarias.

El procesamiento láser es un método sin contacto y ofrece varias ventajas importantes, que incluyen menos pasos de posprocesamiento, buena controlabilidad, facilidad de integración, alta eficiencia de procesamiento, baja pérdida de material y mínimo impacto ambiental.

Se ha generalizado en industrias como la automotriz, la electrónica, los electrodomésticos, la aviación, la metalurgia y la fabricación de máquinas, desempeñando un papel cada vez más importante en la mejora de la calidad del producto, la productividad laboral y la automatización, al tiempo que reduce el consumo de materiales.

Conclusión

Los láseres de nanosegundos, picosegundos y femtosegundos se diferencian principalmente en la duración de sus impulsos. Un nanosegundo (ns) es de 10 a 9 segundos, un picosegundo (ps) es de 10 a 12 segundos y un femtosegundo (fs) es de 10 a 15 segundos. Estas duraciones de pulso ultracortas son fundamentales para determinar las aplicaciones y capacidades de estos láseres.

Los láseres de femtosegundo son adecuados para aplicaciones en oftalmología y procesamiento preciso de materiales debido a sus pulsos extremadamente cortos y su reducido daño térmico. Los láseres de picosegundos son similares y ofrecen alta precisión en tareas como el micromecanizado o la eliminación de tatuajes. Los láseres de nanosegundos, con duraciones de pulso más largas, se utilizan en aplicaciones donde se requiere una mayor transferencia de energía.

En resumen, la elección entre láseres de nanosegundos, picosegundos y femtosegundos depende de los requisitos específicos de diversas aplicaciones. Estos láseres ultrarrápidos ofrecen una variedad de posibilidades en cuanto a precisión, transferencia de energía y reducción de daños térmicos, lo que los convierte en herramientas indispensables en innumerables industrias y campos.