¿Qué es el arenado?

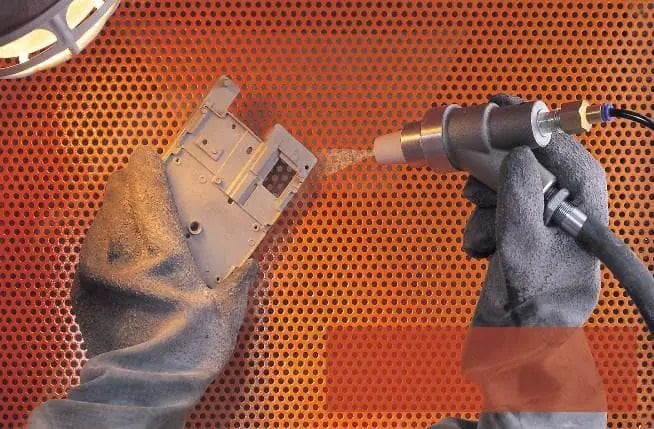

El chorro de arena utiliza aire comprimido como fuente de energía para crear un chorro de alta velocidad que impulsa materiales abrasivos (como arena de mineral de cobre, arena de cuarzo, arena de diamante, arena de hierro y arena de Hainan) sobre la superficie de la parte de trabajo que necesita Ser dirigido. Esto provoca cambios en la superficie exterior o la forma de la superficie de la pieza de trabajo.

Debido al impacto y acción cortante del material abrasivo sobre la superficie de la pieza de trabajo, la superficie de la pieza de trabajo obtiene un cierto grado de limpieza y diferentes niveles de rugosidad, mejorando así las propiedades mecánicas de la superficie de la pieza de trabajo.

Como resultado, aumenta la resistencia a la fatiga de la pieza, aumenta la adhesión entre la pieza y el revestimiento y se prolonga la durabilidad del revestimiento. Este método también es beneficioso para nivelar y decorar el revestimiento.

Ámbito de aplicación principal del chorro de arena.

(1) El chorro de arena para el pretratamiento de las piezas de trabajo antes del recubrimiento o adhesivo puede eliminar todos los contaminantes, como el óxido, y establecer una textura superficial crucial, comúnmente conocida como "superficie mate". Se pueden lograr diferentes niveles de rugosidad utilizando diferentes tamaños de grano de material abrasivo, como el abrasivo de los equipos de chorro de arena, lo que mejora en gran medida la adhesión entre la pieza y el revestimiento o el galvanizado, o fortalece la adhesión de las juntas adhesivas y mejora la calidad.

(2) El chorro de arena puede limpiar todos los contaminantes de la superficie de piezas fundidas y tratadas térmicamente, como óxido residual y manchas de aceite, y pulir la superficie para mejorar la suavidad de la pieza. Este proceso puede presentar un color metálico uniforme, haciendo más bella y atractiva la apariencia de la pieza.

(3) El chorro de arena puede limpiar pequeñas rebabas en la superficie de las piezas mecanizadas y suavizar la superficie, eliminando el daño por rebabas y mejorando la calidad de la pieza de trabajo. El chorro de arena también puede crear pequeñas esquinas redondeadas en la superficie de unión de la pieza, haciéndola más hermosa y precisa.

(4) Después del pulido con chorro de arena, las piezas mecánicas pueden producir superficies cóncavas-convexas uniformes y finas en la superficie, que pueden almacenar aceite lubricante, mejorar las condiciones de lubricación, reducir el ruido y extender la vida útil de la maquinaria.

(5) El pulido con chorro de arena puede lograr diferentes niveles de reflectividad o brillo inferior para algunas piezas de trabajo especiales, como pulir acero inoxidable, plástico y jade, vidriar la superficie de muebles de madera, crear patrones en superficies de vidrio pulido con chorro de arena o difuminar la superficie de telas. También puede desempeñar un papel decorativo.

Cosas a tener en cuenta durante el trabajo de pulido con chorro de arena

- Antes de comenzar a trabajar, se debe usar equipo de protección y no se permiten los brazos desnudos durante el trabajo. El número mínimo de trabajadores deberá ser dos.

- El tanque de almacenamiento, el manómetro y la válvula de seguridad deben revisarse periódicamente. El polvo debe descargarse del tanque de almacenamiento cada dos semanas y el filtro del tanque de arena debe inspeccionarse una vez al mes.

- Compruebe que el tubo de ventilación y la puerta de la máquina de chorro de arena estén sellados. Los equipos de ventilación y eliminación de polvo deben activarse cinco minutos antes del trabajo. Si falla el equipo de ventilación y eliminación de polvo, se prohibirá el funcionamiento de la máquina de chorro de arena.

- La válvula de aire comprimido debe abrirse lentamente y la presión del aire no debe exceder los 0,8 MPa.

- El tamaño de las partículas del arenado debe ser el adecuado a las exigencias del trabajo, generalmente entre 10 y 20, y la arena debe mantenerse seca.

- Durante el funcionamiento de la máquina de chorro de arena está prohibido acercarse a ella a personas ajenas. Al limpiar y ajustar las piezas operativas, la máquina debe estar parada.

- No está permitido soplar polvo sobre el cuerpo ni jugar con aire comprimido.

- Después del trabajo, el equipo de ventilación y eliminación de polvo debe continuar funcionando durante cinco minutos antes de apagarse para descargar el polvo interno y mantener la limpieza del sitio.

- En caso de accidente personal o de equipo, se deberá mantener la ubicación e informar al departamento competente.

Proceso de arenado

El paso de pretratamiento del proceso de granallado se refiere al tratamiento superficial que se debe realizar en la pieza antes de rociarla o recubrirla con una capa protectora.

La calidad de la fase de pretratamiento en el proceso de granallado afecta la adherencia, apariencia, resistencia a la humedad y resistencia a la corrosión del recubrimiento. Si el pretratamiento no se realiza correctamente, el óxido seguirá extendiéndose debajo del revestimiento y provocará que el revestimiento se desprenda en pedazos.

La vida útil de un recubrimiento puede diferir de 4 a 5 veces entre una superficie completamente limpia y una pieza generalmente limpia cuando se utiliza el método de exposición para comparar recubrimientos. Existen muchos métodos para limpiar superficies, pero los métodos más aceptados son la limpieza con solventes, el decapado con ácido, las herramientas manuales y las herramientas eléctricas.

El proceso de chorro de arena utiliza aire comprimido como energía para formar un chorro de alta velocidad, que rocía materiales abrasivos sobre la superficie de la pieza, provocando cambios en la apariencia de su superficie. Debido al impacto y efecto cortante del abrasivo sobre la superficie de la pieza, la superficie obtiene un cierto grado de limpieza y diferente rugosidad, mejorando así las prestaciones mecánicas de la superficie de la pieza.

Clasificación de máquinas de chorro de arena.

Las máquinas de chorro de arena son los productos más utilizados en el mecanizado por chorro abrasivo. Las máquinas de chorro de arena generalmente se dividen en dos categorías: máquinas de chorro de arena secas y máquinas de chorro de arena líquidas. Las máquinas de chorro de arena en seco se pueden dividir en tipo de succión y tipo de presión.

I. Máquinas de chorro de arena en seco tipo succión

- Componentes generales

Una máquina de chorro seco de succión completa generalmente consta de seis sistemas: sistema estructural, sistema de energía del medio, sistema de tuberías, sistema de eliminación de polvo, sistema de control y sistema auxiliar. - Principio de funcionamiento

Las máquinas de chorro de arena en seco de tipo succión utilizan aire comprimido como fuente de energía. Se forma una presión negativa en la pistola de chorro debido al movimiento a alta velocidad del flujo de aire y el abrasivo se transporta a través del tubo de transporte de arena. El abrasivo es aspirado por la pistola de chorro y expulsado desde la boquilla hacia la superficie que se está procesando, logrando el objetivo de procesamiento esperado. En la máquina de chorro de arena en seco de tipo succión, el suministro es aire comprimido.

II. Máquinas de chorro de arena en seco tipo presión

- Componentes generales

Una unidad de trabajo completa de una máquina de chorro de arena a presión generalmente consta de cuatro sistemas: recipiente a presión, sistema de alimentación del medio, sistema de tuberías y sistema de control. - Principio de funcionamiento

Las máquinas de chorro de arena en seco de tipo presión utilizan aire comprimido como fuente de energía. La presión de trabajo se establece en el recipiente a presión mediante aire comprimido y el abrasivo se transporta a través de la válvula de salida de arena. El abrasivo se expulsa desde la boquilla sobre la superficie que se está procesando, logrando el objetivo de procesamiento esperado. En la máquina de chorro de arena en seco de tipo presión, el suministro es aire comprimido.

III. Máquinas de chorro de arena líquida

En comparación con las máquinas de chorro de arena secas, la mayor ventaja de las máquinas de chorro de arena líquida es el control efectivo de la contaminación del polvo durante el proceso de chorro de arena, lo que mejora el entorno de trabajo de los operadores de chorro de arena.

- Componentes generales

Una máquina de chorro de arena líquida completa generalmente consta de cinco sistemas: sistema estructural, sistema de alimentación de medios, sistema de tuberías, sistema de control y sistema auxiliar. - Principio de funcionamiento

Las máquinas de chorro de líquido utilizan la bomba de líquido de molienda como fuente de energía para alimentar el líquido de molienda (una mezcla de abrasivo y agua) a la pistola de chorro después de agitarla. El aire comprimido acelera el líquido de molienda y lo expulsa desde la boquilla a la superficie a procesar, logrando el objetivo de procesamiento esperado. En la máquina de chorro de arena líquida, la bomba de líquido de molienda es la fuente de energía de alimentación y el aire comprimido es la fuente de energía de aceleración.

Nivel de limpieza

También conocido como limpieza, existen dos estándares internacionales representativos: uno es “SSPC-” formulado por Estados Unidos en 1985, y el otro es “Sa-” formulado por Suecia en 1976, que se divide en cuatro niveles, a saber, Sa1, Sa2, Sa2.5 y Sa3. Es un estándar internacional de uso común y la introducción detallada es la siguiente:

Nivel Sa1 : equivalente al nivel SSPC-SP7 de EE. UU. Se utiliza el método general y sencillo de cepillado y lijado manual. Este es el nivel más bajo de los cuatro niveles de limpieza y la protección del revestimiento es sólo ligeramente mejor que la de las piezas no tratadas. Normas técnicas para el tratamiento nivel Sa1: la superficie de la pieza no debe tener suciedad visible, como aceite, grasa, película de óxido residual, manchas de óxido y restos de pintura. El nivel Sa1 también se denomina nivel de limpieza de cepillado manual (o nivel de barrido).

Nivel Sa2 : equivalente al nivel SSPC-SP6 de EE. UU. Se utiliza el método de limpieza con chorro de arena, que es el nivel más bajo de tratamiento con chorro de arena, es decir, el requisito general, pero la protección del recubrimiento es mucho mayor que la de la limpieza con cepillo manual. Los estándares técnicos para el tratamiento de nivel Sa2: la superficie de la pieza no debe tener aceite visible, suciedad, película de óxido, óxido, pintura, óxido, corrosión y otras sustancias extrañas (excluidos los defectos), pero los defectos se limitan a no más de 33. % de superficie por metro cuadrado, incluidas las sombras claras; ligera decoloración causada por defectos y corrosión por óxido; Piel oxidada y defectos de pintura. Si hay ranuras en la superficie original de la pieza de trabajo, quedará un ligero óxido y pintura en el fondo de la ranura. El nivel Sa2 también se denomina nivel de limpieza comercial (o nivel industrial).

Nivel Sa2.5 : se usa comúnmente en la industria y puede usarse como requisito de aceptación técnica y nivel estándar. El nivel Sa2.5 también se denomina nivel de limpieza casi blanco (nivel casi blanco o blanquecino). Los estándares técnicos para el tratamiento de nivel Sa2.5: iguales a la primera mitad de los requisitos de Sa2, pero los defectos se limitan a no más del 5% de la superficie por metro cuadrado, incluidas las pequeñas sombras; ligera decoloración causada por defectos y corrosión por óxido; Piel oxidada y defectos de pintura.

El nivel Sa3 , equivalente al nivel SSPC-SP5 de EE. UU., es el nivel de tratamiento más alto de la industria, también llamado nivel de limpieza de blanco (o nivel de blanco). Normas técnicas para el tratamiento nivel Sa3: igual que el nivel Sa2,5, pero 5% de sombras, defectos, óxido, corrosión, etc.

Otros

Arenado: Término técnico para la tecnología de fundición de monedas de oro y plata. Implica el uso de partículas de arena metálicas de varios tamaños y formas en el molde de producción de monedas de oro y plata para pulverizar las áreas estampadas en superficies mate extremadamente detalladas. Durante la producción de monedas de oro y plata, aparece una hermosa capa de plata en las áreas estampadas, aumentando la sensación de tridimensionalidad y estratificación.

El pulido con chorro de arena (referido a la eliminación de óxido o revestimiento de superficies metálicas) utiliza arena de cuarzo, arena de cuarzo ordinaria y arena de cuarzo refinada: con alta dureza y buenos efectos de eliminación de óxido, los indicadores físicos y químicos son los siguientes: SiO2≥98—99,8%, Fe2O3 ≤0,06—0,005%, refractariedad de 1750-1800℃, apariencia uniforme de las partículas, los tamaños de partículas comúnmente utilizados son 1-3 mm y 0,1-0,3 mm, blanco puro.

El rango de tamaño de partículas está principalmente entre 5 y 220 mallas y se puede producir según las necesidades del usuario. Sus principales usos son en las industrias metalúrgica, carburo de silicio, vidrio y productos de vidrio, esmalte, fundición de acero, filtración de agua, inmersión en álcali de flores, química y chorro de arena.