Cualquiera que esté familiarizado con el mecanizado y los procesos de mecanizado conoce las rebabas. No importa cuán avanzado y sofisticado sea el equipo que utilice en el proceso de mecanizado, éste irá acompañado del producto. Surgen por varias razones. Algunos se deben a la deformación plástica causada por el proceso de corte, otros se deben a procesos de fundición, forja y otros procesos de procesamiento de bordes voladores, y algunos son desechos de extrusión de soldadura. Las rebabas afectan negativamente a la precisión del procesamiento, la precisión del ensamblaje, el posicionamiento posterior al procesamiento y la calidad de la apariencia, y muchos otros aspectos.

¿Qué es el desbarbado?

Una rebaba es un defecto en la superficie de un metal que puede aparecer como un borde irregular en el extremo metálico de un corte en frío, una sierra en caliente o un corte con llama, y como exceso de metal en la soldadura durante las operaciones de soldadura. Los bordes de los productos embutidos en frío también suelen tener rebabas, y el grosor de las rebabas depende de la distancia entre las hojas de los cuchillos.

Debido a que las rebabas generalmente no se pueden eliminar, los productos en general pueden tener rebabas de hasta cierta altura. Sin embargo, es necesario eliminar las rebabas internas y externas de los tubos soldados. Si no se eliminan, afectarán el rendimiento de la pieza. Durante el proceso de mecanizado, cualquier tipo de herramienta de desbarbado ayuda a mantener la forma exacta de las piezas.

¿Qué es el desbarbado automatizado?

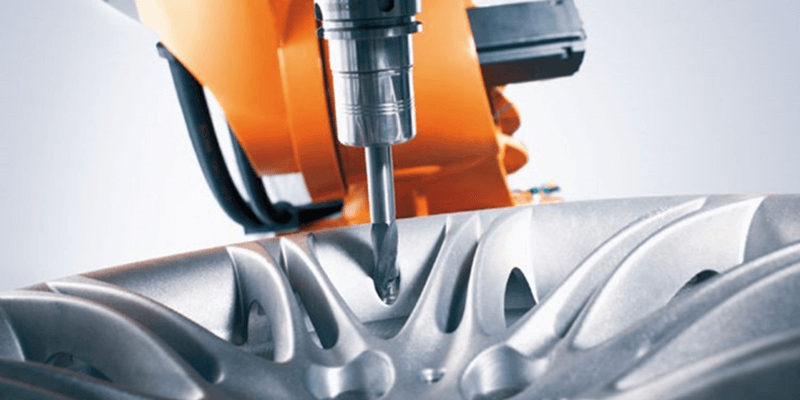

El desbarbado automatizado es una tecnología innovadora para redondear los bordes de piezas de máquinas. Es ideal para redondear metales duros, eliminar materiales no deseados y garantizar un proceso de producción sin problemas.

Ventajas del desbarbado automatizado

- Las aplicaciones de desbarbado automatizado mejoran el proceso de desbarbado y fabricación al aumentar la productividad y eliminar rápidamente las rebabas.

- El desbarbado robótico completa todas las tareas más rápido y mejora la calidad en comparación con el desbarbado manual.

- Cualquier herramienta o máquina desbarbadora permite desbarbar todos los bordes de las piezas de la máquina que son difíciles de alcanzar con el desbarbado manual.

- La implementación de los procesos de desbarbado se simplifica mediante sistemas automáticos.

¿Por qué es necesario desbarbar?

El desbarbado es sumamente importante porque las rebabas que no se eliminan pueden afectar significativamente la correcta fabricación y montaje de las piezas.

Las rebabas aumentan el riesgo de lesiones al personal

Ya sea durante el transporte y montaje de piezas o durante el uso y mantenimiento del producto: las rebabas, como los bordes afilados, pueden provocar lesiones a los empleados y, por tanto, aumentar el riesgo de lesiones en el trabajo.

Las rebabas aceleran el desgaste del equipo

Algunas máquinas dobladoras y enderezadoras crean rebabas durante el funcionamiento. Si las piezas se procesan sin eliminar primero las rebabas, estas máquinas y algunas herramientas aceleran significativamente el desgaste y acortan la vida útil de la máquina, lo que inevitablemente conlleva mayores costes de mantenimiento y reparación en las empresas.

Las rebabas dificultan el mecanizado de precisión adicional

Para preparar aún más el mecanizado y obtener un mejor acabado superficial, el desbarbado es el paso más importante. Independientemente de si se trata de acabado mecánico u oxidación de la superficie, si las rebabas no se eliminan de antemano, se acumulará una gran cantidad de material residual en el borde estrecho durante el proceso, lo que puede causar algunos defectos durante el enchapado o la soldadura.

En otras palabras, el desbarbado oportuno antes del tratamiento de la superficie puede preparar el siguiente procesamiento mecánico y garantizar la calidad del recubrimiento de la superficie y reducir la tasa de rotura de las herramientas mecánicas.

Diferentes tipos de cortadores

Las rebabas se pueden dividir en dos categorías principales según su forma y mecanismo de formación.

Clasificación por forma

Los principales tipos y formas de rebabas en el procesamiento de metales son las rebabas de bordes voladores, las rebabas de bordes afilados y las salpicaduras.

Borde volador

También conocido como desbordamiento, rebabas, etc., generalmente ocurre cuando el molde se abre y cierra, por ejemplo, en la interfaz de los moldes dinámicos y estáticos, la parte deslizante de la corredera y los bordes voladores. Estos se deben en gran medida a una falla en la fuerza de sujeción del molde o de la máquina.

Crestas afiladas

Las rebabas afiladas toman la forma de fragmentos de vidrio con bordes afilados. Algunos de ellos son de alta resistencia, la parte inferior de la superficie de corte es rugosa.

Chorro

Las salpicaduras generalmente ocurren cuando el metal fundido pasa al baño de soldadura. Trozos de alambre de metal fundido salen volando accidentalmente del charco fundido. Si las salpicaduras de metal salen despedidas del baño de soldadura después de la solidificación, no se depositarán limpiamente sobre la superficie o el borde de la pieza.

Clasificación por mecanismo educativo.

Las rebabas se clasifican según el mecanismo por el cual se forman. Se distingue principalmente entre Poisson, punta, desgarro, corte y rebaba en caliente.

Pino venenoso . En este proceso, se aplica presión sobre el material en diferentes direcciones, lo que provoca una deformación plástica y un estiramiento de los bordes de la zona de contacto y luego crea las rebabas. Además, durante el proceso de corte, cuando la punta de la herramienta de corte muele la pieza de trabajo, la herramienta de corte se deforma debido a las fuerzas de compresión. Estas deformaciones dan como resultado la formación de una rebaba de entrada en el punto de entrada de la herramienta de corte.

Cortador de tambor . Estos son causados por la flexión de la trayectoria de la herramienta. Cuando la herramienta de corte deja de cortar, parte del material residual se mueve con la herramienta y se dobla hacia el punto de entrada o el borde cortante. La profundidad de corte también puede ser un factor en la formación de rebabas, ya que las virutas o los rodillos se vuelven más gruesos a medida que aumenta la profundidad. Para prevenir eficazmente esta rebaba se deben utilizar materiales con la suficiente ductilidad para que las virutas no se salgan fácilmente de la pieza.

Se forman bolsas debajo de los ojos . Son rebabas que se producen cuando la pieza se deforma plásticamente y no se corta. En pocas palabras, esto significa que el material se ha desprendido de la pieza de trabajo.

Cortar rebabas . Es el residuo que resulta de la separación o desprendimiento de la parte cortada de la parte principal y puede aparecer como una cresta saliente o depresión irregular. Las rebabas de corte se producen principalmente en piezas aserradas y en atornilladores automáticos.

Crestas calientes . A menudo se les llama escorias, salpicaduras o flotadores. Surgen de la formación de metal fundido endurecido durante la soldadura, el corte por plasma y por láser debido a tensiones residuales causadas por el calentamiento y enfriamiento incontrolados.

4 tipos diferentes de desbarbado

En general, los procesos de desbarbado se pueden dividir en cuatro categorías principales.

Nivel rugoso (contacto difícil)

Los métodos de procesamiento que pertenecen al nivel grueso son el corte, el fresado, el corte de engranajes, el lijado y el alisado. Este es el proceso o método de desbarbado habitualmente utilizado por la mayoría de empresas, utilizando limas, lijas, cabezales de rectificado, etc.

Evaluación: Debido a que el nivel grueso solo puede eliminar rebabas de productos simples con estructura externa, no es efectivo para eliminar piezas complejas con estructura de orificios transversales. Los requisitos técnicos para los trabajadores no son muy altos, la eficiencia no es alta y los costos laborales son altos.

Grado general (contacto suave)

Los procedimientos comunes incluyen el rectificado con cinta, el rectificado, el rectificado con muelas elásticas y el pulido. Por ejemplo, este método de desbarbado y rectificado incluye principalmente vibración, rodillo, chorro de arena, etc. A las empresas les gusta utilizar este método para el desbarbado inicial de piezas.

Evaluación: Puede eliminar grandes rebabas de superficie en un área plana. El área de eliminación es grande, pero existe el problema de que la eliminación sea desordenada. Por lo tanto, se debe realizar un procesamiento manual posterior u otros métodos de desbarbado residual. Los productos pequeños en grandes cantidades son los más adecuados para estos métodos.

Buena calidad (contacto flexible)

Las clasificaciones de finura incluyen proceso de lavado, mecanizado electroquímico, molienda electropulida y proceso de laminación. Entre ellos, el desbarbado de matrices de alta precisión es el desbarbado mediante la cooperación de máquinas troqueladoras y punzonadoras.

Evaluación: La producción de herramientas de punzonado adicionales (herramienta gruesa + herramienta delgada) y, en caso necesario, la producción de herramientas de moldeo está sujeta a un coste. Es más adecuado para productos con superficies de separación simples y es mucho más eficaz que la operación manual tanto en eficiencia operativa como en efecto de desbarbado.

Balanza de ultraprecisión (contacto de precisión)

Los procesos de nivel de ultraprecisión incluyen el desbarbado por flujo de fricción, el desbarbado por fresado magnético y el desbarbado eléctrico. El desbarbado electrolítico es un proceso de desbarbado químico abreviado como ECD. Puede eliminar rápidamente las rebabas causadas por el mecanizado, el fresado y el punzonado, y proporcionar piezas metálicas con bordes redondeados o biselados.

Durante la operación, el cátodo de la herramienta está conectado al polo negativo y la pieza de trabajo al polo positivo, permitiendo que fluya un electrolito de baja presión entre la pieza de trabajo y el cátodo. Cuando se enciende la corriente continua, la solución eléctrica disuelve las rebabas y las elimina de la pieza. Cabe señalar que la solución electrolítica es corrosiva y la pieza debe lavarse y oxidarse inmediatamente después del proceso de desbarbado electrolítico.

Evaluación: El desbarbado electrolítico juega un papel importante en el desbarbado de partes ocultas de agujeros transversales o piezas de formas complejas. La eficiencia del trabajo de desbarbado solo toma unas pocas decenas de segundos, lo que mejora enormemente la productividad. Al mismo tiempo, el coste del contacto de precisión es relativamente alto.

Los métodos de desbarbado más utilizados.

Existen muchos métodos de desbarbado, incluido el desbarbado mecánico, el desbarbado manual, el desbarbado electroquímico y el desbarbado térmico.

Desbarbado mecánico

El desbarbado mecánico se caracteriza por el uso de herramientas de desbarbado accionadas directamente. Mediante un desbarbado interno y externo específico se crean componentes sin rebabas con bordes redondeados o biselados. Para el desbarbado se utilizan cepillos, cortadores, herramientas de pulido e instrumentos galvánicos. Los productos personalizados también juegan un papel importante. El desbarbado mecánico es extremadamente fiable para formas complejas.

Desbarbado manual

El desbarbado manual elimina rebabas, bordes afilados y sin terminar de la superficie de una pieza. El desbarbado manual es un método extremadamente versátil pero que requiere mucho tiempo. Además, se pueden utilizar diferentes tipos de herramientas en el desbarbado manual.

Desbarbado electroquímico

El desbarbado electroquímico es un proceso de desbarbado que elimina metales duros a alta velocidad pero de forma segura.

Método de energía térmica

Este método combina combustible, oxígeno y calor. El desbarbado térmico es un método excelente para eliminar rebabas.

Resumen

Con la creciente industrialización y automatización, los métodos de tratamiento de superficies metálicas se utilizan cada vez más en automoción, aeroespacial, semiconductores, instrumentación y otras áreas de aplicación. También están aumentando las demandas de precisión en la producción de piezas mecánicas y la miniaturización del diseño institucional.

Por lo tanto, los procesos, métodos y tecnologías de desbarbado para el acabado de piezas tienden a volverse más precisos y ultraprecisos, inteligentes y automatizados, lo que invariablemente mejora la calidad del producto y aumenta la productividad y la eficiencia de la producción.