Abstracto:

La tensión residual de la junta a tope de la tubería de acero X80 se simuló mediante análisis de elementos finitos y se obtuvo la distribución de la tensión residual.

Los resultados de la predicción se verificaron mediante difracción de rayos X y método de agujero ciego.

Los resultados muestran que la tendencia cambiante general de la tensión residual circunferencial aumenta primero, y luego el voltaje alcanza la posición máxima de manera estable después de que se estabiliza el arco, y el valor de la tensión residual disminuye cerca de la posición de parada del arco;

La tendencia de variación general de la tensión residual axial primero aumenta y luego disminuye continuamente después de alcanzar la posición máxima.

Los resultados de la simulación y predicción de la tensión residual son consistentes con los de los dos métodos de medición.

Los resultados del método de difracción de rayos X son superiores a los del método de agujero ciego.

La posición de tensión grande se predice mediante la tecnología de simulación de elementos finitos, que tiene cierta importancia en aplicaciones de ingeniería para prevenir eficazmente el agrietamiento por corrosión bajo tensión.

Prefacio

Durante la construcción de tuberías, el diseño anticorrosión del acero de las tuberías es un factor importante para el diseño de confiabilidad.

El agrietamiento por corrosión bajo tensión (SCC) es un fenómeno de agrietamiento frágil de bajo estrés bajo tensión de tracción y ambiente corrosivo.

Generalmente, la superficie de la tubería está recubierta para garantizar su rendimiento anticorrosión.

Bajo la influencia del contacto de la superficie con el suelo, la temperatura, la corriente de protección catódica y otros factores, la composición química, los cambios en la microestructura, los factores mecánicos y la tensión de los materiales tendrán un impacto directo en el agrietamiento por corrosión bajo tensión.

La tensión en factores mecánicos conducirá a la deformación y agrietamiento del material, y su tamaño, fluctuación de tensión, tasa de deformación, etc. afectará la tasa de agrietamiento por corrosión del material, afectando así la vida por fatiga de los miembros estructurales.

La investigación del estrés ha recibido una atención cada vez mayor en el diseño de la confiabilidad y la maximización de la vida útil.

Los medios de análisis incluyen pruebas destructivas y pruebas no destructivas, pero las pruebas no destructivas no son adecuadas para la producción industrial debido a su inexactitud y alto costo.

Todos los tipos de software de simulación para la predicción de tensiones solo pueden realizar análisis cualitativos pero no análisis cuantitativos cuando se realizan análisis no lineales.

Para garantizar el análisis cuantitativo además de la mejora continua del software de simulación, los usuarios deben tener una rica experiencia en producción, que no puede separarse por completo de la acumulación de experiencia en producción.

Para predecir con precisión la tendencia de distribución y el tamaño de la tensión residual después de la soldadura y garantizar una alta precisión y una corta periodicidad de los requisitos de producción, los investigadores han realizado una gran cantidad de estudios de simulación de tensión de soldadura.

Bai Fang estableció un modelo de elementos finitos de soldadura multicapa y de múltiples pasadas de acero X80, obtuvo la curva del ciclo térmico dentro del rango de error relativo a través de pruebas, se utilizó para simular la carga equivalente de la fuente de calor, obtuvo la relación entre la temperatura máxima y tiempo de enfriamiento y distancia al centro de la soldadura, y se obtuvo la ley de variación de las tensiones residuales longitudinales y transversales.

Gu Guolin estableció el modelo de elementos finitos de la junta a tope de la tubería de acero X80 y utilizó el método de difracción de rayos X para verificar si la precisión de la predicción de la tensión residual causada por el desacoplamiento del nodo raíz es mayor y el voltaje del resultado de la predicción puede ser controlado al 10,35%.

Duan Weijun estableció el modelo de elementos finitos del acero S355 basado en la teoría elastoplástica térmica.

Al introducir el modelo de transformación, la plasticidad de la transformación y el modelo de volumen de transformación, concluyó que la tensión equivalente y el valor de la tensión se reducirían considerablemente, y que la tensión residual estaba de acuerdo con los resultados medidos.

Xiong Qingren et al. analizó la tensión residual de los tubos de acero SSAW mediante la prueba de corte de anillo y la prueba de agujero ciego, comparó la tensión residual de los tubos de acero producidos por diferentes fabricantes y propuso el índice de control de tensión residual, que promovió efectivamente la producción.

Zhang Dingquan y He Jiawen, etc. dio una exposición completa y detallada del principio, método y aplicación del método de tensión residual de difracción de rayos X no destructivo, que es de importancia orientadora para la investigación de este método.

Sin embargo, la investigación anterior se centra más en la tendencia de distribución y la precisión de la tensión residual, y hay poca investigación sobre la relación entre la tensión residual y la resistencia a la corrosión.

Xiong Qingren et al. analizó la tensión residual de los tubos de acero SSAW mediante la prueba de corte de anillo y la prueba de agujero ciego, comparó la tensión residual de los tubos de acero producidos por diferentes fabricantes y propuso el índice de control de tensión residual, que promovió efectivamente la producción.

Zhang Dingquan y He Jiawen, etc. dio una exposición completa y detallada del principio, método y aplicación del método de tensión residual de difracción de rayos X no destructivo, que es de importancia orientadora para la investigación de este método.

Sin embargo, la investigación anterior se centra más en la tendencia de distribución y la precisión de la tensión residual, y hay poca investigación sobre la relación entre la tensión residual y la resistencia a la corrosión.

En este artículo, a través del análisis de elementos finitos, se establece el modelo de elementos finitos de la junta a tope de acero de tubería X80 para predecir y analizar la distribución de tensión residual, y luego los resultados de la simulación se verifican mediante dos métodos de prueba, a saber, el método de difracción de rayos X y método de agujero ciego, y se analiza su impacto en la resistencia a la corrosión en combinación con macroingeniería.

1. Establecer un modelo de elementos finitos

1.1 Parámetros de soldadura

El espesor de la pared del acero para tuberías con juntas a tope es de 22 mm y el material es acero para tuberías X80.

La composición química del acero para tuberías X80 se muestra en la Tabla 1.

El método de soldadura es la soldadura por arco con electrodo.

Como material de soldadura se utiliza un electrodo básico de sodio bajo en hidrógeno E7016 con un diámetro de 3,2 mm.

La composición química se muestra en la Tabla 2. Precaliente a 100 ℃ antes de soldar.

Se utiliza material de cobertura de relleno E8010-P1.

La composición química se muestra en la Tabla 3.

Los parámetros de soldadura son: voltaje de arco 27~28V, corriente de soldadura 120~130A, velocidad de soldadura 42cm/min, la forma de la ranura es tipo U en un lado y se adoptan 5 capas y 10 pasadas de soldadura.

Tabla 1 Composición química del acero para tuberías X80 (% en peso)

| Minnesota | Sí | PAG | Es | Mes |

| 1.8294 | 0.2795 | 0.01102 | 0.0006 | 0.217 |

| Tú | V | No. | No | cr |

| 0.0161 | 0.0586 | 0.0608 | 0.0308 | 0.0337 |

Tabla 2 E7016 Composición química de la varilla de soldadura (% en peso)

| W. | Minnesota | Sí | s | PAG |

| 0,06 | 1.05 | 0,65 | ≤0,02 | ≤0,02 |

Tabla 3 Composición química de E8010-P1 (% en peso)

| Minnesota | Sí | PAG | s | Mes | V | cr | No |

| 0,5 | 0,14 | 0,015 | 0,02 | 0,4 | 0,01 | 0.035 | 0,4 |

1.2 Establecimiento de parámetros de materiales.

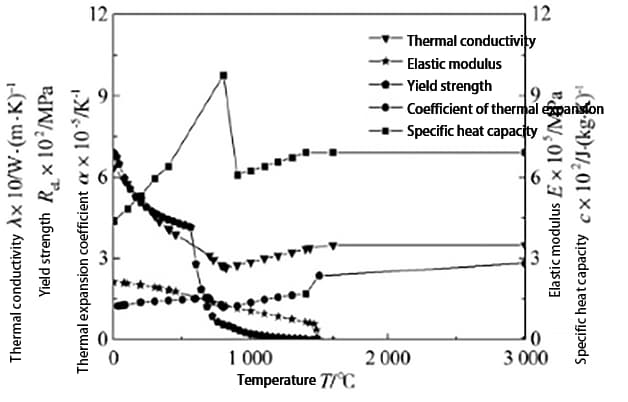

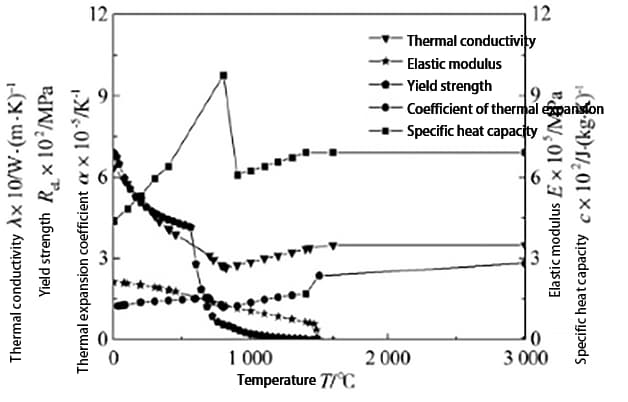

Los parámetros del material X80 para la simulación se obtienen mediante el análisis del software JMATPRO.

Algunos parámetros físicos y mecánicos que varían con la temperatura se muestran en la Figura 1.

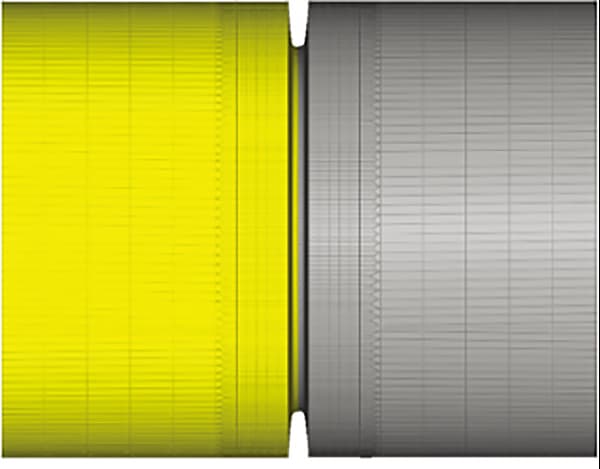

1.3 Establecimiento del modelo de red

Para garantizar la precisión de la solución del campo de voltaje, se establece un modelo de fuente de calor elipsoidal doble relativamente maduro que puede reflejar la fuente de calor de la soldadura por arco metálico protegido.

Debido a los valores relativamente grandes de tensión residual cerca de la soldadura y cerca de la punta de soldadura, y considerando el gradiente de temperatura, la rejilla en la soldadura se densifica, la rejilla de transición se utiliza para la zona afectada por el calor y la posición alejada de la soldadura y la rejilla alejada de la soldadura es escasa.

El tamaño de la unidad de la posición de soldadura es de 2 mm, el número total de unidades es 108,648 y el número de nodos es 121,598, como se muestra en la Fig.

1.4 Condiciones de contorno mecánicas

En la posición de la punta de soldadura en la superficie exterior de la tubería de acero con junta a tope, a lo largo de la dirección de la sección transversal de la soldadura, seleccione el nodo del elemento en la posición circunferencial para la restricción de desplazamiento en la dirección X, a fin de garantizar que la contracción lateral de el modelo de elementos finitos de tubo de alambre de acero X80 no se ve afectado;

Seleccione el nodo del elemento de superficie exterior del tubo de acero de la tubería con el límite libre de la junta a tope a lo largo de la dirección longitudinal de la soldadura y la dirección del plano normal del centro de la circunferencia para restringir el desplazamiento Y y Z, a fin de garantizar que la contracción longitudinal del modelo no se ve afectada.

2. Métodos de prueba y medición.

2.1 Método de difracción de rayos X no destructivo

La medición de la deformación por rayos X es una prueba no destructiva.

Su principio básico se basa en la ley de Bragg, y la base básica es que la deformación reticular del material causada por un determinado estado de tensión es consistente con la macrodeformación.

Los materiales metálicos son generalmente policristalinos y contienen una gran cantidad de granos con diferentes orientaciones por unidad de volumen, y cualquier plano cristalino seleccionado puede observarse desde cualquier dirección del espacio.

De acuerdo con la ecuación de la mecánica elástica, calcule el valor de deformación del plano cristalino correspondiente cambiando el espaciado del plano cristalino, es decir,

Dónde

- ε es el valor de deformación del plano cristalino;

- d0 es el espacio entre los planos cristalinos en el estado libre de tensiones.

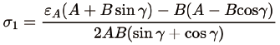

2.2 Método de agujero ciego

La prueba de tensión residual con método de agujero ciego es un método de prueba no destructivo.

Consiste en pegar un rosetón de tensión a la superficie de la pieza a ensayar.

Al perforar la pieza en el centro de la roseta de deformación, se destruye el equilibrio de tensiones y se genera una cierta cantidad de deformación.

Después de medir el incremento de deformación elástica cerca del agujero, la tensión residual en el agujero pequeño se puede calcular utilizando el principio de la mecánica elástica.

La tensión principal y la dirección en el agujero pequeño se pueden calcular según la siguiente fórmula.

Donde εA es la deformación extensométrica a; A. B es el coeficiente de liberación de tensión.

2.3 Diseño del método de prueba

Para minimizar el error, se utilizan dos métodos para medir la misma pieza de prueba, primero el método de medición de rayos X y luego el método de agujero ciego.

Para verificar la precisión de los resultados del cálculo, se deben utilizar equipos de calibración de voltaje cero y alto voltaje para medir la difracción de rayos X;

Al medir con el método de agujero ciego, el espacio entre los puntos de medición debe ser de 30 mm para liberar eficazmente la tensión de perforación.

Después de soldar la junta a tope de la tubería de acero X80, se deben seleccionar la posición de la punta de soldadura y la posición del centro de soldadura a lo largo de la dirección circunferencial para medir la tensión.

3. Análisis y verificación de los resultados de la simulación.

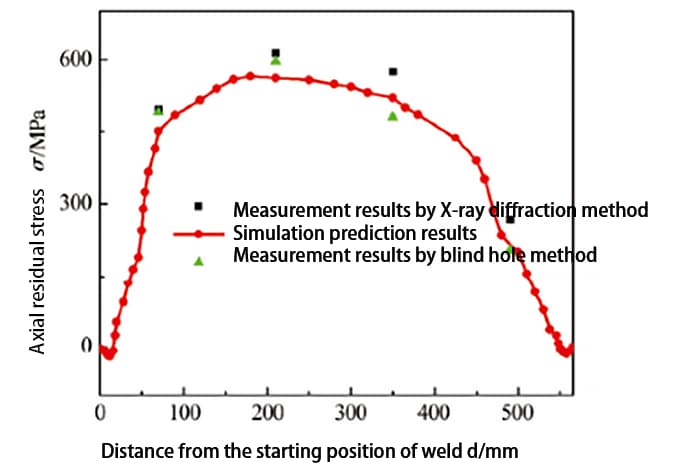

3.1 Análisis de los resultados de la medición de la tensión residual circunferencial

Mediante el cálculo de simulación, se obtienen los resultados de la simulación del campo de tensión circunferencial de la junta a tope del tubo de alambre de acero X80.

Se extrae la tensión residual desde la posición de la punta de soldadura en un lado de la junta a tope hasta la superficie exterior relativamente lisa y se llevan a cabo el método de rayos X y las pruebas de tensión de agujero ciego.

Los resultados se muestran en la Figura 3.

Puede verse en la Fig. 3 que desde la posición de inicio del arco hasta la posición de detención del arco, la tendencia general de cambio del voltaje residual aumenta primero, y después de que el arco se estabiliza, el voltaje alcanza de manera estable la posición máxima y luego permanece.

Al acercarse a la posición de parada del arco, el valor de la tensión residual disminuye, lo que es consistente con la regla clásica de las juntas a tope.

Al soldar las posiciones inicial y final, el efecto de unión de la soldadura es relativamente pequeño.

Al mismo tiempo, hay una cierta intersección en las posiciones inicial y final, lo que resulta en un pequeño cambio en el valor del voltaje.

Las posiciones de inicio y parada tienen un cierto efecto de precalentamiento sobre las posiciones de parada.

Por lo tanto, la tensión de soldadura es relativamente pequeña y se manifiesta principalmente como tensión de compresión;

En la parte media, debido a la gran fuerza de unión en la posición de soldadura después de la soldadura, la tensión también es grande, que aumenta primero y luego disminuye, mostrando principalmente tensión de tracción.

Las tendencias de los dos métodos de medición concuerdan bien con los resultados de la simulación.

El error máximo entre los resultados de la simulación y los resultados de la medición de difracción de rayos X es de 490 mm de distancia de la posición inicial de la soldadura, con un error del 15,9%;

El error máximo entre los resultados de la simulación y los resultados medidos por el método del agujero ciego es de 490 mm, con un error del 12,4%.

Los resultados de la tensión residual medidos con el método de rayos X fluctúan relativamente grandes.

Debido al método de medición y a las características de la muestra a medir, el método de difracción de rayos X requiere una gran planitud de la superficie de medición durante la medición.

Sin embargo, el plano de unión a tope del tubo de alambre de acero X80 tiene un cierto radian y el tamaño neto en el lugar de medición cambia de manera anormal, lo que resulta en un valor de tensión grande.

Las tendencias cambiantes de los dos métodos de medición son aproximadamente consistentes y la mayoría de los valores medidos son mayores que los valores de simulación.

Durante el proceso de cálculo de la simulación, no se consideran factores como la fluidez de la unidad de llenado, el endurecimiento del material y la transformación de fase, lo que da como resultado resultados de tensión residual más bajos predichos por la simulación.

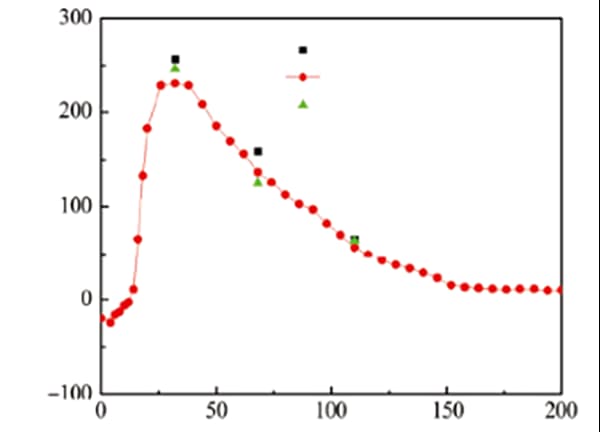

3.2 Análisis de los resultados de la medición de la tensión residual axial.

Los resultados de la prueba y la simulación de la tensión residual axial se muestran en la Figura 4.

Se puede ver en la Fig. 4 que la tendencia cambiante general del voltaje residual desde la posición de inicio del arco hasta la posición de parada del arco es aumentar primero, y el voltaje residual disminuye continuamente después de alcanzar la posición máxima, lo cual es consistente con la posición superior clásica. regla conjunta.

Cerca del centro de la soldadura, la soldadura está relativamente restringida, lo que provoca grandes cambios en los valores de tensión y tensiones de soldadura relativamente grandes, que son principalmente tensiones de tracción y compresión;

Cerca del extremo libre, el valor de la tensión residual es relativamente pequeño porque no está restringido por la tensión de contracción en frío y en caliente del aporte de calor de la soldadura.

Las tendencias de los dos métodos de medición concuerdan bien con los resultados de la simulación.

El error máximo entre los resultados de la simulación y los resultados de la medición de difracción de rayos X es de 68 mm y el error es del 13,9%;

El error máximo entre el resultado de la simulación y el resultado de la medición del método del agujero ciego es de 110 mm, con un error del 11,4%.

El resultado de la medición de voltaje mediante el método de rayos X fluctúa relativamente grande.

3.3 Efecto de la tensión residual sobre la corrosividad en aplicaciones de ingeniería

Los resultados de la tensión residual obtenidos mediante diferentes métodos de medición verifican la precisión de los resultados de la simulación de predicción de la tensión residual para tuberías de acero X80.

En el caso de la aplicación de posventa impulsada por una aplicación de ingeniería real, el personal de soporte posventa de Pakistán descubrió una vez que la pintura en la punta de soldadura de la tubería de acero X80 se cae muy fácilmente a largo plazo debido a la corrosión y la iluminación del suelo, lo que libera tensiones nocivas bajo los efectos de factores ambientales y tensiones residuales, que provocan corrosión local y daños al acero de la tubería X80, lo que finalmente conduce a grietas por corrosión bajo tensión.

En ausencia de accidentes importantes, los problemas de las aplicaciones en el sitio se resolvieron mediante un análisis de resolución de problemas.

4. Conclusión

(1) Se utilizó el modelo de elementos finitos para simular la tensión residual de la junta a tope de acero de la tubería X80, y la precisión de los resultados de la simulación se verificó mediante difracción de rayos X y el método de agujero ciego.

Los resultados de la simulación concuerdan con los dos métodos de medición y los resultados de la difracción de rayos X son superiores a los del método del agujero ciego.

(2) Desde la posición de inicio del arco hasta la posición de parada del arco, la tendencia cambiante general de la tensión residual circunferencial aumenta primero, y después de que el arco se estabiliza, el voltaje alcanza de manera estable la posición máxima y luego se mantiene, y cuando está cerca de la posición de parada del arco, el valor de la tensión residual disminuye.

Desde la posición inicial del arco hasta la posición de parada del arco, la tendencia cambiante general de la tensión residual axial aumenta primero y la tensión residual disminuye continuamente después de alcanzar la posición máxima.

(3) El acero de la tubería X80 muestra grietas por corrosión bajo tensión local.

A través de la tecnología de simulación de elementos finitos, se puede predecir la ubicación de altas tensiones, lo cual tiene cierta importancia en las aplicaciones de ingeniería para prevenir eficazmente el agrietamiento por corrosión bajo tensión.