Algunos polímeros, metales y cerámicas se adaptan mejor a los procesos de fabricación aditiva (AM) que otros materiales. También existen ciertas diferencias entre los distintos métodos de AM.

A medida que las propiedades mecánicas de las piezas fabricadas aditivamente continúan mejorando, la AM está ganando reconocimiento gradualmente en muchos campos de aplicación. Por lo tanto, varios materiales adecuados para la fabricación aditiva han recibido más atención por parte de la industria y los materiales son inseparables de los procesos de fabricación aditiva.

Lo mismo se aplica a los métodos de fabricación tradicionales: como se sabe, no todos los materiales se pueden soldar o fundir, porque el material debe ser compatible con el proceso correspondiente, y viceversa, esto también se aplica a la fabricación aditiva.

El proceso de fabricación y las materias primas deben considerarse en conjunto. Los lectores interesados en materiales AM, si desean obtener más información, pueden consultar un artículo de revisión publicado recientemente sobre este tema en la referencia 1.

En 2016, las ventas de materiales de fabricación aditiva ascendieron a 900 millones de dólares, un aumento del 17% respecto al año anterior. Desde 2010, las ventas de materiales de fabricación aditiva han crecido linealmente y, para 2025, se espera que las ventas de materiales de fabricación aditiva alcancen entre 5.000 y 8.000 millones de dólares.

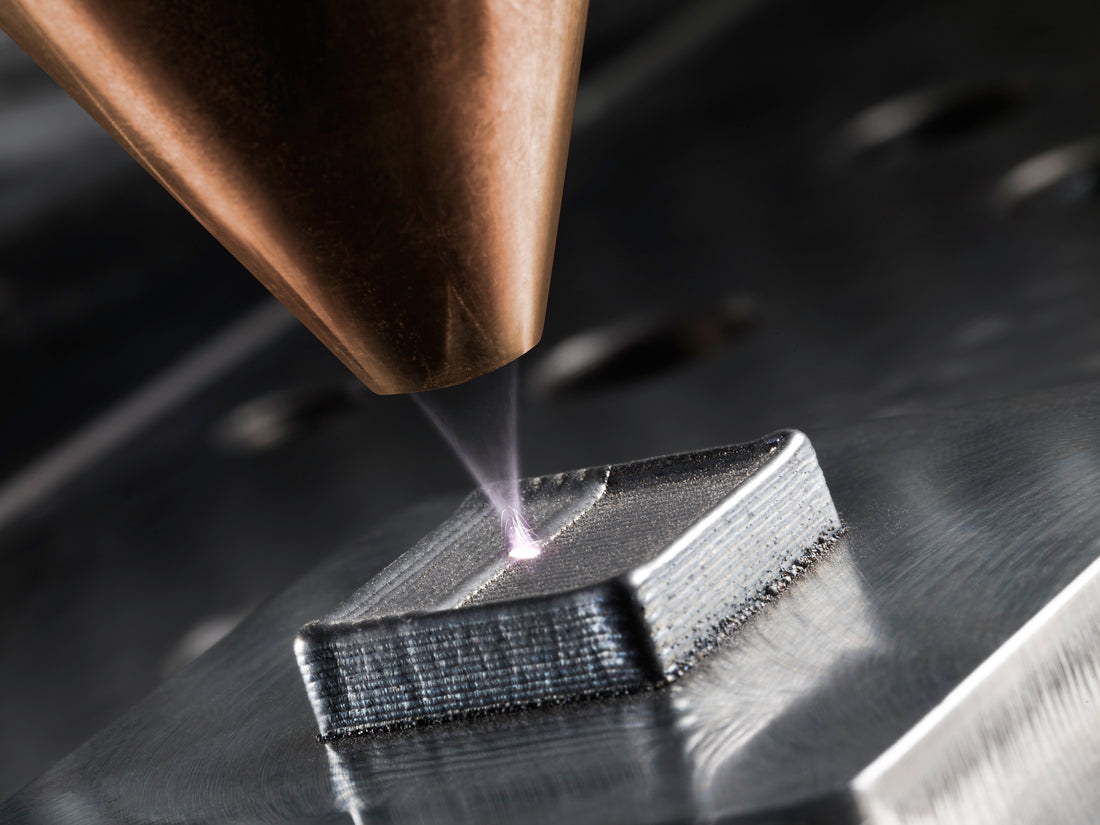

La Additive Manufacturing Alliance ha dividido actualmente los procesos de fabricación aditiva en siete categorías (ver tabla). Tres procesos que requieren el uso de láseres son: fusión en lecho de polvo (PBF), deposición de energía dirigida (DED) y fotopolimerización en tina.

Para Powder Bed Fusion (PBF), primero se extiende una fina capa de polvo sobre el sustrato y un rayo láser controlado por computadora escanea la superficie del polvo. Luego se añade otra capa de polvo, se escanea y se repite el proceso. En los procesos de deposición de energía dirigida (DED), el polvo o el alambre ingresan a la fuente de energía (láser o haz de electrones) desde un lado.

Tanto la fusión en lecho de polvo como la deposición de energía dirigida suelen utilizar láseres de 50 a 500 W para calentar y fundir materiales. La fotopolimerización en tina utiliza láseres de nivel de milivatios con longitudes de onda específicas para lograr una reticulación fotoinducida en materiales poliméricos termoendurecibles líquidos.

Materiales poliméricos para fabricación aditiva.

Según un informe de Wohlers, una institución de investigación de fabricación aditiva, en 2016, el 46% de todos los polímeros AM consumidos fueron resinas de fotopolimerización en tina y resinas termoestables de deposición de materiales.

Entre los materiales utilizados para los procesos de extrusión, los polímeros amorfos representaron el 24%, y entre los materiales utilizados para los procesos de fusión en lecho de polvo, los plásticos termoplásticos semicristalinos representaron el 30%.

Los polímeros utilizados en los procesos de fusión en lecho de polvo son generalmente plásticos termoplásticos semicristalinos como poliamida, PEEK y TPU. Los plásticos termoplásticos amorfos generalmente no funcionan bien porque su temperatura de fusión tiene un amplio rango de viscosidad, lo que minimiza el rango de temperatura del proceso y a menudo da como resultado soluciones de alta viscosidad que no son deseables en los procesos de fusión de polvo.

Un rango de temperatura de fusión más amplio también puede provocar una sinterización excesiva de las piezas. La Figura 1 muestra un ejemplo del uso de polvo de PLA amorfo para procesos de sinterización por láser, que no produjeron resultados ideales.

Una característica importante de los polímeros semicristalinos utilizados en los procesos de fusión en lecho de polvo es la diferencia entre su alto punto de fusión cuando se calientan y su baja temperatura de cristalización cuando se enfrían.

Esta ventana de temperatura debe ser lo suficientemente grande para que la cámara de construcción de fusión del lecho de polvo se caliente justo por debajo del punto de fusión del polímero, y la temperatura de construcción sea lo suficientemente baja para evitar la aglomeración del lecho de polvo.

Esta temperatura debe estar dentro del rango de temperatura por encima de la humedad de cristalización y por debajo del punto de fusión.

Cuando el láser barre y funde el polvo, se enfría a la temperatura de la cámara de construcción pero mantiene su estructura fundida porque no ha alcanzado la temperatura de cristalización. Por tanto, la parte fundida permanece fundida.

Normalmente, después de colocar varias capas de polvo encima, cristalizan lentamente, lo que tiene importantes ventajas a la hora de reducir la tensión residual y minimizar la deformación de las piezas. Sin embargo, este fenómeno es generalmente imposible para los metales y requiere una gran cantidad de estructuras de soporte para evitar la deformación de las piezas durante la construcción.

Hopkinson propuso un nuevo método de fabricación de metales en el que las materias primas de aleación se dividen en dos componentes de alto punto de fusión. Cuando el láser (o haz de electrones) escanea y funde el material, se forma un metal con un punto de fusión más bajo (como el eutéctico) y se mantiene en estado fundido. Este método imita el método del polímero y elimina la necesidad de soportes.

Para los procesos basados en extrusión, los polímeros en pasta de alta viscosidad se controlan mejor para la extrusión y la colocación del material.

Los materiales poliméricos comunes adecuados para este proceso son materiales amorfos (como PLA, ABS y poliamida). Los intentos de utilizar materiales semicristalinos durante la extrusión de materiales a menudo dan como resultado estructuras de menor calidad, similar a la creación de piezas multicapa con chocolate o PEEK.

Los polímeros utilizados para los procesos de fotopolimerización en tina y granallado de materiales son generalmente polímeros termoendurecibles que contienen fotoiniciadores que pueden lograr reticulación en ciertas condiciones de longitud de onda de luz. Los primeros materiales comerciales se basaban todos en ésteres de ácido acrílico, pero se introdujeron resinas epoxi porque estos materiales tenían una mayor contracción y los efectos nocivos del oxígeno.

Materiales metálicos utilizados para la fabricación aditiva.

La regla general para los materiales metálicos utilizados en la fabricación aditiva es que si un metal es adecuado para soldar o fundir, es probable que también lo sea para la fabricación aditiva.

Excepto los procesos de laminación de láminas delgadas (como la fabricación aditiva ultrasónica, que utiliza un generador ultrasónico para formar una soldadura de estado sólido entre láminas de metal antes del procesamiento) y los procesos de chorro de adhesivo metálico (en los que se rocía un adhesivo sobre un lecho de polvo metálico). , el proceso de fabricación aditiva de metales se basa principalmente en la fusión.

Materiales de aleación de fabricación aditiva de metales base.

Las aleaciones comúnmente utilizadas para la fabricación aditiva también son adecuadas para soldadura/fundición, incluidas Ti-6Al-4V, AlSi10Mg, acero inoxidable 316L y CoNiCr. Cuando se utilizan metales con soldabilidad/moldeabilidad limitada en la fabricación aditiva, las piezas resultantes suelen tener defectos elevados.

El caso del uso de material de aleación de aluminio 6061 para la fabricación aditiva en la Norma Nacional GB/T 5237.5-2019 ilustra este punto: el material utilizado es Al6061 prealeado, que es una aleación de AlMgSi con un amplio rango de temperaturas de solidificación y un mayor coeficiente de resistencia térmica. resistencia a la expansión, las cuales pueden causar fracturas verticales (dirección z) en los límites de los granos durante la solidificación.

La mezcla de partículas de Mg2Si con materias primas en polvo de aluminio puro puede prevenir grietas en las piezas producidas mediante la fabricación aditiva. En este caso, las características de solidificación/fusión de las materias primas están dominadas por el aluminio puro porque el Mg2Si no se funde durante el escaneo láser.

Como se muestra en la Figura 2b, no se observaron grietas cuando se utilizó material de aluminio puro soldable.

Además, qué aleación metálica puede ser adecuada para el proceso de fabricación aditiva depende de las condiciones y el equipo utilizado.

Por ejemplo, se ha informado que las máquinas de fabricación aditiva de Renishaw pueden manipular materiales Al6061 con éxito, mientras que las máquinas EOS DMLS no pueden procesar este material sin agrietarse.

Las propiedades mecánicas de la cerámica dependen del comportamiento inherente del material y del tamaño y distribución de los defectos. Las estadísticas de Weibull se utilizan normalmente para describir la resistencia de la cerámica.

El término más común es Módulo de Weibull, que describe el rango de tensiones donde puede ocurrir una falla frágil.

Un módulo de Weibull más bajo indica un rango más amplio de tensiones de falla, lo que dificulta predecir el voltaje de falla de un componente específico: un módulo de Weibull más alto es más ideal ya que implica un rango más pequeño de tensiones de falla y, por lo tanto, una predicción más fácil del voltaje de falla para específicos. componentes.

En muchos casos, los componentes cerámicos producidos mediante fabricación aditiva tienen módulos de Weibull más bajos en comparación con las piezas cerámicas tradicionales prensadas y sinterizadas. Sin embargo, a medida que se eliminan defectos más grandes, el módulo de Weibull también aumenta.

Propiedades mecánicas de materiales fabricados aditivamente

Las piezas producidas mediante fabricación aditiva suelen ser tan duras y resistentes como las producidas mediante métodos de mecanizado tradicionales, si no mejores. Esto suele estar relacionado con la fina microestructura generada por la fabricación aditiva.

El módulo de elasticidad de las piezas fabricadas aditivamente es generalmente igual o ligeramente inferior a los valores manuales. Esto se atribuye en gran medida a la porosidad residual, que reduce el módulo.

Tabla de tipos de procesos para el uso de láseres.

| Tipo de proceso | Uso de láseres | Materiales disponibles |

|---|---|---|

| Fusión de lecho de polvo | Sí | Metales, polímeros, cerámica. |

| Deposición de energía dirigida | Sí | Metal |

| Fotopolimerización en contenedores. | Sí | polímero, cermet |

| Laminación fina | ** | Metales, polímeros, cerámica. |

| Pulverización de adhesivo | ** | Metales, polímeros, cerámica. |

| Pulverización de materiales | No | Polímero |

| Extrusión de materiales | No | Polímero |

La ductilidad (límite de resistencia a la fatiga y resistencia a la fractura) de las piezas fabricadas aditivamente es generalmente menor, lo que parece estar relacionado con la extensión de la estructura del defecto. La eliminación de defectos de piezas fabricadas aditivamente (por ejemplo, mediante prensado isostático en caliente de metales) a menudo puede restaurar estas propiedades mecánicas a valores manuales.

Una excepción es la ductilidad de los polímeros moldeados en lecho de polvo. En el proceso de fabricación aditiva, los polímeros de cadena larga no se mezclan en los límites de las partículas de la materia prima, mientras que en el moldeo por inyección, los polímeros de cadena larga se mezclan completamente debido al cizallamiento.

Por ejemplo, las poliamidas (nylons) fabricadas aditivamente tienen una resistencia a la rotura de aproximadamente el 50%, mientras que las poliamidas moldeadas por inyección tienen una resistencia a la rotura del 200-400%.