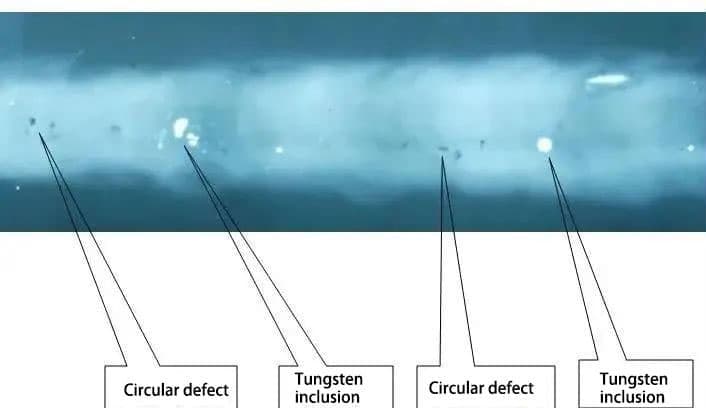

La forma irregular, las esquinas y los bordes afilados de las grapas de tungsteno tienen un efecto cortante en la unión soldada, provocando la concentración de tensiones y convirtiéndola en una de las causas básicas del agrietamiento.

Por tanto, el tungsteno es un defecto relativamente grave.

Las abrazaderas de tungsteno en la unión soldada son un nuevo defecto que ha surgido con la adopción de la soldadura por arco de argón con electrodo de tungsteno, un método de soldadura nuevo y avanzado.

Cuando la corriente de soldadura es grande y el tiempo de soldadura es largo, el electrodo de tungsteno se funde en el baño fundido porque el tungsteno tiene un punto de fusión mucho más alto que el punto de fusión del metal de soldadura.

Por lo tanto, el tungsteno se solidifica antes que el metal de soldadura.

Debido a que el tungsteno se solidifica en una forma esférica o elipsoidal, no solo no causa concentración de tensión como los poros, sino que las grapas de tungsteno en la unión soldada también pueden soportar una pequeña cantidad de tensión.

Por tanto, el daño de las pinzas de tungsteno es menor que el de los poros y las inclusiones de escoria.

Sin embargo, debido a que el punto de solidificación del tungsteno es mucho más alto que el del metal de soldadura, el tungsteno se solidifica antes que el metal de soldadura y no puede fusionarse en un todo orgánico con el metal de soldadura.

Como resultado, la resistencia de la unión soldada con grapas de tungsteno se reduce ligeramente, por lo que el tungsteno todavía se considera un defecto de soldadura.

Causa del defecto de la abrazadera de tungsteno en uniones soldadas

1. Factores operativos

La mala habilidad del soldador y las técnicas no calificadas pueden hacer que el electrodo de tungsteno toque con frecuencia la pieza de trabajo o el alambre de relleno.

Cuando la posición de la costura de soldadura se ve afectada por la posición espacial o la pistola de soldar está obstruida, la dificultad de la operación aumentará, lo que aumentará la probabilidad de que el electrodo de tungsteno toque el baño fundido o el alambre de relleno.

2. Factores del proceso

En circunstancias de tipo y diámetro fijos del electrodo de tungsteno, el electrodo de tungsteno tiene un cierto límite en su capacidad de carga de corriente. Una corriente de soldadura excesiva provocará que se queme el electrodo de tungsteno y, en última instancia, provocará la falla de las abrazaderas de tungsteno.

Durante el proceso de soldadura con gas inerte protegido, las impurezas del gas o la selección de una mezcla de gases activos como gas protector reducirán el efecto de protección, lo que provocará una falta de protección para el electrodo de tungsteno y, finalmente, oxidación.

Al soldar con polaridad de corriente continua o soldadura TIG en el medio ciclo negativo de corriente alterna, la temperatura del electrodo de tungsteno aumentará, la quema se volverá severa y las partículas de tungsteno ingresarán al baño fundido.

3. Factores materiales

Electrodo de tungsteno toriado: un electrodo tradicional con un rendimiento de soldadura superior. No rompe el arco, no se propaga, no flota, no salpica, tiene un arco estable y resistencia a altas temperaturas. El cabezal del electrodo de tungsteno no se redondea fácilmente y su vida útil es larga.

Electrodo de tungsteno de circonio: Tiene un excelente rendimiento de soldadura en condiciones de CA, especialmente bajo corriente de carga alta, que no puede ser reemplazada por otros electrodos.

Electrodo de itrio y tungsteno: tiene un arco delgado, alta compresión y máxima profundidad de fusión a corrientes medias y grandes. Se utiliza principalmente en las industrias militar y aeroespacial.

Electrodo de tungsteno ceriado: tiene un excelente rendimiento de arranque de arco en condiciones de baja corriente y tiene relativamente menos corrientes de retención.

Electrodo de tungsteno de lantano: se puede utilizar en condiciones de CA y CC, tiene corrientes de alta tolerancia y la tasa de desgaste más baja.

Electrodo de tungsteno puro: no añade óxidos de tierras raras, tiene una capacidad mínima de emisión de electrones y sólo es adecuado para soldar bajo altas cargas de CA.

Debido a la alternancia de temperatura fría y caliente durante la soldadura, el ángulo final del electrodo de tungsteno es pequeño, lo que lo hace propenso a la concentración de tensión y la fractura por tensión de la punta del electrodo de tungsteno, lo que resulta en abrazaderas de tungsteno en el baño fundido.

Si la superficie del electrodo de tungsteno es rugosa durante la soldadura, el óxido generado a alta temperatura puede acumularse localmente durante el movimiento hacia la punta, lo que lleva a la acumulación de óxidos locales y la posibilidad de agrietarse, lo que resulta en abrazaderas de tungsteno.

Medidas para controlar defectos de abrazaderas de tungsteno en uniones soldadas

(1) Seleccione estrictamente la corriente de soldadura según el tipo y diámetro del electrodo de tungsteno utilizado.

(2)Controlar estrictamente la pureza del gas protector inerte (≥99,9%). El gas Ar+O2 o Ar+CO2 no se puede utilizar en soldadura TIG.

(3) Utilice soldadura por arco corto tanto como sea posible durante la soldadura para aumentar el efecto protector.

(4) Fortalecer las habilidades básicas del soldador y controlar estrictamente la distancia entre el electrodo de tungsteno y la pieza de trabajo para evitar abrazaderas de tungsteno causadas por el contacto con la pieza de trabajo durante la soldadura.

(5) Utilice polaridad positiva de corriente continua para soldadura TIG de CC.

(6) Elija un caudal de gas razonable y utilice una placa de parabrisas en lugares al aire libre con vientos fuertes durante la soldadura.

(7) Controle la longitud de extensión del electrodo de tungsteno durante la soldadura. Para soldaduras a tope, la longitud de extensión del electrodo de tungsteno generalmente se mantiene en 5-6 mm, y para soldaduras en ángulo, la longitud de extensión del electrodo de tungsteno es mejor en 7-8 mm.

(8) Utilice equipo de rectificado exclusivo para rectificar el electrodo de tungsteno. Para soldadura con corriente pequeña, muela un ángulo de sujeción pequeño y un ángulo agudo en el electrodo de tungsteno, mientras que para soldadura con corriente grande, muela un ángulo de sujeción apropiado y muela el extremo en un ángulo grande y una esquina redondeada.