¿Qué es el voltaje residual?

Comencemos con una definición formal de tensión residual:

El estrés residual se refiere al impacto y la influencia de varios factores en el proceso de fabricación. Cuando se eliminan estos factores y el componente no logra perder completamente los efectos e influencias, el impacto y la influencia restantes se conocen como tensión residual.

¿Aún estás un poco confundido? Simplifiquemos.

Por ejemplo, considere una persona que alguna vez fue delgada y compró jeans talla L. Después de un año, la persona tiene sobrepeso. Cuando vuelvan a usar jeans, sentirán que los pantalones les quedan demasiado ajustados porque han ganado peso, pero los jeans no han cambiado.

En este punto, hay una fuerza fuerte entre el cuerpo y los pantalones, y si la fuerza es demasiado fuerte, es fácil romper los pantalones. Esta fuerza destructiva es un ejemplo de tensión residual.

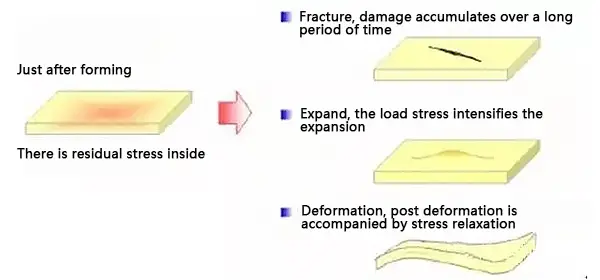

Desde un punto de vista energético, cuando una fuerza externa hace que el objeto sufra una deformación plástica, se crea una deformación interna, que acumula algo de energía. Cuando se elimina la fuerza externa, se libera energía con una distribución desigual de la tensión interna.

Si el objeto no es muy frágil, se deformará lentamente, pero si la fragilidad es alta, se formarán grietas.

Fig. 1 Efecto de la tensión residual

La tensión residual es un problema frecuente en la fabricación mecánica y ocurre en casi todos los procesos.

Sin embargo, las causas fundamentales del estrés residual se pueden clasificar en tres categorías principales:

- Deformación plástica no uniforme

- Cambios desiguales de temperatura

- Transiciones de fase no homogéneas.

Daño por voltaje residual

De la categorización de la tensión residual, es evidente que puede provocar una deformación lenta y cambiar el tamaño del objeto. Esto puede provocar un dimensionamiento inadecuado de las piezas mecanizadas, pérdida de precisión en el instrumento y grietas o incluso roturas en piezas fundidas o forjadas.

Además, la tensión residual tiene un impacto significativo en la resistencia a la fatiga, la resistencia a la corrosión por tensión, la estabilidad dimensional y la vida útil del objeto.

Durante el proceso de enfriamiento, se pueden generar tensiones térmicas residuales debido a un enfriamiento desigual causado por procesos inadecuados, lo que lleva a fracturas de la pieza fundida.

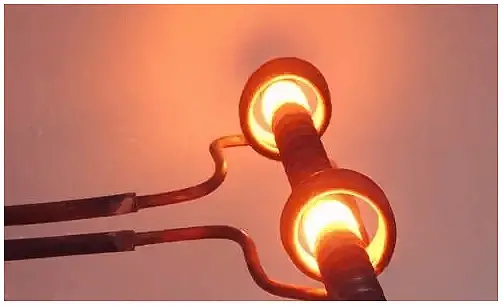

Fig. 2 Fractura de la pieza durante el enfriamiento.

Durante el proceso de enfriamiento por tratamiento térmico, el material está sujeto a fractura debido a la transformación martensítica de la austenita subenfriada.

Fig.3 Fractura del metal durante el enfriamiento.

Medición de tensión residual

Los métodos de medición de tensiones residuales se pueden clasificar en tres categorías: métodos mecánicos, químicos y de rayos X.

método mecánico

El método mecánico más utilizado es el método de perforación, también conocido como método de agujero ciego.

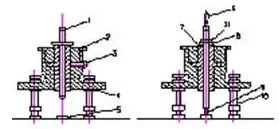

Fig.4 Diagrama esquemático del método de perforación.

Figura 5 método de perforación

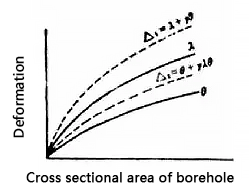

Durante el método de perforación, se corta del objeto una sección de una barra o tubo de tres veces su diámetro. Se perfora un orificio pasante en el centro y luego se retira una fina capa de metal del interior utilizando una varilla o un taladro, siendo cada eliminación aproximadamente el 5% del área de la sección transversal.

Después de la extracción, se mide el alargamiento de longitud y diámetro de la muestra. Se crea una curva de relación entre estos valores y el área de la sección del pozo, y se calcula la derivada de cualquier punto de la curva para determinar la tasa de cambio en el alargamiento y la sección del pozo. Luego, el valor de la tensión residual se puede obtener utilizando la fórmula de tensión adecuada.

Método químico

El método químico tiene dos conceptos.

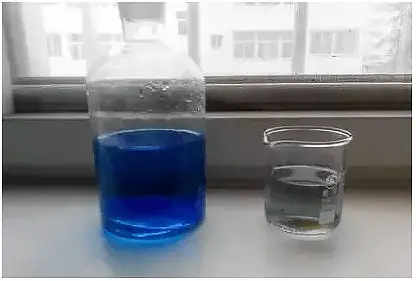

Un concepto implica sumergir la muestra en una solución adecuada y medir el tiempo desde el inicio de la corrosión hasta la aparición de grietas, y luego determinar la tensión residual en función de este tiempo. Las soluciones utilizadas pueden incluir mercurio y sales que contienen mercurio para el bronce al estaño y bases débiles y nitratos para el acero.

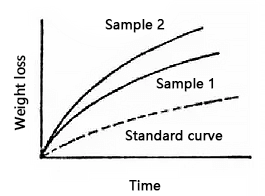

El segundo concepto del método químico implica sumergir la muestra en una solución adecuada y pesarla periódicamente. Este proceso crea una curva de reducción de peso versus tiempo, que luego se puede comparar con una curva estándar para determinar la tensión residual. Cuanto mayor sea la posición de la curva, mayor será la tensión residual.

Fig. 7 curva de pesaje del método químico

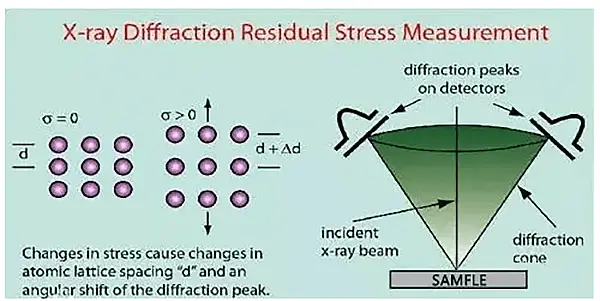

método de rayos X

El método de rayos X implica el uso de rayos X para penetrar piezas metálicas, y el método de Laue puede determinar cualitativamente la tensión residual analizando los cambios en la forma de los puntos causados por la interferencia de los rayos X.

Figura 8 principio del método de rayos X.

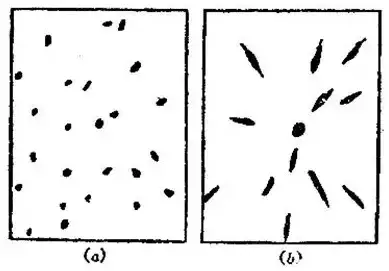

Cuando no hay voltaje residual, los patrones de interferencia aparecen como puntos. Por otro lado, la presencia de voltaje residual hace que los patrones de interferencia se alarguen y adopten forma de “estrella”.

(a) No hay tensión residual (b) hay tensión residual

Fig. 9 Resultados de la medición del método Laue

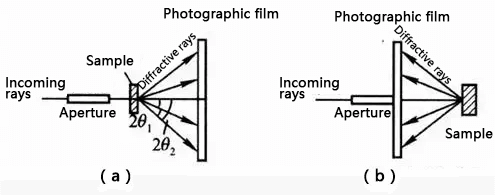

El método de Debye es capaz de cuantificar la tensión residual analizando la posición, ancho e intensidad de las líneas de difracción en el diagrama de Debye.

(a) método de transmisión (b) método de retrorreflexión

Fig. 10 Diagrama esquemático del método Debye.

Envuélvelo

Los métodos mecánicos y químicos se consideran métodos de prueba destructivos, ya que requieren la recolección de una muestra local del objeto que se está probando y provocan daños irreversibles. Por el contrario, el método de rayos X es un método de prueba no destructivo que preserva la integridad del objeto.

El método mecánico es especialmente adecuado para objetos con forma de barra o tubo y permite determinar con precisión el tamaño y la distribución de la tensión residual. Por otro lado, el método químico, que es adecuado para objetos de tipo alambre y placas, sólo proporciona un juicio cualitativo y es difícil realizar una determinación cuantitativa.

Aunque el método de rayos X no es destructivo, sólo es aplicable a materiales que producen líneas de difracción claras y nítidas. Además, su limitada capacidad de proyección restringe su uso para detectar sólo tensiones residuales cerca de la superficie del objeto.

Eliminación de voltaje residual

Debido a los peligros potenciales asociados con el voltaje residual, es crucial contar con métodos efectivos para eliminarlo. Hay cuatro métodos de eliminación comúnmente utilizados: tratamiento térmico, presurización con carga estática, alivio de tensiones vibratorias y tratamiento mecánico.

Tratamiento térmico

El tratamiento térmico es un método que utiliza el efecto de relajación térmica del estrés residual para reducirlo o eliminarlo. Este método normalmente implica el uso de procesos de recocido o revenido.

Fig. 11 tratamiento térmico tratamiento de recocido

Presurización de carga estática

La presurización de carga estática implica modificar la tensión residual en una pieza mediante deformación plástica, ya sea a escala total o parcial o incluso a microescala.

Por ejemplo, después de soldar, los recipientes a presión grandes pueden sufrir un "abultamiento", un proceso en el que se presurizan desde el interior, lo que da como resultado una pequeña deformación plástica en la junta de soldadura y una reducción de la tensión residual de la soldadura.

Fig. 12 tanque de aceite grande después del abultamiento

Alivio de tensión por vibración en V

El alivio de tensiones por vibración (VSR) es un método comúnmente utilizado para eliminar tensiones residuales internas en materiales de ingeniería.

En este método, la pieza de trabajo está sometida a vibraciones, y si la suma de la tensión interna residual y la tensión de vibración adicional excede el límite elástico del material, esto conduce a una pequeña deformación plástica, relajando y reduciendo así la tensión interna en la pieza de trabajo. material.

Fig. 13 Sistema VSR cuantificable de deformaciones

M tratamiento mecánico

El tratamiento mecánico consiste en reducir las tensiones residuales mediante pequeñas deformaciones plásticas en la superficie de un objeto. Esto se puede lograr mediante métodos como la colisión de piezas entre sí, laminado de superficies, embutición de superficies, dimensionamiento de superficies y prensado fino en un molde.

Por ejemplo, el planchado es un ejemplo de proceso que elimina eficazmente el estrés residual.