El grabado es un proceso de eliminación de capas superficiales de un material (conocido como sustrato/oblea). Este proceso utiliza un líquido reactivo (acondicionador) o gas que elimina las capas deseadas mientras una máscara de capa protege las capas deseadas. Además, existen principalmente dos tipos de este proceso, conocidos como grabado en húmedo y grabado en seco.

Este artículo explicará ambos tipos, explicará la diferencia entre el grabado en seco y el grabado en húmedo, los factores a considerar al decidir entre los dos tipos y todo lo que necesita saber sobre estos métodos de grabado.

Factores a considerar al elegir el método de grabación

Seleccionar el método de grabado para eliminar superficies de un material determinado es un proceso que debe considerarse cuidadosamente. Por tanto, existen algunos parámetros que los maquinistas deben considerar antes de elegir un método específico. A continuación destacamos tres de ellos.

1. Selectividad

La selectividad compara la velocidad de corrosión del gas o líquido reactivo y la oblea/sustrato. Es la relación de las velocidades de corrosión de ambos materiales. Además, la afinidad del gas o líquido reactivo puede significar atacar sólo la capa no deseada o tanto la capa no deseada como las capas deseadas. Este parámetro es muy importante porque ayuda a determinar si la máscara durará más que el material de grabado para evitar que el líquido o gas reactivo ataque la parte deseada.

2. Tasa de grabación

La tasa de corrosión es el espesor del material grabado por unidad de tiempo. Un sinónimo de esto es velocidad de escritura. Los usuarios miden esto en nanómetros por minuto (nm/min) o micrómetros por minuto (μm/min).

3. Uniformidad de registro

Esto es importante cuando el proceso de grabación implica procesar un gran lote de material. También se puede utilizar para comparar las tasas de corrosión de diferentes partes de un solo material. Este parámetro se determina restando la tasa de escritura más alta de un lote de la tasa de escritura más baja y dividiendo por la suma de ambas tasas.

Consideraciones adicionales

Después de seleccionar el proceso de grabado, los maquinistas también consideran los efectos que tendría el agente de grabado (gas o líquido de grabado). Hay dos posibles efectos:

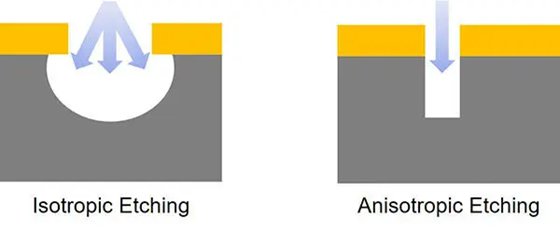

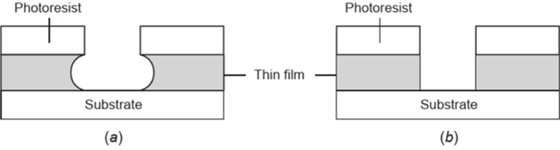

grabado isotrópico

Este tipo de grabado elimina capas de la superficie del material en múltiples direcciones. El resultado no es realmente exacto y puede provocar cortes en las capas que no conviene eliminar.

Grabado anisotrópico

El grabado anisotrópico elimina material en una sola dirección. Es el método preferido entre los maquinistas. Es una forma de grabado más precisa y se utiliza para crear patrones circulares en el sustrato.

Descripción general de los tipos de grabado: grabado en seco versus grabado en seco grabación húmeda

Ahora que hemos explicado los diferentes parámetros y resultados de grabación, podemos pasar a los diferentes tipos. Como se mencionó anteriormente, existen dos tipos principales de grabación. Sin embargo, existen diferentes subtipos entre estos dos. Esta sección analiza ambos tipos, sus subtipos y las ventajas y desventajas de ambos tipos.

Proceso de grabado en seco

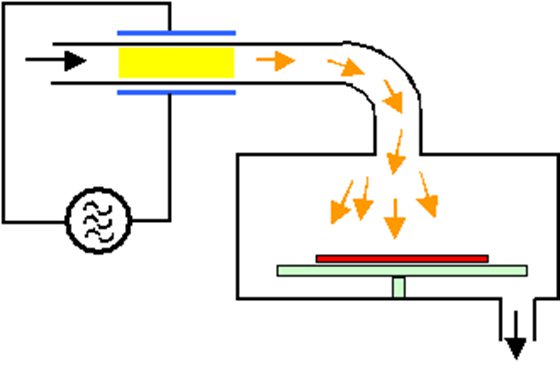

El grabado en seco es el método de grabado más utilizado en la actualidad. Este proceso utiliza iones de alta energía con carga neutra para grabar la superficie objetivo de un sustrato. El proceso crea estos iones mediante el uso de un campo de radiofrecuencia para convertir los gases reactivos en plasma. De aquí proviene el sinónimo grabación de plasma.

Sin embargo, cabe señalar que existen procesos de grabado en seco que no utilizan el proceso de plasma.

Para que este proceso funcione, debe haber un sistema de suministro continuo de gas para que el campo de RF pueda convertir constantemente estos gases reactivos en plasma. Ejemplos de gases reactivos utilizados en el proceso son argón, oxígeno, helio, nitrógeno, etc.

Este proceso es preferible al grabado húmedo porque produce menos desechos y utiliza menos productos químicos. Además, el proceso puede ser isotrópico o anisotrópico, proporcionando al maquinista un mayor control sobre el grado de ataque.

Tipos de grabado en seco

Existen básicamente tres tipos de grabado en seco. Ellos son

1. Grabado de iones reactivos (RIE)

Este método utiliza una configuración que utiliza dos electrodos, un campo de radiofrecuencia y un recipiente de vacío lleno de gas. El operador coloca el sustrato/oblea sobre uno de los electrodos en un vacío lleno de gas reactivo que actúa como agente corrosivo. Los dos electrodos forman un campo eléctrico para acelerar los iones hacia el sustrato. Este campo eléctrico es responsable de la propiedad anisotrópica de este proceso.

Luego se aplica un campo de alta frecuencia para dividir el gas de grabación en un chorro de plasma con carga neutra. Este haz ataca la superficie de la oblea y reacciona con el material de la superficie del sustrato, produciendo subproductos.

2. Grabado por pulverización/fresado de iones

Este proceso utiliza baja presión (10 mPa) en el vacío para dirigir el gas (en la mayoría de los casos argón) al sustrato. Las moléculas de gas utilizan su energía cinética para repeler las moléculas injertadas en la superficie del sustrato. Entonces este modo utiliza más un aspecto físico para eliminar las capas no deseadas.

3. Grabado profundo de iones reactivos (DRIE)

Esta técnica de grabación utiliza el proceso químico RIE como se explicó anteriormente. Sin embargo, también utiliza un aspecto físico en el que los iones del plasma pueden expulsar átomos del material si tienen suficiente energía cinética.

Ventajas y desventajas del grabado en seco

| Beneficios | Desventajas |

| No utiliza muchos químicos. | Algunos de los gases utilizados son corrosivos. |

| El proceso es menos caótico. | El equipo necesario para hacer esto es costoso. |

| Es un proceso de grabación más preciso. | Operar equipos especiales requiere un mayor nivel de conocimiento especializado. |

| Los subproductos son más fáciles de eliminar. | |

| Los operadores pueden automatizar el proceso, reduciendo los riesgos operativos. |

Proceso de estampado húmedo

Como sugiere el nombre, este proceso utiliza soluciones líquidas como medio de ataque. Estos líquidos comúnmente se denominan cáusticos. Para realizar el proceso se necesitan grandes cantidades de estos líquidos para crear un baño químico.

Algunos de estos líquidos son muy corrosivos y, por tanto, penetran bajo tierra. Ejemplos de líquidos utilizados son ácido fluorhídrico, ácido clorhídrico, etc.

Para proteger las capas deseadas después de usar baños químicos, los operadores utilizan materiales resistentes a las propiedades corrosivas de los acondicionadores. Ejemplos de estas máscaras son los óxidos, el cromo, el oro, etc.

El proceso es bastante simple. Cuando el sustrato enmascarado entra en contacto con el líquido, el líquido disuelve las capas no deseadas. Después de una exposición suficiente, sólo quedan las partes enmascaradas del sustrato.

Debido a las propiedades isotrópicas de esta técnica, ha perdido popularidad entre los expertos en grabado. Sin embargo, algunos usuarios han encontrado formas de hacer que el proceso sea algo anisotrópico.

Tipos de grabación húmeda

Sólo hay dos modos de funcionamiento para la tecnología de grabado húmedo. Estos son:

1. El método del buceo

Este es el método común de grabado húmedo que utiliza un baño químico. El operador sumerge el sustrato en el baño químico y espera hasta que las capas no deseadas se eliminen por completo.

2. El método de centrifugación y pulverización.

En este método, el sustrato se rocía con el acondicionador mientras se gira y se conecta a una fuente de absorción. Sin embargo, la rotación del sustrato puede no tener ningún efecto real porque la reacción depende de la disposición atómica de la parte expuesta del sustrato.

Ventajas y desventajas del grabado húmedo

| Beneficios | Desventajas |

| No utiliza muchos químicos. | Algunos de los gases utilizados son corrosivos. |

| El proceso es menos caótico. | El equipo necesario para hacer esto es costoso. |

| Es un proceso de grabación más preciso. | Operar equipos especiales requiere un mayor nivel de conocimiento especializado. |

| Los subproductos son más fáciles de eliminar. | |

| Los operadores pueden automatizar el proceso, reduciendo los riesgos operativos. |

¿Cuál es la diferencia entre grabado en seco y grabado en húmedo?

Aunque ambos procesos apuntan al mismo resultado, el enfoque es diferente y el resultado también es ligeramente diferente. En esta sección, resaltaremos las diferencias entre estos dos procesos en un diagrama.

| Grabado en seco | grabación húmeda |

| Este proceso utiliza gases reactivos para el registro. | El grabado húmedo utiliza componentes líquidos (acondicionadores) para el grabado. |

| El grabado en seco es más preciso (es decir, menos socavados o sin socavados) | La técnica de grabado húmedo presenta una mayor selectividad. |

| Los productos químicos utilizados se pueden desechar fácilmente. | La eliminación de grandes cantidades de productos químicos líquidos es más difícil. |

| El proceso se puede automatizar fácilmente. | El proceso requiere una intervención constante por parte del operador. |

| El grabado en seco tiene un mayor nivel de seguridad. | La grabación húmeda puede suponer un peligro para el operador. Por tanto, el nivel de seguridad es menor. |

Aplicaciones de grabado seco y húmedo

El grabado en seco y el grabado en húmedo se utilizan en algunas industrias, siendo la industria electrónica una de las más conocidas. También se utilizan en la industria de maquinaria. Muchos talleres mecánicos utilizan estas tecnologías para procesar logotipos. Ejemplos de estas aplicaciones son:

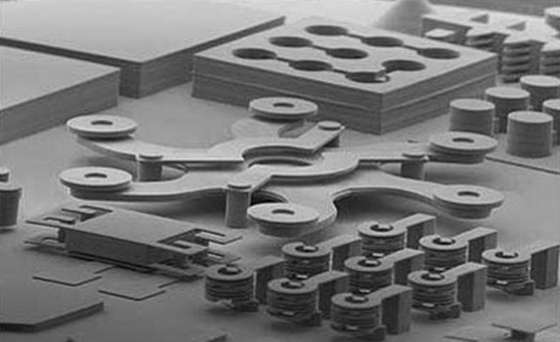

1. Fabricación de semiconductores

El proceso de grabado en seco (particularmente los subtipos de grabado con iones reactivos y grabado con iones reactivos profundos) se usa ampliamente para tratar materiales semiconductores. El grabado de materiales semiconductores es un proceso utilizado para grabar ciertas características necesarias en los dispositivos eléctricos en los que se utilizan.

2. Grabado de PCB

El proceso de grabado húmedo es similar al proceso utilizado en la fabricación de placas de circuito impreso (PCB). Estas placas suelen tener residuos de cobre no deseados y esta técnica se utiliza para eliminarlos. Aunque el nombre real del proceso utilizado es fotolitografía, tiene características operativas similares al proceso de grabado húmedo.

3. Fabricación de instrumentos ópticos.

El grabado es una técnica utilizada para producir diversos instrumentos ópticos como cámaras, obturadores, diafragmas, etc.

4. Fabricación de instrumentos de medida.

El proceso también desempeña un papel en la fabricación de dispositivos de medición como galgas extensométricas, marcos de espejos para galvanómetros, contactos y conectores eléctricos, etc.

Titulación Universitaria

El grabado en húmedo y en seco son dos procesos que desempeñan un papel importante en la fabricación de productos electrónicos y son útiles en una variedad de aplicaciones. Aunque ambos apuntan al mismo resultado, difieren en cómo funcionan y en los diferentes químicos utilizados en el proceso.

Recibe una oferta ahora

Preguntas frecuentes

¿Qué proceso de grabado es la mejor opción: grabado en seco o grabado en húmedo?

El grabado en seco es mejor porque es más seguro y utiliza menos productos químicos. Además, es la mejor opción si desea grabar profundamente en el sustrato y necesita paredes verticales. Sin embargo, el procedimiento es costoso y no se recomienda si su presupuesto es ajustado.

¿Cuál de los dos procesos de grabación es más económico?

El proceso de grabado húmedo es más económico porque requiere principalmente un baño químico.

¿Cuál es la diferencia entre grabado láser y grabado láser?

La diferencia entre los dos métodos radica en la forma en que funcionan y los resultados. El grabado láser implica derretir la superficie del sustrato para crear caracteres en relieve. El grabado láser implica eliminar material de la superficie para crear caracteres incrustados en el material.