I. El principio y la aplicación del ranurado por arco de carbono

1. El principio básico del ranurado por arco de carbono

El ranurado por arco de carbono se basa en la alta temperatura generada por un arco eléctrico entre una varilla de carbono y una pieza de metal para fundir localmente el metal. Luego, el flujo de aire comprimido se utiliza para eliminar el metal fundido, lo que permite crear ranuras en la pieza de trabajo. Este proceso se representa en la Figura 8-1.

1 – Varilla de carbono

2 – Abrazadera de ranurado por arco de carbono

3 – Aire comprimido

4 – Arco eléctrico

5 – Pieza de trabajo

2. Características del ranurado por arco de carbono

1) No requiere gran espacio operativo, ofreciendo un alto grado de flexibilidad y capacidad para trabajar en todas las posiciones.

2) Permite una visión clara de las formas y profundidades de los defectos, aumentando así la tasa de aprobación de reparación del soldador.

3) El ranurado por arco de carbón tiene bajos niveles de ruido, alta eficiencia y baja intensidad de mano de obra, lo que requiere un equipo simple.

4) Puede cortar materiales metálicos que son difíciles de cortar con llama de oxiacetileno.

5) Las desventajas del corte por arco de carbón incluyen humo sustancial, contaminación por polvo y radiación intensa de luz de arco. También requiere una fuente de alimentación de CC de alta potencia, lo que puede resultar costoso y requiere un alto nivel de habilidad operativa.

3. Aplicaciones de ranurado por arco de carbono

1) Se utiliza principalmente para la soldadura de doble cara de materiales de acero con bajo contenido de carbono, acero de baja aleación y acero inoxidable, para la eliminación de raíces.

2) Para estructuras metálicas importantes, recipientes atmosféricos y recipientes a presión, donde hay defectos de soldadura inaceptables que exceden el estándar, se puede utilizar el proceso de ranurado por arco de carbono para eliminar estos defectos antes de la reparación.

3) El ranurado manual por arco de carbono se utiliza comúnmente para preparar chaflanes para piezas pequeñas, piezas individuales o soldaduras irregulares, particularmente chaflanes en forma de U, lo que resalta las ventajas de este proceso.

4) Se utiliza para eliminar rebabas de fundición, rebabas, sistemas de canales, elevadores y defectos superficiales de las piezas fundidas.

5) Se utiliza para cortar acero de alta aleación, cobre, aluminio y sus aleaciones.

El ranurado por arco de carbono no debe utilizarse en placas de acero de baja aleación que sean sensibles al agrietamiento en frío.

II. Equipos, herramientas y materiales para el ranurado por arco de carbono.

1. Equipo de ranurado por arco de carbono

El equipo principal para el ranurado por arco de carbón incluye una fuente de energía y una fuente de aire comprimido.

2. Herramientas de ranurado por arco de carbono

1. Requisitos para alicates de corte por arco de carbono

Los alicates de ranurado por arco de carbono deben cumplir los siguientes tres requisitos básicos.

(1) La varilla de carbono debe estar fijada de forma segura y debe ser fácil de reemplazar.

(2) Los alicates deben tener buena conductividad eléctrica y suministrar aire comprimido con precisión.

(3) El diseño debe ser compacto y fácil de operar.

2. Tipos de sopletes de ranurado por arco de carbono y sus ventajas y desventajas

Desventaja: sólo puede deslizarse en una dirección, izquierda o derecha.

Ventaja de la abrazadera de cepillado neumática con suministro de aire circunferencial: la boquilla está aislada de la pieza de trabajo, con aire comprimido rociado alrededor de la varilla de carbono, lo que permite un enfriamiento uniforme y es adecuada para operaciones en todas las direcciones.

Desventaja: Tiene una estructura compleja y el tornillo que sujeta la varilla de carbono puede provocar fácilmente un cortocircuito con la pieza.

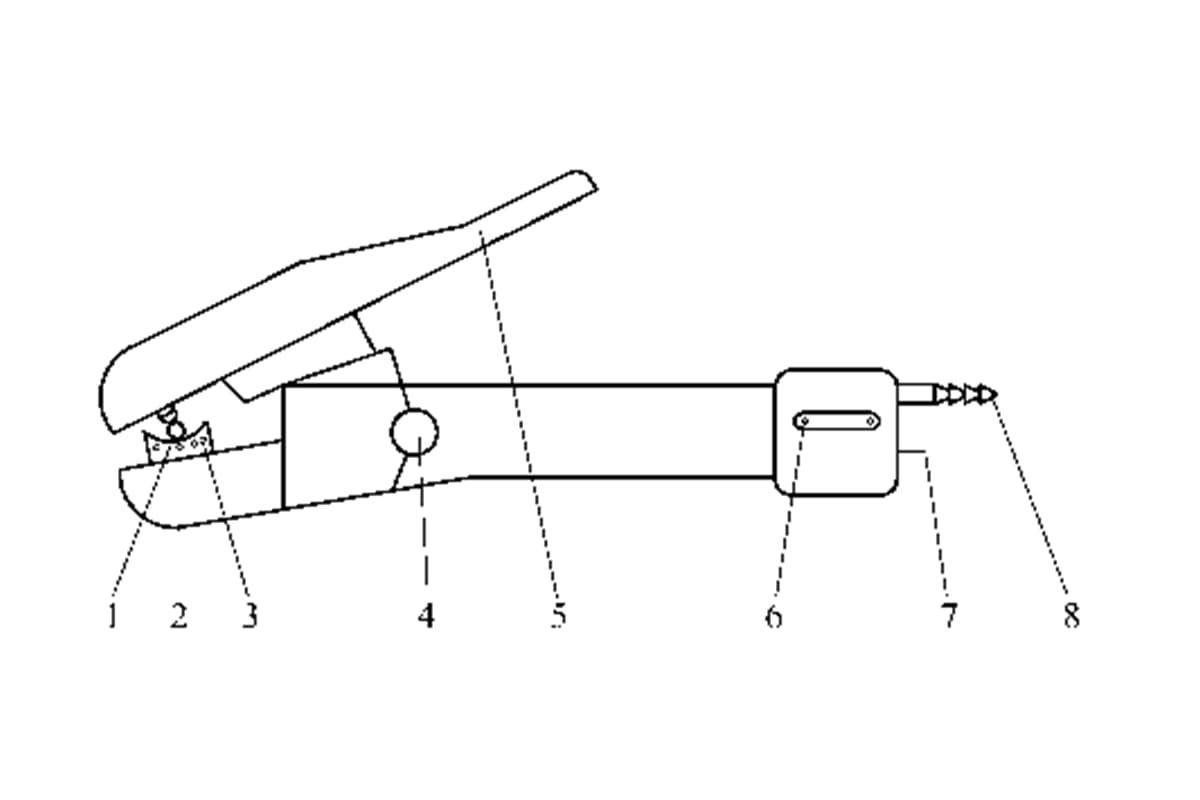

La nueva abrazadera de cepillado de arco de carbono con suministro de aire lateral se muestra en la Figura 8-3.

1 – Varilla de carbono

2 – Agujero de aire

3 – Boca de alicate de ángulo ajustable (boquilla conductora)

4 – Interruptor de aire

5 – Correa de sujeción

6 – Tornillo de fijación de cables

7 – Interfaz de cables

8 – Conector de aire comprimido

3. Manguera combinada de aire eléctrico

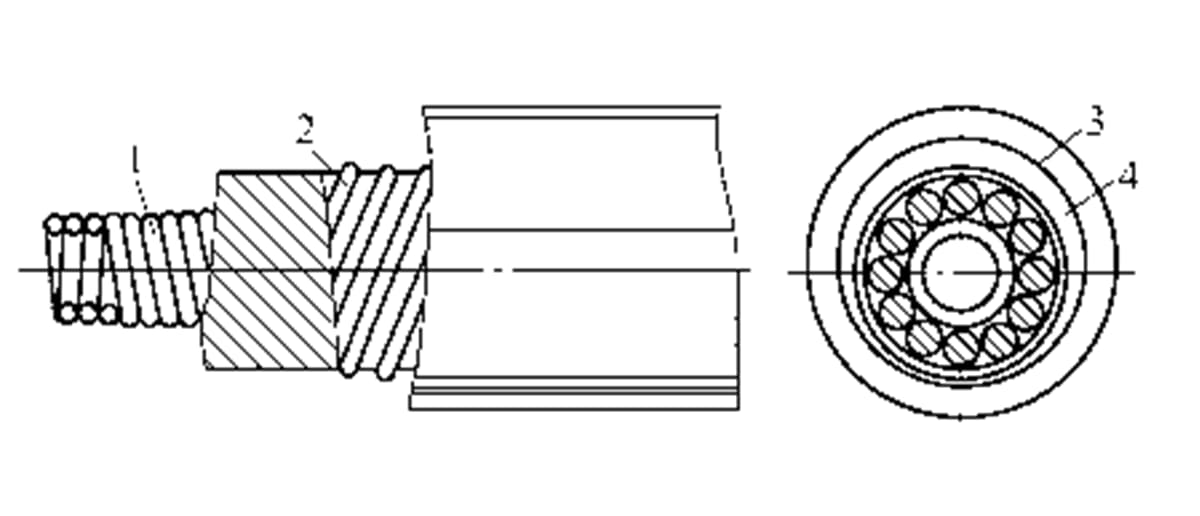

La nueva manguera de aire combinada eléctrica se muestra en la Figura 8-4.

1 – Tubo de resorte

2 – Alambre de acero adicional externo

3 – Tubo de goma de fijación

4 – Conductor multifilar

3. Materiales para el ranurado por arco de carbono.

La varilla de carbono es el principal material consumible en las operaciones de ranurado por arco de carbono. Sirve para conducir electricidad y encender el arco.

El tipo más utilizado es la barra de carbono sólido recubierta de cobre.

Hay dos formas de varillas de carbono: redondas y planas. Las varillas redondas de carbono se utilizan principalmente para limpiar las raíces de soldadura en la parte posterior de los cordones de soldadura o para eliminar defectos durante la reparación de la soldadura. Las varillas planas de carbono, con ranuras más anchas, se pueden utilizar para biselar o cortar hierro fundido, acero aleado y metales no ferrosos.

Los requisitos para las varillas de carbono son:

1. Buena conductividad eléctrica

2. Resistencia a altas temperaturas

3. La varilla de carbono debe tener cierto grado de resistencia.

III. Proceso de ranurado por arco de carbono

1. Parámetros del proceso de ranurado por arco de carbono

Los parámetros del proceso para el ranurado por arco de carbono incluyen la polaridad de la fuente de energía, el diámetro y la corriente de la varilla de carbono, el diámetro de la varilla de carbono y el espesor de la placa, la longitud de protuberancia de la varilla de carbono, el ángulo de inclinación de la varilla de carbono, la presión del aire comprimido, la longitud del arco y la velocidad de ranurado.

1. Polaridad de la fuente de energía

Para el ranurado por arco de carbono de acero con bajo contenido de carbono, acero de baja aleación y acero inoxidable, se utiliza polaridad inversa de corriente continua.

2. Diámetro y corriente de la varilla de carbono.

3. Diámetro de la varilla de carbono y espesor de la placa.

La relación entre el diámetro de la barra de carbono y el espesor de la placa se muestra en la Tabla 8-3.

Relación entre el diámetro de la varilla de carbono y el espesor de la placa (unidad: mm)

| Espesor de la chapa de acero | Diámetro de la varilla de carbono | Espesor de la chapa de acero | Diámetro de la varilla de carbono |

| 3 | 8-12 | 6-7 | |

| 4-6 | 4 | >10 | 7-10 |

| 6-8 | 5-6 | >15 | 10 |

Idealmente, el diámetro de la varilla de carbono debería ser de 2 a 4 mm menor que el ancho de ranura requerido.

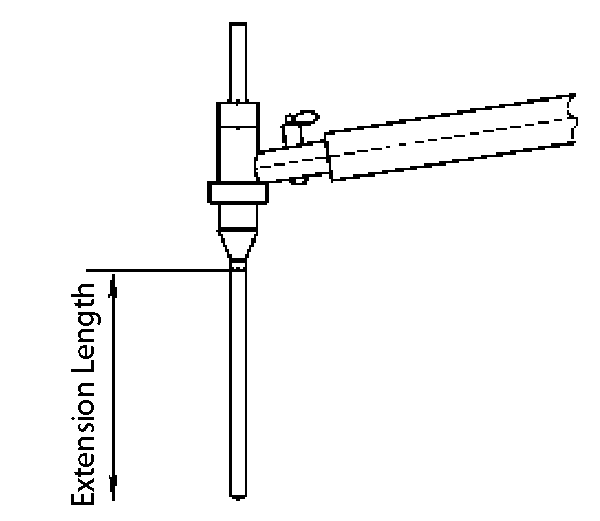

4. Longitud de extensión de la varilla de carbono

La longitud de la extensión de la varilla de carbono se refiere a la distancia desde la boquilla conductora hasta el extremo de la varilla de carbono, como se muestra en la Figura 8-6. La longitud de extensión típica oscila entre 80 y 100 mm.

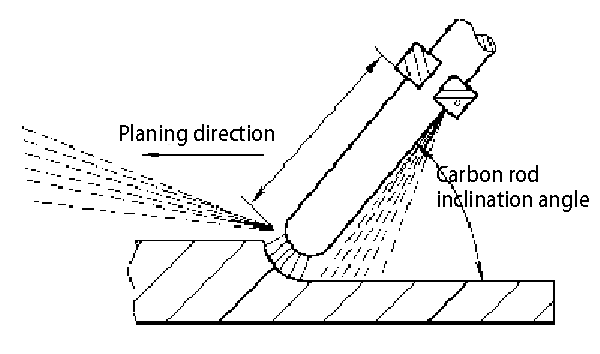

5. Ángulo de inclinación de la varilla de carbono

El ángulo entre la varilla de carbono y la pieza de trabajo a lo largo de la dirección del ranurado por arco de carbono se denomina ángulo de inclinación de la varilla de carbono. Generalmente, el ranurado manual con arco de carbón utiliza un ángulo de inclinación de aproximadamente 25° a 45°. El ángulo de inclinación de la varilla de carbono se ilustra en la Figura 8-7.

6. Presión de aire comprimido

La presión requerida para el aire comprimido suele oscilar entre 0,4 y 0,6 MPa.

7. Longitud del arco

Durante el funcionamiento, se recomienda utilizar un arco corto con una longitud típica de aproximadamente 1 a 2 mm.

8. Velocidad de planificación

Generalmente se considera adecuada una velocidad de cepillado de aproximadamente 0,5 a 1,2 m/min.

2. Operación de ranurado por arco de carbón

1. Operaciones Básicas

(1) Preparativos antes del ranurado

(2) Golpear el arco

(3) Ranurado

2. Biselado

En primer lugar, se debe elegir el ancho de la ranura en forma de U en función del espesor de la placa, luego se debe determinar el diámetro de la varilla de carbono y la corriente de ranurado.

Tenga en cuenta que la línea central de la varilla de carbono debe coincidir con la línea central del bisel. Si estas dos líneas centrales no coinciden, la forma del bisel ranurado será asimétrica.

3. Eliminación de raíces de soldadura

Los soldadores deben seleccionar los parámetros de proceso adecuados según los diferentes materiales y espesores. Cabe señalar que, por lo general, la costura de soldadura interna debe soldarse primero para evitar la necesidad de utilizar ranurado por arco de carbono para eliminar la raíz interna de la soldadura.

Al retirar la raíz exterior de la soldadura, el metal fundido siempre es soplado hacia abajo. Al eliminar la raíz de soldadura en placas más gruesas, es posible que se requieran múltiples pasadas de ranurado para cumplir con los requisitos.

4. Defectos de soldadura por gubia

Al desbastar defectos de soldadura, la corriente de desbaste utilizada debe ser ligeramente menor. Durante el proceso de ranurado, cuando el defecto se vuelve visible, se debe volver a ranurar ligeramente hasta eliminar todos los defectos por completo.

3. Defectos comunes en el ranurado por arco de carbono

1. Inclusión de carbono

2. Inclusión de escoria

3. Manchas de cobre

4. Tamaño y forma irregulares de la gubia.

4. Desbaste por arco de carbono de materiales comunes

1. Ranurado por arco de carbono de acero con bajo contenido de carbono

Después de que el acero con bajo contenido de carbono se procesa con ranurado por arco de carbono, no afecta su soldabilidad.

2. Ranurado por arco de carbono de acero estructural de baja aleación

Para grados de acero con límites elásticos entre 450 y 600 MPa y aquellos con espesor o rigidez estructural considerables, se requiere precalentamiento antes del ranurado con arco de carbono. La temperatura de precalentamiento debe ser igual o ligeramente superior a la temperatura de precalentamiento durante la soldadura.

3. Ranurado por arco de carbono en acero inoxidable.

Cabe señalar la singularidad del ranurado con arco de carbono en acero inoxidable. Evite dañar la superficie de contacto del medio con salpicaduras de arco de carbón. Asegúrese de que la ranura de ranurado del arco de carbón se mantenga alejada de la superficie de contacto del medio.

Para evitar afectar la resistencia a la corrosión intergranular del acero inoxidable, el acero inoxidable con contenido ultra bajo de carbono, que está en contacto con medios altamente corrosivos, no debe utilizar ranurado por arco de carbono para eliminar las raíces. En su lugar, se debe adoptar el rectificado angular.

V. Técnicas operativas de seguridad para el ranurado por arco de carbono

1. Peligros de la excavación con arco de carbono

2. Técnicas operativas seguras para el ranurado por arco de carbón

1) Los operadores deberán utilizar equipos de protección personal de acuerdo con las características y requisitos del trabajo.

2) Verificar que la máquina de soldar esté correctamente conectada a tierra; asegúrese de que el aislamiento en los puntos de conexión sea bueno. Inspeccione que las juntas de las tuberías de aire comprimido estén seguras.

3) Efectuar un control de seguridad de la pieza que se va a ranurar. No se deben arrancar los tubos y recipientes cerrados. Los objetos desconocidos deben ser inspeccionados previamente y confirmados como seguros antes de su operación. El lugar de trabajo debe ser inspeccionado minuciosamente; Los materiales inflamables y explosivos están estrictamente prohibidos en un radio de 10 m para evitar riesgos de incendio.

4) La dirección del flujo de aire no debe mirar a las personas durante la operación. Los trabajos al aire libre deben realizarse en la dirección del viento. Está prohibido el funcionamiento en tiempo de lluvia o nieve para evitar descargas eléctricas.

5) El ranurado por arco de carbón produce una cantidad considerable de polvo y humo. Es necesario mejorar la ventilación en el lugar de trabajo. Cuando se opera dentro de un contenedor, se deben implementar medidas de ventilación, eliminación de humo y polvo. Una persona designada debe supervisar la operación para evitar intoxicaciones o asfixia.

6) Una vez finalizado el trabajo, se debe cortar el suministro eléctrico, se debe cerrar el compresor de aire o el interruptor del tubo de aire, se debe limpiar el espacio de trabajo y solo después de asegurarse de que no haya fuentes de ignición, el operador puede irse. La locación.

7) Otras medidas de seguridad son las mismas que las de la soldadura por arco eléctrico general.