1. ¿Qué es un engranaje?

Un engranaje es un componente mecánico dentado que puede engranar con otros engranajes. Su aplicación en la transmisión mecánica y en todo el campo mecánico es sumamente extensa.

2. La historia de los engranajes

Ya en el año 350 a. C., el famoso filósofo griego Aristóteles escribió sobre engranajes en su literatura.

Alrededor del año 250 a. C., el matemático Arquímedes también describió en su literatura el uso de una turbina y un engranaje helicoidal en un polipasto.

En el reloj de agua de Ktesibios, en Irak, todavía se conservan engranajes de siglos antes de Cristo.

La historia de los engranajes en China se remonta a la antigüedad y tiene una larga y extensa historia. Según los registros históricos, los engranajes se utilizaban ya entre el 400 y el 200 a. C. en la antigua China.

Los engranajes de bronce excavados en la provincia de Shanxi son los más antiguos descubiertos hasta ahora en el mundo. Los coches guiados que reflejaban los logros de la ciencia y la tecnología antiguas eran dispositivos mecánicos que giraban alrededor de mecanismos de engranajes.

Durante el Renacimiento italiano de la segunda mitad del siglo XV, el famoso genio Leonardo da Vinci no sólo dejó una huella imborrable en los aspectos culturales y artísticos, sino que también hizo importantes contribuciones a la historia de la tecnología de engranajes.

Después de más de 500 años, los engranajes actuales aún conservan los bocetos prototipo de aquella época.

(1) Engranaje recto

(2) Cremallera y piñón

(3) Engranaje helicoidal con ejes cruzados

(4) Engranaje cónico

(5) Engranaje cónico hipoide de alta velocidad de transmisión

(6) Engranaje helicoidal

No fue hasta finales del siglo XVII que se empezó a estudiar la forma de los dientes de la rueda, que podían transmitir el movimiento con precisión. Después de la Revolución Industrial en Europa en el siglo XVIII, la aplicación de la transmisión por engranajes se generalizó cada vez más.

Primero se desarrolló el engranaje cicloidal, seguido por el engranaje involuto. A principios del siglo XX, el engranaje involutivo se volvió dominante en su aplicación. Posteriormente, se desarrollaron engranajes como engranajes helicoidales, engranajes de arco, engranajes cónicos y engranajes inclinados.

Hoy en día, la tecnología moderna de engranajes ha logrado grandes avances. Los módulos de engranajes varían de 0,004 a 100 milímetros, el diámetro del engranaje puede variar de 1 milímetro a 150 metros. La capacidad de transmisión de energía puede alcanzar hasta 100.000 kilovatios y la velocidad de rotación puede alcanzar 100.000 revoluciones por minuto. La velocidad circunferencial más alta puede alcanzar hasta 300 metros por segundo.

A nivel internacional, los dispositivos de transmisión de energía se están desarrollando hacia la miniaturización, la alta velocidad y la estandarización. Algunas tendencias en el diseño de engranajes incluyen la aplicación de engranajes especiales, el desarrollo de dispositivos de engranajes planetarios y la investigación y el desarrollo de sistemas de engranajes de baja vibración y bajo ruido.

3. Los engranajes se dividen generalmente en tres categorías principales.

Existen varios tipos de engranajes y el método de clasificación más común se basa en el eje del engranaje.

Generalmente, los engranajes se clasifican en tres tipos: de eje paralelo, de eje de intersección y de eje inclinado.

Engranajes de ejes paralelos: incluidos engranajes rectos, engranajes helicoidales, engranajes internos, cremalleras y cremalleras helicoidales.

Engranajes de ejes de intersección de la UE: incluidos engranajes cónicos rectos, engranajes cónicos en espiral, engranajes cónicos de cero grados, etc.

Engranajes de eje inclinado: incluidos engranajes helicoidales con ejes cruzados, engranajes helicoidales, engranajes cónicos hipoides, etc.

| Tipo de transmisión por engranajes | tipo de equipo | Eficiencia de transmisión (%) | Representación gráfica 3D |

Eje paralelo

|

ruedas dentadas | 98,0-99,5 |

|

| Engranajes helicoidales |

|

||

| Bastidores, bastidores helicoidales |

|

||

| Engranajes internos |

|

||

Eje de intersección

|

Engranajes de inglete | 98,0-99,0 |

|

| Engranajes cónicos rectos |

|

||

| Engranajes cónicos en espiral |

|

||

Eje inclinado

|

Engranajes de tornillo | 70,0-95,0 |

|

| gusanos | 30,0-90,0 |

|

|

| Ruedas helicoidales |

|

La eficiencia enumerada en la tabla anterior es la eficiencia de la transmisión, que no incluye pérdidas en los cojinetes ni lubricación por agitación. El engrane de los pares de engranajes de ejes paralelos y transversales es básicamente rodante y el deslizamiento relativo es muy pequeño, por lo que la eficiencia es alta.

El engrane de pares de engranajes de eje escalonado, como engranajes helicoidales y engranajes helicoidales, tiene un impacto significativo en la fricción porque logran la transmisión de potencia a través de un deslizamiento relativo, provocando una reducción en la eficiencia de transmisión en comparación con otros engranajes.

La eficiencia de los engranajes se refiere a la eficiencia de transmisión de los engranajes en su condición normal de ensamblaje.

Si hay una instalación incorrecta, especialmente cuando la distancia de montaje del engranaje cónico es incorrecta y causa error en la intersección del mismo bisel, su eficiencia disminuirá significativamente.

3.1 Engranajes de ejes paralelos

1. Engranajes rectos

Engranajes cilíndricos cuyas líneas de dientes y líneas axiales son paralelas. Se utilizan ampliamente en la transmisión de energía porque son fáciles de procesar.

2. Estante

Un engranaje recto que engrana con engranajes rectos. Puede verse como un caso especial en el que el diámetro primitivo del engranaje recto se vuelve infinitamente grande.

3. Engranajes internos

Engranajes con dientes mecanizados en el interior de un anillo que engranan con engranajes rectos. Se utilizan principalmente en aplicaciones como mecanismos de transmisión de engranajes planetarios y acoplamientos de engranajes.

4. Engranajes helicoidales

Engranajes cilíndricos con hileras de dientes en forma de hélice. Se utilizan ampliamente debido a su alta resistencia y funcionamiento suave en comparación con los engranajes rectos. Generan empuje axial durante la transmisión.

5. Estante helicoidal

Un engranaje de cremallera que engrana con engranajes helicoidales. Es equivalente al caso en el que el diámetro de paso del engranaje helicoidal se vuelve infinitamente grande.

6. Engranajes en espiga

Engranajes formados por dos engranajes helicoidales con ángulos de hélice opuestos. Tienen la ventaja de no generar empuje axial.

3.2 Engranajes de ejes de intersección

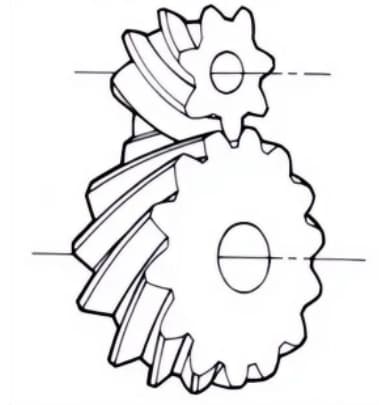

1. Engranajes cónicos rectos

Engranajes cónicos con filas de dientes paralelos a la generatriz del cono. Son relativamente fáciles de fabricar en comparación con otros tipos de engranajes cónicos.

Por lo tanto, se utilizan ampliamente en aplicaciones de engranajes cónicos para transmisión de potencia.

2. Engranajes cónicos en espiral

Engranajes cónicos con líneas de dientes curvadas y ángulo de hélice. Aunque son más difíciles de fabricar que los engranajes cónicos rectos, se utilizan ampliamente como engranajes de alta resistencia y bajo ruido.

3. Engranajes cónicos cero

Engranajes cónicos curvos con ángulo de hélice de cero grados. Tienen las características de los engranajes cónicos rectos y espirales, con la superficie del diente sometida a la misma situación de fuerza que los engranajes cónicos rectos.

3.3 Engranajes de eje escalonado

1. Par de engranajes helicoidales

El término "par de engranajes helicoidales" se refiere a una combinación de un tornillo sin fin y una rueda helicoidal que engrana con él. La característica más importante del par de engranajes helicoidales es que se puede obtener una gran relación de transmisión con un solo par y funcionan silenciosamente. Sin embargo, su baja eficiencia es una desventaja.

2. Par de engranajes helicoidales y engranajes helicoidales.

Término utilizado cuando se utilizan pares de engranajes helicoidales cilíndricos para la transmisión entre ejes escalonados. Se pueden utilizar en el caso de pares de engranajes helicoidales o entre pares de engranajes helicoidales y rectos. Aunque funcionan sin problemas, sólo son adecuados para su uso con cargas ligeras.

3.4 Otros engranajes especiales

1. Engranajes frontales

Engranajes en forma de disco que pueden engranar con engranajes rectos o helicoidales. Se utilizan para la transmisión entre ejes ortogonales y ejes escalonados.

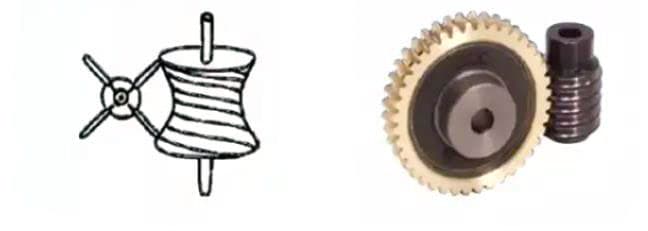

2. Par de engranajes helicoidales con forma de reloj de arena

El término "par de engranajes helicoidales en forma de reloj de arena" se refiere a una combinación de una rueda helicoidal en forma de reloj de arena y una rueda helicoidal que engrana con ella. Aunque son más difíciles de fabricar en comparación con los pares de engranajes helicoidales cilíndricos, pueden transmitir cargas pesadas.

3. Engranajes hipoides

Engranajes cónicos utilizados para la transmisión entre ejes escalonados. Los engranajes más grandes y más pequeños se mecanizan excéntricamente, similar al caso de los engranajes cónicos en espiral. El principio de la malla es muy complejo.

4. Terminología básica y cálculos de dimensiones de engranajes.

Gears tiene terminología y métodos de presentación distintos. Para mejorar la comprensión de los engranajes, a continuación se presentan algunas terminologías básicas de uso común.

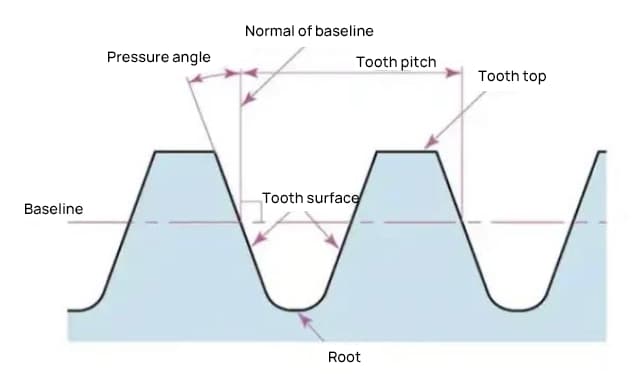

1. Nombres de las piezas del engranaje.

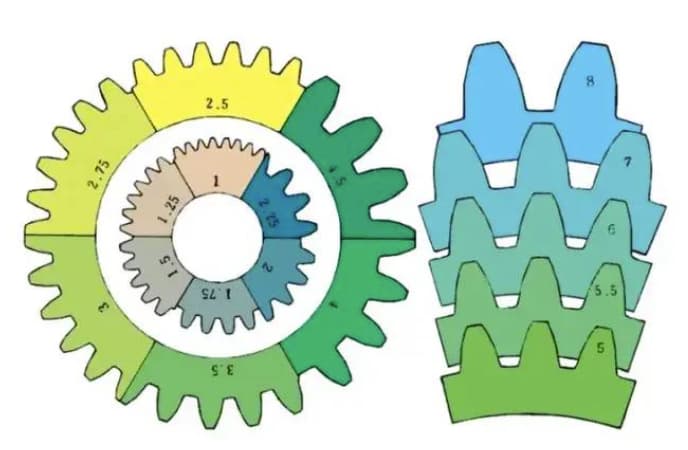

2. El término utilizado para indicar el tamaño de un engranaje se llama módulo

m1, m3, m8… se conocen como módulo 1, módulo 3, módulo 8 respectivamente. El módulo se utiliza universalmente en todo el mundo para indicar el tamaño de los engranajes, utilizando el símbolo m (módulo) y números (milímetros) para representar el tamaño de los dientes.

Cuanto mayor sea el número, mayor será el engranaje.

En países que utilizan unidades imperiales, como Estados Unidos, el tamaño de los dientes se indica con el símbolo DP (paso diametral) y números (número de dientes para un engranaje con un diámetro de paso de 1 pulgada).

Por ejemplo: DP24, DP8, etc. También existe una comparación y un método especial para indicar el tamaño de los dientes utilizando el símbolo CP (paso circular) y números (milímetros) como CP5, CP10.

El paso (p) se puede obtener multiplicando el módulo por pi. El paso es la longitud entre dientes adyacentes.

La fórmula es: p = pi xm

Comparación del tamaño de los dientes para diferentes módulos:

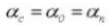

3. Ángulo de presión

El ángulo de presión es un parámetro que determina la forma de los dientes del engranaje. Se refiere a la inclinación de la superficie de los dientes del engranaje y generalmente se establece en 20 grados (α).

Hasta ahora eran habituales los engranajes con un ángulo de presión de 14,5 grados.

El ángulo de presión es el ángulo formado entre el radio y la tangente de la forma del diente en un punto específico de la superficie del diente (generalmente el nudo). Como se muestra en la imagen, α es el ángulo de presión. α' es también un ángulo de presión, ya que α' = α.

Cuando el estado de engrane del engranaje A y el engranaje B se ve desde el nodo, el engranaje A empuja el engranaje B fuera del nodo. En este momento, la fuerza impulsora actúa sobre la normal común del engranaje A y del engranaje B. En otras palabras, la normal común es la dirección de la fuerza y la dirección de la presión, siendo α el ángulo de presión.

El módulo (m), el ángulo de presión (α) y el número de dientes (z) son los tres parámetros básicos de un engranaje. Sobre esta base, cada parte del engranaje se calcula en términos de tamaño.

4. Anexo y Dedendum

La altura de un diente de engranaje está determinada por el módulo (m).

La altura total del diente es h=2,25m (= altura del apéndice + altura del apéndice).

La altura del addendum (ha) es la altura desde la punta del diente del engranaje hasta el círculo primitivo. ha=1m.

La altura del dedendum (hf) es la altura desde la raíz del diente del engranaje hasta el círculo primitivo. frecuencia cardíaca = 1,25 m.

La referencia para el espesor del diente(s) del engranaje es medio paso. s=πm/2.

5. Diámetro del engranaje

El parámetro que determina el tamaño de un engranaje es el diámetro del círculo primitivo (d). Con base en el círculo primitivo, se puede determinar el paso, el espesor, la altura, la altura del apéndice y la altura del apéndice del engranaje.

El diámetro del círculo primitivo es d = zm.

El diámetro del círculo adicional es da=d+2m.

El diámetro del círculo de dedendum es df=d-2,5 m.

El círculo de paso no se puede ver directamente en el engranaje real porque es un círculo supuesto que se utiliza para determinar el tamaño del engranaje.

6. Distancia entre centros y espacio libre

Cuando los círculos primitivos de un par de engranajes engranan tangencialmente, la distancia entre centros es la mitad de la suma de los diámetros de los círculos primitivos.

Distancia al centro a=(d1+d2)/2

El juego es un factor importante para lograr un engrane suave de los engranajes durante el engrane. Es el espacio entre las superficies de los dientes cuando un par de engranajes están engranados.

También existe juego en dirección a la altura de los dientes del engranaje. Este juego se conoce como juego axial o juego (c). El juego (c) es la diferencia entre el diámetro del círculo de raíz de un engranaje y el diámetro del círculo de punta de su engranaje correspondiente.

Espacio libre c=1,25m-1m=0,25m

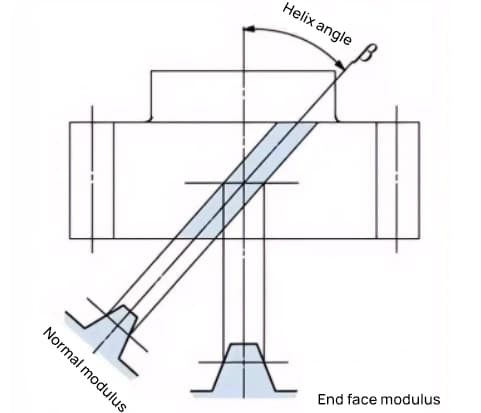

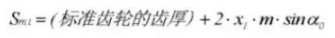

7. engranaje helicoidal

Un engranaje cuyos dientes están torcidos en espiral después de un engranaje recto se llama engranaje helicoidal. La mayoría de los cálculos geométricos para un engranaje recto son aplicables a un engranaje helicoidal. Existen dos tipos de engranajes helicoidales en función de sus superficies de referencia:

- Referencia de la cara del extremo (perpendicular al eje) (módulo de la cara del extremo/ángulo de presión)

- Referencia de flanco (diente perpendicular) (módulo normal/ángulo de presión)

- La fórmula para la relación entre el módulo de la cara final (mt) y el módulo normal (mn) es mt=mn/cosβ.

8. Dirección y malla de la hélice.

Para los engranajes helicoidales, como los engranajes helicoidales y los engranajes cicloidales, cuyos dientes tienen forma helicoidal, la dirección de la hélice y el engrane son fijos.

La dirección de la hélice se refiere a cuando el eje del engranaje apunta hacia arriba y hacia abajo, la dirección de los dientes es hacia la parte superior derecha como "derecha" y hacia la parte superior izquierda como "izquierda" cuando se ve desde el frente. A continuación se muestra el engrane de varios tipos de engranajes.

5. El perfil de diente más utilizado para engranajes es el perfil de diente involuto.

Si los dientes equidistantes sólo están divididos en la periferia exterior de la rueda de fricción, equipados con proyecciones y luego engranan y giran entre sí, pueden surgir los siguientes problemas:

Cuando la transmisión de engranajes necesita ser silenciosa y suave, se utilizan curvas involutas.

1. ¿Qué es una curva involuta?

Una curva de involuta es una curva que se obtiene enrollando un alambre con un lápiz alrededor de la periferia exterior de un cilindro y soltando gradualmente el alambre hasta dejarlo tenso.

La curva dibujada por el lápiz es la curva involuta y la periferia exterior del cilindro se llama círculo base.

2. Un ejemplo de un engranaje involuto de 8 dientes.

Divide el cilindro en 8 partes iguales y ata 8 lápices para dibujar 8 curvas envolventes. Luego enrolla los hilos en la dirección opuesta y dibuja 8 curvas más usando el mismo método. Se trata de un engranaje de 8 dientes con curvas envolventes como perfil de diente.

3. Ventajas de los engranajes involutos

Las ventajas de los engranajes involutivos incluyen su capacidad para transmitir una relación de velocidad constante, un funcionamiento suave debido a su patrón de contacto que cambia gradualmente y una baja sensibilidad a las variaciones de la distancia entre centros.

4. Círculo base y círculo fundamental

El círculo base es el círculo fundamental que forma el perfil circundante del diente. El círculo primitivo es el círculo de referencia que determina el tamaño del engranaje. El círculo base y el círculo primitivo son dimensiones geométricas importantes de los engranajes.

El perfil de la involuta del diente es una curva formada en el exterior del círculo base y el ángulo de presión en el círculo base es cero.

5. Engranaje dentado involuto

Cuando se engranan dos engranajes de espiral estándar, sus círculos primitivos son tangentes entre sí a la distancia central estándar. La apariencia del engrane de los dos engranajes se asemeja a la transmisión de dos ruedas de fricción con diámetros d1 y d2, respectivamente.

Sin embargo, el engrane de las ruedas dentadas depende en realidad del círculo base y no del círculo primitivo.

Los puntos de contacto entre los dientes engranados de dos engranajes se mueven a lo largo de la línea de acción en la secuencia de P1, P2 y P3.

Preste atención al diente amarillo del engranaje impulsor. Después de que este diente comienza a engranar, el engranaje se encuentra en un estado de engrane de dos dientes (P1, P3) durante un período de tiempo. La malla continúa y cuando el punto de contacto se mueve al punto P2 en el círculo primitivo, solo queda un diente en la malla.

El engrane continúa, y cuando el punto de contacto se mueve al punto P3, el siguiente diente del engranaje comienza a engranar con el punto P1, formando nuevamente un estado de engrane de dos dientes. De esta manera, el engrane de dos dientes y el engrane de un diente de los engranajes interactúan y transmiten repetidamente el movimiento de rotación.

La línea tangente común entre los círculos base, AB, se llama línea de acción. Los puntos de contacto de los pares de engranajes están todos en esta línea de acción.

Con un diagrama ilustrativo, es como un cinturón que discurre por las periferias exteriores de dos círculos básicos y transmite energía mediante un movimiento de rotación.

6. El desplazamiento del engranaje se divide en desplazamiento positivo y desplazamiento negativo.

El perfil de los dientes del engranaje que utilizamos habitualmente es generalmente una evoluta estándar, pero también hay situaciones en las que es necesario cambiar los dientes del engranaje, como ajustar la distancia entre centros o evitar el corte socavado del engranaje más pequeño.

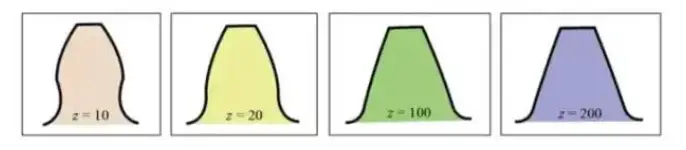

1. Número y forma de los dientes del engranaje.

La curva involuta de la forma del diente varía con el número de dientes. Cuantos más dientes hay, más tiende la curva de la forma del diente hacia una línea recta.

A medida que aumenta el número de dientes, la forma de la raíz del diente se vuelve más gruesa y aumenta la resistencia de la rueda dentada.

En el gráfico anterior, se puede ver que para un engranaje con 10 dientes, parte del perfil de la espiral del diente en la raíz del diente se elimina, lo que resulta en un corte socavado.

Sin embargo, adoptando un desplazamiento positivo para el engranaje con z = 10, aumentando el diámetro del círculo addendum y aumentando el espesor de los dientes del engranaje, se puede obtener la misma resistencia de un engranaje con 200 dientes.

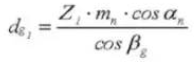

2. Cambios de marcha

El siguiente diagrama muestra el diagrama esquemático de un engranaje de 10 dientes con desplazamiento positivo. Durante el corte de engranajes, la cantidad de movimiento de la herramienta a lo largo de la dirección radial se denomina cantidad de desplazamiento radial (denominada cantidad de desplazamiento) xm(mm).

- xm = Cantidad de desplazamiento (mm)

- x = Coeficiente de desplazamiento

- m = Módulo (mm)

Mediante el desplazamiento positivo del perfil del diente aumenta el espesor del diente del engranaje y también aumenta el diámetro exterior (diámetro circular adicional).

Al adoptar un desplazamiento positivo, se puede evitar la reducción de marchas. Cambiar de marcha también puede lograr otros propósitos, como cambiar la distancia entre centros. El desplazamiento positivo puede aumentar la distancia entre centros, mientras que el desplazamiento negativo puede reducirla.

Independientemente de si se trata de un engranaje con desplazamiento positivo o negativo, existen limitaciones en cuanto al valor del desplazamiento.

3. Desplazamiento positivo y negativo

El desplazamiento puede ser positivo o negativo. Aunque la altura del diente es la misma, el grosor del diente es diferente. Un engranaje con un espesor de dientes más grueso es un engranaje de desplazamiento positivo, mientras que un engranaje con un espesor de diente reducido es un engranaje de desplazamiento negativo.

Cuando no es posible cambiar la distancia central entre dos engranajes, se puede aplicar un cambio positivo al engranaje más pequeño (para evitar socavar) y se puede aplicar un cambio negativo al engranaje más grande para obtener la misma distancia central. En este caso, el valor absoluto del valor de desplazamiento es igual.

4. Cambio de marcha

Los engranajes estándar engranan cuando sus círculos primitivos son tangentes entre sí. El engrane de los engranajes desplazados, como se muestra en la figura, es tangente entre sí en el círculo de engrane.

El ángulo de presión sobre el círculo de malla se llama ángulo de malla. El ángulo de engrane es diferente del ángulo de presión en el círculo primitivo (ángulo de presión del círculo primitivo) y es un factor importante en el diseño de engranajes desplazados.

5. Función de cambio de marcha

El cambio de marchas puede evitar cortes provocados por un pequeño número de dientes durante el mecanizado. La distancia central deseada se puede obtener mediante compensación.

En un par de engranajes con una gran diferencia en el número de dientes, se puede aplicar un cambio positivo al engranaje más pequeño que se desgasta fácilmente para aumentar el espesor de los dientes, mientras que se puede aplicar un cambio negativo al engranaje más grande para reducir el espesor de los dientes, el orden para hacer La esperanza de vida de los dos engranajes es más comparable.

7. Precisión del engranaje

Los engranajes son componentes mecánicos que transmiten potencia y rotación. Los principales requisitos para el rendimiento del engranaje son:

Para cumplir con los requisitos anteriores, mejorar la precisión de los engranajes será una tarea necesaria.

1. Clasificación de la precisión de los engranajes

La precisión del engranaje se puede dividir en tres categorías:

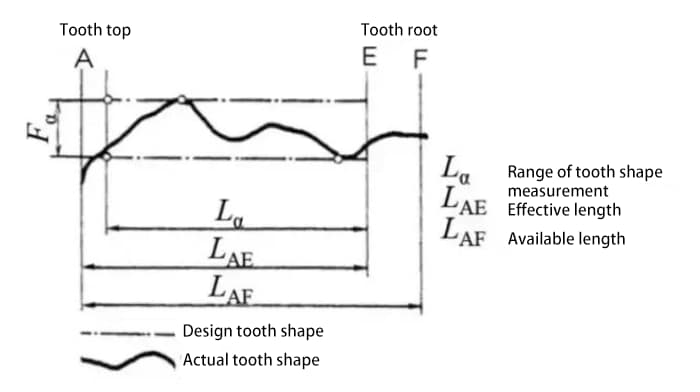

a) Precisión del perfil de la involuta del diente – precisión del perfil del diente

b) Precisión de la línea del flanco del diente en la superficie del diente – precisión de la línea del diente

c) Precisión de la posición de los dientes/ranuras.

2. Error en el perfil del diente

El error del perfil de los dientes se refiere al error entre el perfil de los dientes del engranaje real y el perfil de los dientes teórico.

Hay muchos factores que afectan el error del perfil del diente, como las vibraciones de la herramienta y la máquina herramienta durante el proceso de corte.

El error en el perfil de los dientes afecta el rendimiento y el ruido del engranaje. Por lo tanto, es necesario controlar el error del perfil del diente dentro del rango permitido.

3. Error en la línea de los dientes

4. Error de tono

Mida el valor del paso en el círculo de medición centrado en el eje del engranaje.

La desviación del paso de un solo diente (fpt) es la diferencia entre el paso real y el paso teórico.

La desviación total acumulada del paso (Fp) se utiliza para evaluar la desviación de todo el paso del engranaje. El valor de amplitud total de la curva de desviación de tono acumulada representa la desviación de tono total.

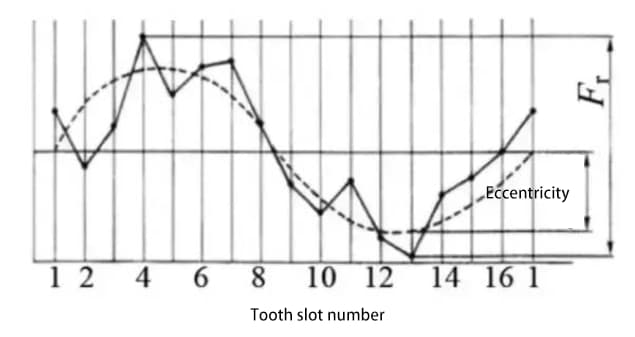

5. Excentricidad radial (Fr)

Coloque una sonda (esférica o cilíndrica) sucesivamente en la ranura del diente y mida la diferencia entre las distancias radiales máxima y mínima desde la sonda al eje del engranaje. La excentricidad del eje del engranaje es uno de los factores que contribuyen al descentramiento radial.

6. Desviación compuesta radial (Fi”)

Hasta ahora, los métodos que hemos descrito para evaluar la precisión de los engranajes, como la forma de los dientes, el paso y la precisión de los flancos de los dientes, son todos métodos para evaluar la precisión de un engranaje individual.

Por el contrario, existe otro método que evalúa la precisión del engranaje realizando una prueba de engrane de dos dientes en el engranaje en combinación con un engranaje de medición. Las dos superficies del engranaje probado engranan con el engranaje de medición y giran durante un ciclo completo. Se registra el cambio en la distancia al centro.

La siguiente figura muestra los resultados de la prueba para un engranaje con 30 dientes. Hay un total de 30 líneas de onda para el descentramiento radial de composite de un solo diente.

El valor de descentramiento del compuesto radial es aproximadamente la suma del descentramiento del compuesto radial y el descentramiento del compuesto radial de un solo diente.

7. La correlación entre varios aspectos de la precisión del engranaje.

Las distintas partes de la precisión del engranaje están relacionadas entre sí. En términos generales, la desviación radial está fuertemente correlacionada con otros errores y también existe una fuerte correlación entre varios errores de tono.

8. Los requisitos para engranajes de alta precisión son:

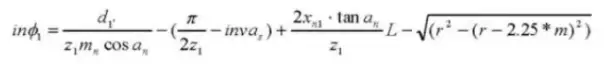

8. Fórmulas de cálculo de marchas:

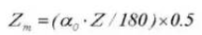

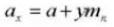

Ángulo espiral en una sección cilíndrica normal:

Ángulo de espiral en un cilindro base:

Ángulo de centrado del espesor del diente:

Diámetro del pasador:

Factor de corrección de distancia central:

Cálculo de engranajes rectos estándar (piñón ①, rueda dentada ②)

1. Número de dientes en el engranaje estándar

2. Engranaje recto con perfil de engranaje de espiral estándar

3. Módulo m

4. Ángulo de presión

5. Número de dientes

6. Profundidad efectiva de los dientes

7. Toda la profundidad del diente.

8. Juego del engranaje

9. Diámetro del círculo parcial de referencia.

10. Diámetro exterior

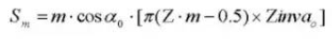

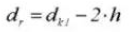

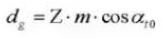

11. Diámetro de la raíz

12. Diámetro del círculo base

13. Paso circular

14. Paso diametral normal

15. Grosor de los dientes circulares

16. Grosor de los dientes cordales

17. Altura de los dientes de la varilla medidora de aceite del cambio

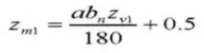

18. Número de dientes transversales

19. Grosor del diente

20. Diámetro del pasador

21. Dimensión de medición cilíndrica

Fórmula para calcular los engranajes rectos desplazados (piñón ①, engranaje ②):

1. Perfil transversal del diente del engranaje

2. Relación de contacto del perfil del diente de la herramienta

3. Módulo m

4. Ángulo de presión

5. Número de dientes Z

6. Profundidad efectiva de los dientes

7. Toda la profundidad del diente.

8. Juego del engranaje C

9. Relación de contacto transversal

10. Distancia central

11. Diámetro del círculo parcial de referencia.

12. Ángulo de presión de funcionamiento

13. Diámetro del círculo primitivo

14. Diámetro exterior

15. Diámetro adicional

16. Diámetro de paso

17. Paso circular

18. Paso diametral normal

19. Grosor de los dientes circulares

20. Grosor de los dientes cordales

21. Altura de los dientes del calibrador Vernier del engranaje

22. Número de dientes transversales

23. Grosor del diente transversalmente

24. Diámetro de la punta

25. Dimensión de medición transversal

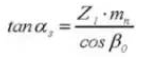

Fórmula para calcular engranajes helicoidales estándar (sistema normal) (piñón ①, engranaje ②)

1. Patrón de perfil de diente de engranaje

2. Sección de referencia del sistema de perfil de diente normal.

3. Engranaje helicoidal de perfil de diente de herramienta

4. Módulo

5. Ángulo de presión

6. Número de dientes

7. Dirección de la hélice

8. Profundidad efectiva de los dientes

9. Toda la profundidad del diente.

10. Ángulo de presión frontal

11. Distancia central

12. Diámetro del círculo parcial de referencia.

13. Diámetro exterior

14. Diámetro de la raíz

15. Diámetro de paso

16. Ángulo de hélice en el círculo base

17. Argumento

18. Paso Circular (Sistema Normal)

19. Paso Diametral Normal (Sistema Normal)

20. Grosor del diente circular (Sistema normal)

21. Número equivalente de dientes en un engranaje recto estándar

22. Grosor del diente cordal.

23. Profundidad de los dientes del calibrador a vernier del engranaje

24. Número de dientes transversales

25. Grosor del diente transversalmente

26. Diámetro de la punta

27. Dimensión de medición cilíndrica

28. Juego del engranaje f

Fórmula para calcular engranajes helicoidales desplazados (sistema normal) (piñón ①, engranaje ②):

1. Perfil de diente de engranaje desplazado

2. Sección de referencia del sistema de perfil de diente normal.

3. Engranaje helicoidal de perfil de diente de herramienta

4. Módulo (Sistema Normal)

5. Ángulo de presión (sistema normal)

6. Número de dientes

7. Dirección de la hélice

8. Profundidad efectiva de los dientes

9. Toda la profundidad del diente.

10. Relación de contacto transversal

11. Distancia central

12. Módulo Normal

13. Ángulo de presión frontal (sistema normal)

14. Número equivalente de dientes en un engranaje recto estándar

15. Ángulo de presión normal del sistema

16. Diámetro del círculo parcial de referencia.

17. Diámetro exterior

18. Diámetro primitivo de los dientes en contacto.

19. Diámetro de paso

20. Ángulo de hélice en el cilindro base

21. Grosor de los dientes circulares

22. Grosor del diente cordal.

23. Altura de los dientes del calibrador Vernier del engranaje.

24. Número de dientes transversales

25. Grosor del diente transversalmente

26. Diámetro del pasador.

27. Dimensión de medición cilíndrica