1. Gas de soldadura láser

En la soldadura láser, se utiliza un gas protector para mejorar los resultados de la soldadura y evitar la acumulación de sedimentos en las herramientas láser. El gas de protección se puede dividir en tres categorías: gas auxiliar (gas MDE), gas de protección y gas de chorro.

El gas auxiliar, particularmente útil en la soldadura láser de granate de itrio y aluminio, ayuda a reducir la absorción del rayo láser en el plasma de vapor metálico. El gas de protección, a su vez, expulsa el aire de la zona de soldadura para evitar cualquier reacción con los componentes del aire.

El gas jet se utiliza en procesos de soldadura que producen cantidades excesivas de salpicaduras y vapor. La cortina de aire dirige el gas desde la cortina de aire al cabezal de mecanizado en un ángulo de 90 grados a través de una boquilla, protegiendo el cabezal de mecanizado de salpicaduras y niebla durante la soldadura. La cortina de aire no afecta al metal fundido ni al gas protector.

2. ¿Cuál es la función del gas protector?

El láser produce un haz de energía necesario para el proceso de soldadura. Esta energía se dirige a la posición conjunta de la pieza de trabajo a través de una combinación de un espejo de dirección, un cable óptico láser y un dispositivo de enfoque.

Para garantizar una guía precisa del rayo láser enfocado, la pieza de trabajo debe posicionarse y sujetarse correctamente. A continuación, el elemento óptico de enfoque se mueve a lo largo de la posición de la costura, dirigiendo el rayo láser hacia la pieza de trabajo.

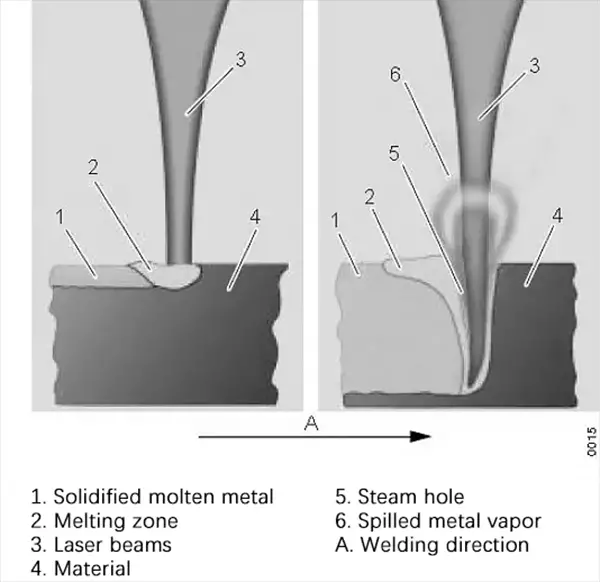

La alta densidad de potencia del rayo láser en el punto de enfoque hace que el material se derrita y una pequeña porción se vaporice. La presión del vapor metálico que fluye es tan fuerte que forma un pequeño agujero conocido como "ojo de cerradura". Este ojo de cerradura penetra en el material a varios milímetros de profundidad.

Cuando la lente de enfoque se mueve por encima de la pieza de trabajo, el ojo de cerradura también se mueve debajo de la lente de enfoque. Esto permite que el metal fundido fluya, lo que hace que el material fundido se solidifique formando una soldadura hermética.

Sin embargo, muchos metales pueden reaccionar con componentes presentes en el aire en estado fundido, lo que provoca una reducción de la calidad de la soldadura. El gas de protección expulsa estos componentes del aire, incidiendo positivamente en las características de la soldadura.

3. Gas protector

El gas inerte se utiliza comúnmente en la soldadura láser de metales debido a sus propiedades de no reaccionar, o rara vez reaccionar, con el material de la matriz. Algunos gases protectores recomendados incluyen nitrógeno (N2), argón (AR) y helio (He).

Es importante señalar que los gases industriales suelen contener pequeñas cantidades de impurezas. La pureza del gas se indica a través de un sistema digital, donde el primer número representa la cantidad de nueves en el valor porcentual y el segundo número representa el último dígito del valor porcentual. Por ejemplo, He 4,6 indica una pureza de helio del 99,996 % (en volumen).

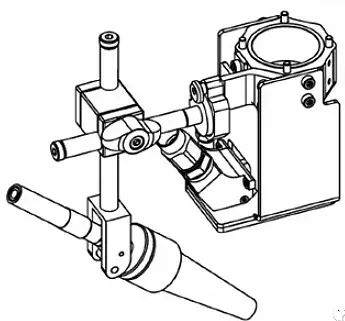

La vida útil de una bombona de gas se puede calcular fácilmente. El gas de soldadura se almacena en cilindros de gas; un cilindro de almacenamiento de gas típico contiene 50 litros de gas a una presión de 200 bar.

- T: vida útil

- V: Volumen del cilindro de gas.

- P: Presión inflacionaria

- P: Consumo de gas unitario

Ejemplo:

V = 50l,p = 200bar,Q =40l/h → T = 50l • 200bar/40l/h = 250h

Nitrógeno (N2)

El nitrógeno es un gas inerte incoloro e inodoro adecuado para soldar acero al cromo-níquel. Sin embargo, no se recomienda su uso con aleaciones de circonio y materiales de titanio, ya que aunque es inactivo, puede formar compuestos con estos materiales.

Es importante tener en cuenta que al soldar acero con nitrógeno, la presencia de nitrógeno puede reducir ligeramente la resistencia a la oxidación al disolver el cromo y el níquel en el acero.

Recomendación

La siguiente tabla proporciona una descripción general de los gases de protección recomendados.

| Aire | Él | norte 2 | Observación | |

| Aluminio y aleación de aluminio. | – | + | – | Se pueden formar soldaduras suaves y brillantes con hidrógeno o una mezcla de hidrógeno.

El uso de hidrógeno provocará poros en el material. El gas que contiene hidrógeno provocará poros en el material. Se pueden formar soldaduras de muy alta calidad al soldar con dióxido de carbono (CO2) o una mezcla de hidrógeno/dióxido de carbono. Sin embargo, la suavidad y el brillo de estas soldaduras son ligeramente pobres. |

| Acero al cromo níquel | + | – | + | Se recomienda utilizar argón en dispositivos propensos al desbordamiento de gas porque es más pesado que el nitrógeno. Para evitar la corrosión, se debe utilizar argón porque el nitrógeno reacciona con el cromo y el níquel del material. |

| Titanio y aleaciones de titanio. | + | – | + | El titanio reacciona fuertemente con los componentes del aire. Mientras la temperatura de la soldadura después del enfriamiento siga siendo de 200 ℃, es necesario cubrir completamente el baño de solución con argón (por ejemplo, se puede usar una guantera). |

| aleación de cromo | + | – | – | – |

| Cobre | – | – | – | Generalmente no es necesario utilizar gas protector al soldar cobre. |

Sugerencias para el gas de protección de materia prima: “+” = sí, “-” = no

Nota: Al soldar en dispositivos estrechos, se produce un autoprotección cuando el vapor del metal expulsa el oxígeno del entorno circundante. En este caso no es necesario el uso de gas protector.

4. Entrada de gas protector

Las formas de insertar gas protector en la posición de procesamiento son:

- Pasar por las boquillas

- Dispositivo de fijación mediante banco.

Los siguientes parámetros deben configurarse de manera óptima para su uso:

- Tipo de gas, gas puro o gas mixto

- Ángulo de incidencia

- Rango de incidente

- flujo de aire

- Geometría de la boquilla.

La cantidad de entrada de gas de protección debe ajustarse en función del tipo de láser (continuo o pulsado), la velocidad de soldadura y el tipo de soldadura. TRUMPF suministra algunas boquillas estándar, que se describirán con más detalle en la información siguiente.

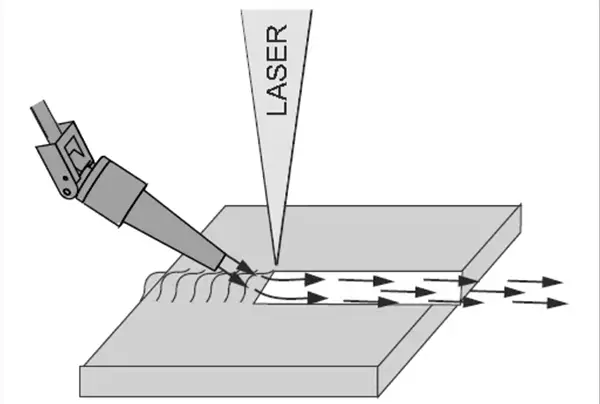

Suministro lineal de gas

La boquilla lineal es una versión avanzada del tubo compuesto, donde cada tubo se ensambla individualmente.

La boquilla lineal tiene las siguientes ventajas:

- Mejor calidad de soldadura.

- La estructura es más compacta, lo que resulta en menos interferencia en el contorno.

- Se puede utilizar incluso si la boquilla está lejos de la pieza de trabajo.

requisito previo:

- láser continuo

- Longitudes focales de la lente objetivo f = 150 mm, f = 200 mm, f = 250 mm y F = 300 mm.

Aplicación de soldadura:

La boquilla lineal es adecuada para soldadura lineal:

- Soldadura a tope.

- Cordón de soldadura.

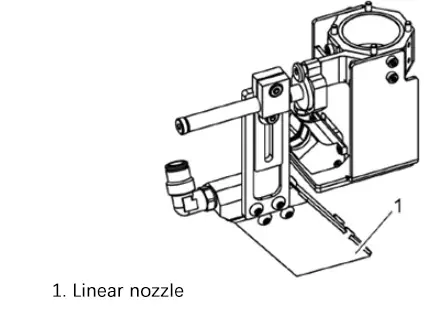

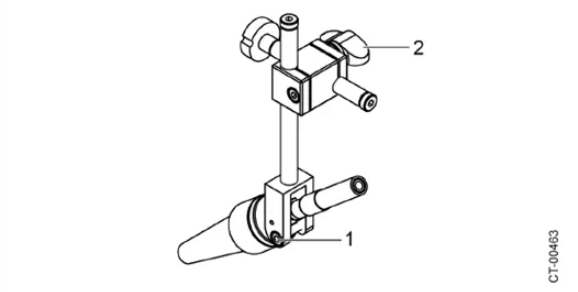

Suministro de gas lineal con boquilla MDE lateral

Con esta boquilla, el gas protector se puede dirigir en línea recta y la influencia del vapor metálico se puede reducir mediante el uso de una boquilla MDE lateral.

requisito previo:

- láser continuo

- Longitudes focales de la lente objetivo f = 150 mm, f = 200 mm, f = 250 mm y F = 300 mm.

Aplicación de soldadura:

La boquilla lineal es adecuada para soldadura lineal:

- Soldadura a tope.

- Cordón de soldadura.

Suministro de gas desde la boquilla burbujeante

La boquilla cónica tiene un regulador de radio que garantiza un flujo laminar y una distribución uniforme del gas protector.

Se pueden utilizar boquillas burbujeantes cuando se cumplen las siguientes condiciones previas:

- láser continuo

- Láser pulsado.

- Longitudes focales de la lente objetivo f = 150 mm, f = 200 mm, f = 250 mm y F = 300 mm.

Aplicación de soldadura:

La boquilla burbujeante puede proporcionar un suministro de gas laminar de área grande cuando la potencia del haz y la velocidad de soldadura son bajas. Por otro lado, las boquillas cónicas ofrecen una distribución uniforme del gas protector, especialmente en zonas de difícil acceso.

Se recomienda mantener una distancia de 8 – 12 mm y un ángulo de 30° – 50° desde la pieza de trabajo, dependiendo de la aplicación.

Otros metodos

En situaciones donde sea necesario garantizar una cobertura completa y uniforme del material con gas de protección, se recomienda el uso de guantera. La guantera rodea completamente la zona de trabajo y evita que el gas protector se desborde.

Dado que la guantera está completamente llena de gas de protección, no es necesaria una boquilla de gas de protección independiente.

5. Disposición de la boquilla del gas protector

Existen dos procesos de soldadura diferentes para la soldadura láser:

- Soldadura por conductividad térmica

- Soldadura de penetración profunda

En la soldadura por conductividad térmica, sólo se funde la superficie del material, lo que da como resultado una soldadura de sólo unas pocas décimas de milímetro de profundidad. Este proceso de soldadura se utiliza principalmente con láseres Nd:YAG pulsados.

Por el contrario, la soldadura de penetración profunda crea soldaduras profundas y estrechas. Este proceso se realiza mediante un láser Nd:YAG en modo de funcionamiento de onda continua.

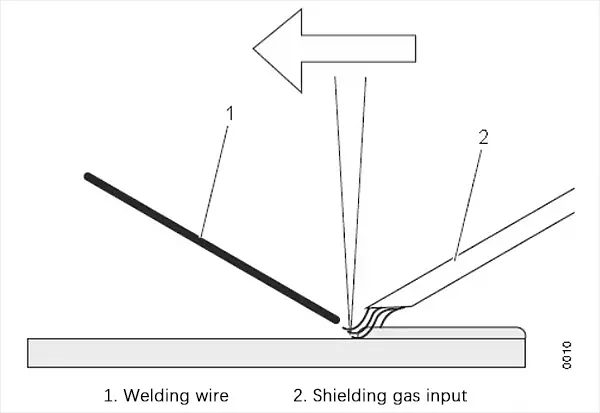

láser pulsado

Para obtener los mejores resultados al soldar con láser pulsado, el alambre de soldadura (si se utiliza) normalmente se inserta lentamente. La dirección de entrada del gas de protección se puede elegir libremente.

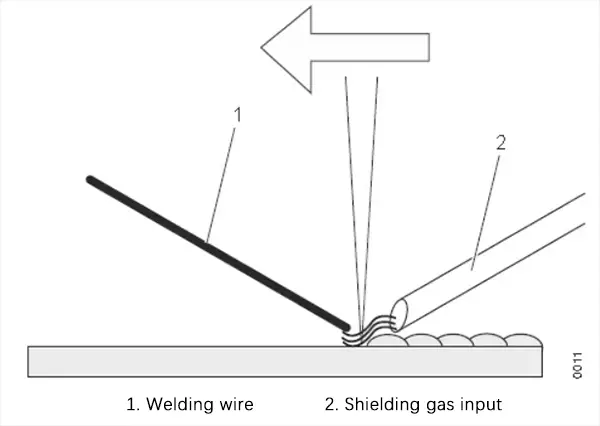

Láser CW

Para obtener resultados óptimos al soldar con láser de onda continua, es necesario introducir el gas de protección hacia adelante y ralentizar la inserción del hilo de soldadura (si se utiliza).

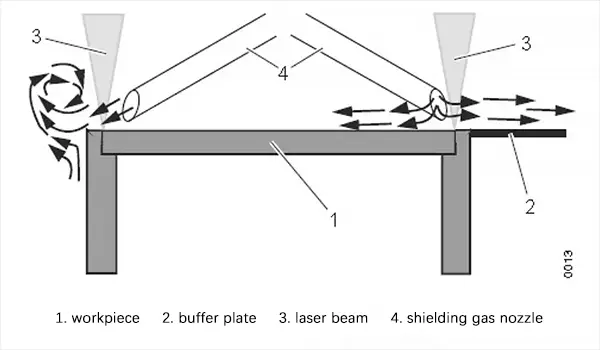

soldadura de bordes

La boquilla de entrada del gas protector debe estar dispuesta para producir un flujo de aire suave y uniforme. Al soldar a lo largo del borde, se puede crear un vórtice que lleva oxígeno del entorno circundante al área de soldadura.

Si el contenido de oxígeno excede el 0,5%, el material puede reaccionar con el oxígeno. Para evitar que el flujo de aire se arremoline a lo largo de los bordes durante la soldadura, se pueden instalar placas amortiguadoras.

6. Medición del gas de protección

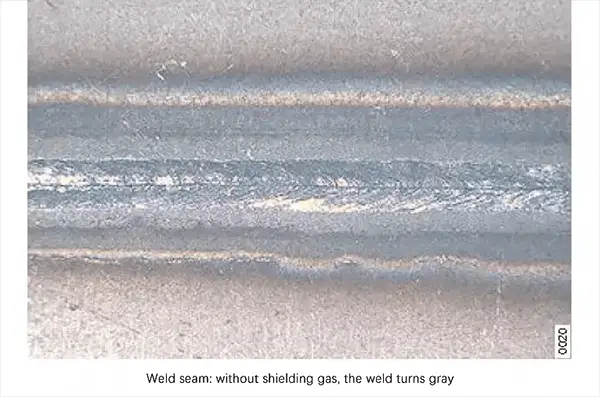

Medir con precisión el gas de protección es crucial para lograr resultados de soldadura óptimos. Idealmente, debería haber un flujo de aire laminar suave y uniforme por encima del punto de procesamiento.

Si la cantidad entrante de gas de protección es demasiado baja, es posible que no proporcione la protección adecuada, permitiendo que la humedad del gas o del aire entre en la soldadura. Por otro lado, si se utiliza demasiado gas protector, se pueden crear vórtices que llevan aire al área de soldadura.

El color de la soldadura puede proporcionar información sobre la cantidad de gas protector utilizado durante la soldadura. Si la soldadura aparece gris, esto sugiere que no se utilizó ningún gas protector. Si la soldadura aparece amarilla, es necesario optimizar la medición del gas de protección.

Si se optimiza la medición del gas de protección, se producirá una soldadura de alto brillo.

Una boquilla de gas de protección con regulador de radio puede garantizar un flujo uniforme de gas de protección. Se puede lograr el mismo resultado utilizando lana de acero en la boquilla.

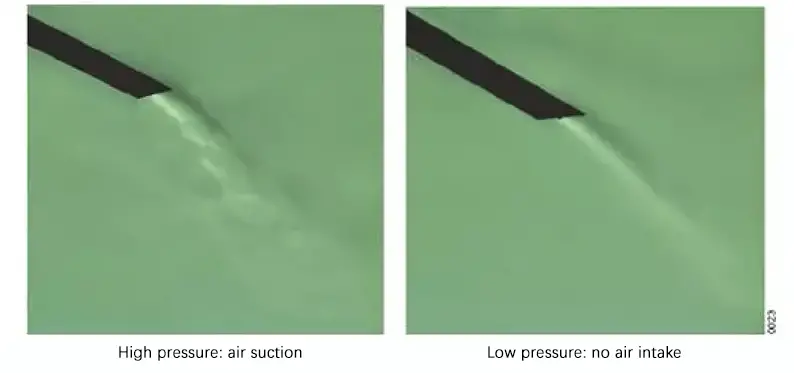

Cortina de aire transversal:

Las cortinas contra el viento son útiles en aplicaciones de soldadura que generan una cantidad significativa de salpicaduras y vapor. La cortina de aire debe ajustarse de manera que su flujo no interfiera con el gas de protección.

Sugerencia:

Con una sencilla prueba se puede determinar si el gas de chorro se ha ajustado de forma óptima. Coloque un trozo de papel encima de la pieza de trabajo y ajuste la presión de aire del chorro para que el chorro no empuje ni tire del papel.

7. Papel del gas protector

Diferentes gases protectores pueden producir resultados diferentes, afectando la forma de la soldadura y creando una superficie de soldadura más suave y pulida. La elección del gas protector también puede afectar la formación de poros y salpicaduras en la soldadura, además de dificultar el acoplamiento del rayo láser.

| Aire | Él | norte 2 | Sin gas protector | |

| Manera de soldadura

b = ancho T = profundidad |

|

|

|

|

| Superficie de soldadura | ++ | + | + | – |

| Salpicaduras | + | + | 0 | – |

| Estómago | ++ | + | + | – |

| Acoplamiento de rayo láser | – | – | – | + |

| Costo | – | – | 0 | Menos |

Para optimizar el efecto del gas de protección, es necesario abrir brevemente el gas de protección antes y después de soldar. Después de que se abre el gas protector, pasa un período de tiempo antes de que el gas llegue a la pieza de trabajo. La pieza fundida aún enfriada después de la soldadura también requiere un breve recubrimiento con gas protector.