I. Uniones soldadas y cordones de soldadura

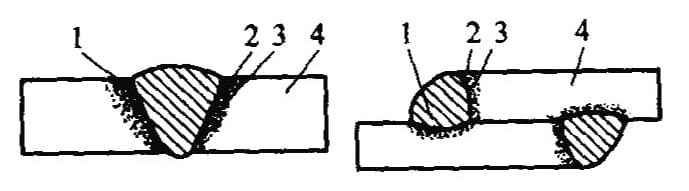

Las juntas de soldadura por arco constan de cuatro partes: la costura de soldadura, la zona de fusión, la zona afectada por el calor y el material base cerca de la costura de soldadura.

a) Junta a tope b) Junta traslapada

1 – Metal de soldadura

2 – Alambre derretido

3 – Zona afectada por el calor

4 – Materia prima

1. Características mecánicas de las uniones soldadas

El proceso de soldadura confiere a la unión las siguientes características mecánicas:

1) Rendimiento mecánico heterogéneo de las uniones soldadas.

Debido a los diversos procesos metalúrgicos que ocurren durante la soldadura, y debido a los diferentes ciclos térmicos y ciclos de deformación que afectan a las diferentes áreas, se producen importantes disparidades en la estructura y propiedades de estas áreas. Esto da como resultado un rendimiento mecánico heterogéneo de toda la articulación.

2) Distribución desigual y concentración de tensiones en uniones soldadas.

Las discontinuidades geométricas inherentes a las uniones soldadas conducen a una distribución desigual de las tensiones de trabajo y a la posterior concentración de tensiones. Cuando hay defectos de soldadura, o cuando la forma de la costura o junta de soldadura no es práctica, la concentración de tensiones se intensifica, afectando la resistencia de la junta, particularmente su resistencia a la fatiga.

3) Tensión residual y deformación debido al calentamiento desigual durante la soldadura.

La soldadura es un proceso de calentamiento localizado. Durante la soldadura por arco, la temperatura en la costura de soldadura puede alcanzar el punto de ebullición del material, pero disminuye rápidamente desde la costura hasta la temperatura ambiente. Este campo de temperatura desigual conduce a tensiones residuales y deformaciones dentro de la soldadura.

4) Alta rigidez de las uniones soldadas.

A través de la soldadura se unifica la costura y los componentes, proporcionando un mayor grado de rigidez en comparación con las uniones remachadas o contraídas.

2. Formas básicas de las articulaciones

Junta soldada (también llamada Junta): Junta unida mediante soldadura.

Uniones soldadas de uso común:

Junta a tope, junta en T, junta transversal, junta traslapada, junta de esquina, junta de borde, junta de manguito, junta a tope achaflanada, junta bridada y junta a tope de doble V, entre otras.

Los tipos básicos de uniones soldadas.

| Nombre | Formación de cordones de soldadura | Nombre | Formación de cordones de soldadura |

| Junta a tope |

|

Conector terminal |

|

| Junta en T |

|

Conector de extremo oblicuo |

|

| Junta de esquina |

|

Conector bridado |

|

| Junta de solape |

|

Conector de extremo sellado |

|

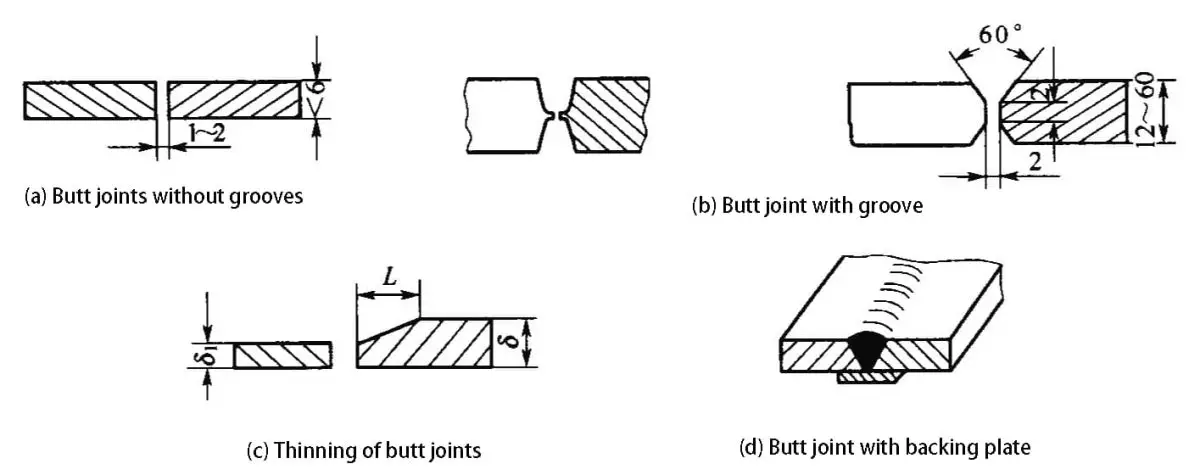

1. Junta superior

Una junta a tope se forma soldando los bordes de dos piezas de trabajo que se encuentran en el mismo plano. Este tipo de unión es la más comúnmente adoptada y la más refinada en diversas estructuras soldadas, y presenta un manejo superior de tensiones, alta resistencia y uso eficiente de materiales metálicos.

Sin embargo, debido a que se trata de una conexión de extremo a extremo, los requisitos de procesamiento y ensamblaje de las piezas conectadas son bastante altos.

En la producción de soldadura, la costura de soldadura de la junta a tope suele ser ligeramente más alta que la superficie del material base. La presencia de este exceso de altura da como resultado una superficie no lisa del componente, provocando concentración de tensiones en la transición entre el cordón de soldadura y el material base.

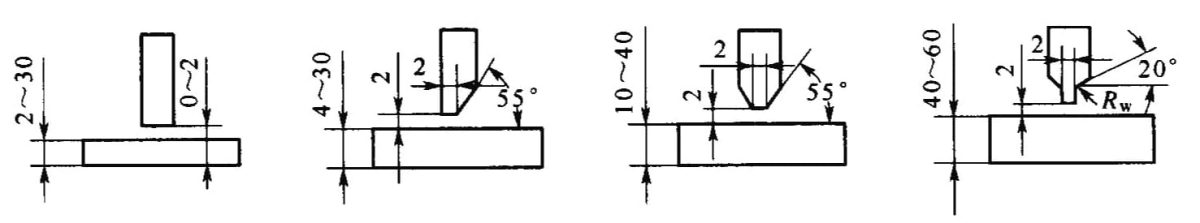

2. Junta en T

Una junta en T (o junta transversal) se forma conectando piezas perpendiculares mediante una soldadura en ángulo. Las juntas en T pueden soportar fuerzas y pares de torsión desde múltiples direcciones. Esta forma se encuentra más comúnmente en estructuras de caja y también prevalece en la fabricación de recipientes a presión, incluidas las conexiones de tubo y carcasa y la unión de anillos de refuerzo de bocas de acceso al cuerpo del recipiente.

Debido a la transición brusca de la costura de soldadura al material base en las uniones en T, se produce una distorsión significativa de la línea de fuerza bajo fuerzas externas, lo que conduce a una distribución de tensiones muy desigual y compleja. Esto da como resultado una concentración sustancial de tensiones tanto en la raíz como en la base de la soldadura de filete. Garantizar una penetración total es una medida crucial para reducir la concentración de tensiones en las juntas en T.

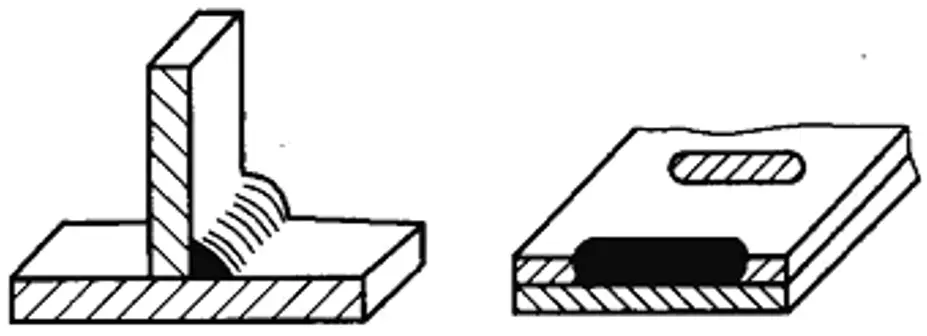

3. Junta traslapada

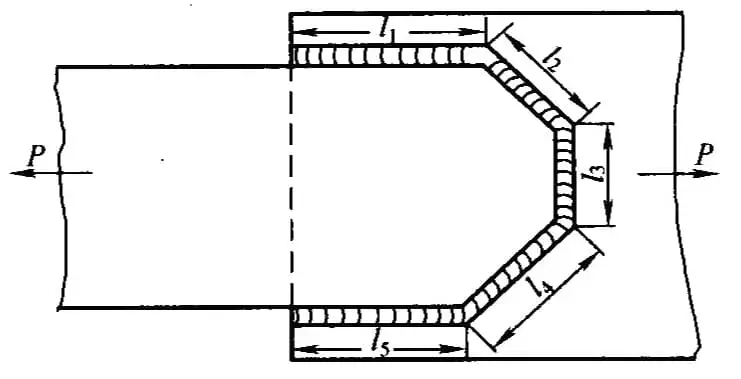

Una junta traslapada se crea superponiendo dos placas y luego realizando una soldadura de filete en el extremo o el costado, o agregando una soldadura machihembrada o ranurada. Debido a la desalineación de las dos líneas centrales de la placa en la unión traslapada, se genera un momento de flexión adicional bajo carga, que puede afectar la resistencia de la soldadura.

En consecuencia, las juntas solapadas normalmente no se utilizan para los principales elementos de soporte de presión en calderas y recipientes a presión.

El cambio significativo en la forma de los componentes debido a las juntas traslapadas conduce a una concentración de tensiones más compleja en comparación con las juntas a tope, lo que resulta en una distribución de tensiones extremadamente desigual en la junta.

En las juntas traslapadas, según las diferentes direcciones de tensión que actúan sobre la soldadura de filete traslapada, estas soldaduras se pueden clasificar como soldaduras de filete frontales, laterales o diagonales.

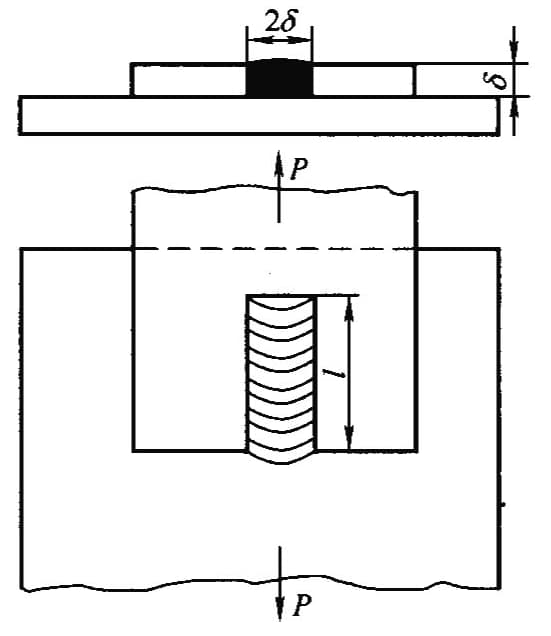

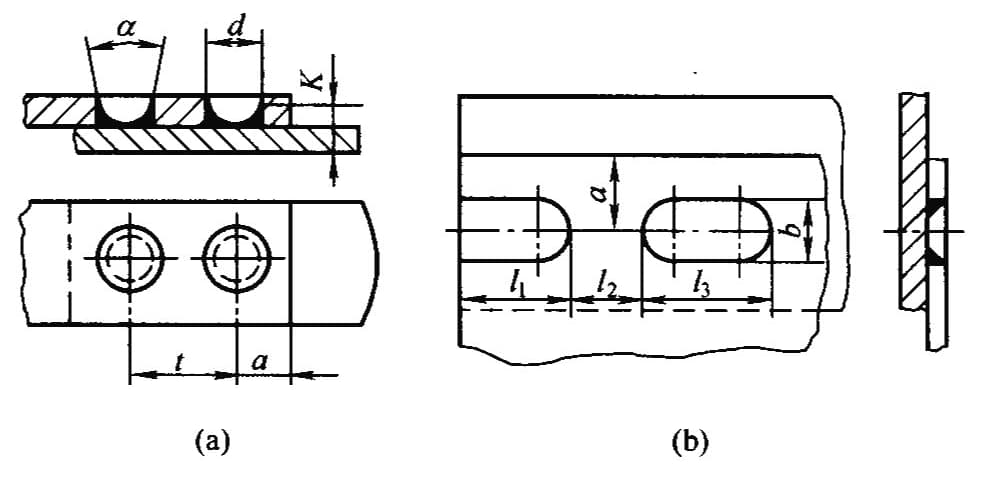

Además de soldar dos placas de acero apiladas en un extremo o en un lado, las juntas traslapadas también implican soldadura de ranura y soldadura de tapón (agujeros redondos y alargados). En la figura se muestra la estructura de una junta solapada soldada con ranura.

Primero, la pieza a conectar se perfora en una ranura y luego la ranura se llena con metal de soldadura. La sección transversal de la soldadura de ranura es rectangular y su ancho es el doble del espesor del componente conectado. La longitud de la ranura debe ser ligeramente menor que la longitud del regazo.

La soldadura de tapón implica perforar orificios en las placas a unir, sustituir la soldadura de ranura por ranura y utilizar metal de soldadura para rellenar estos orificios, conectando así las dos placas. La soldadura de tapón se puede dividir en dos tipos: soldadura de tapón de orificio circular y soldadura de tapón de orificio alargado, como se muestra en la figura.

4. Junta de esquina

Una junta de esquina se forma cuando dos placas se sueldan en sus bordes formando un cierto ángulo. Las juntas de esquina se utilizan comúnmente en estructuras de caja, juntas de tubos de silla y conexiones a cuerpos cilíndricos. La conexión entre tubos de fuego y tapas en calderas pequeñas también adopta esta forma.

Al igual que las juntas en T, las juntas de esquina de un lado tienen una resistencia extremadamente baja a los momentos de flexión inversos. A menos que las placas sean muy delgadas o la estructura no sea crítica, los chaflanes generalmente deben realizarse para soldadura por ambos lados, de lo contrario no se puede garantizar la calidad.

Al seleccionar el tipo de junta, considere principalmente la estructura del producto, así como factores como las condiciones de tensión y los costos de procesamiento.

Por ejemplo:

Las juntas a tope se utilizan ampliamente porque distribuyen la tensión de manera uniforme y ahorran metal. Sin embargo, las juntas a tope requieren dimensiones de corte y montaje precisas.

Las juntas en T soportan principalmente pequeñas tensiones de corte o sirven sólo como soldaduras de conexión.

Las juntas traslapadas no requieren alta precisión de montaje y son fáciles de montar, pero su capacidad de carga es baja, por lo que generalmente se utilizan en estructuras no críticas.

Los requisitos de calidad de soldadura, tamaño de soldadura, posición de soldadura, espesor de pieza, dimensiones geométricas y condiciones de trabajo en el diseño de uniones soldadas determinan la diversidad en la selección de métodos de soldadura y procesos de formulación. El diseño y la selección razonables de uniones soldadas no solo garantizan la resistencia de las soldaduras y de la estructura de acero en general, sino que también simplifican el proceso de producción y reducen los costos de fabricación.

Principales factores en el diseño y selección de uniones soldadas:

1. Asegúrese de que la unión soldada cumpla con los requisitos de uso.

2. La forma de la junta puede adaptarse al método de soldadura elegido.

3. La forma de la junta debe ser lo más simple posible, utilizándose métodos de soldadura plana y soldadura automática siempre que sea posible. Evite realizar soldaduras aéreas y verticales y no ejerza la máxima tensión sobre la soldadura.

4. El proceso de soldadura debe garantizar que la unión soldada pueda funcionar correctamente a la temperatura diseñada y en medios corrosivos.

5. Se deben minimizar la deformación y la tensión de la soldadura para cumplir con las condiciones técnicas, de personal y de equipos requeridas para la construcción.

6. Diseñe la soldadura para que sirva como soldadura de conexión siempre que sea posible.

7. La unión soldada debe ser fácil de inspeccionar.

8. La preparación y el costo de la soldadura deben ser bajos.

9. Evite elegir y diseñar ángulos de soldadura de gran tamaño para soldaduras de filete. Las pruebas muestran que las soldaduras de filete grandes tienen una menor capacidad de carga por unidad de área.

Tabla 1-2: Diseño comparativo de formas de juntas soldadas

| Principios de diseño conjunto | Diseño propenso a fallas | Diseño mejorado |

| Aumentar la soldadura del ángulo frontal |  |

|

| La posición diseñada de la costura de soldadura debe facilitar la soldadura y la inspección. |  |

|

| Para reducir la concentración de tensiones en la costura de soldadura superpuesta, ésta debe diseñarse como una unión con cierto alivio de tensiones. |  |

|

| Corta las esquinas afiladas de las nervaduras de refuerzo. |  |

|

| Las costuras de soldadura deben distribuirse |  |

|

| Evite las costuras cruzadas |  |

|

| Las costuras de soldadura deben proyectarse sobre o cerca del eje neutro en una posición simétrica. |  |

|

| Los cordones de soldadura sujetos a flexión deben dimensionarse en el lado de tensión y no en el lado de compresión no soldado. |  |

|

| Evite colocar cordones de soldadura donde se concentre la tensión. |  |

|

| Las costuras de soldadura deben evitar áreas con tensión máxima. |  |

|

| La superficie de procesamiento debe estar libre de costuras de soldadura. |  |

|

| La posición de las costuras de soldadura automática debe diseñarse de tal manera que se minimice el ajuste del equipo de soldadura y el número de vueltas de la pieza. |  |

|

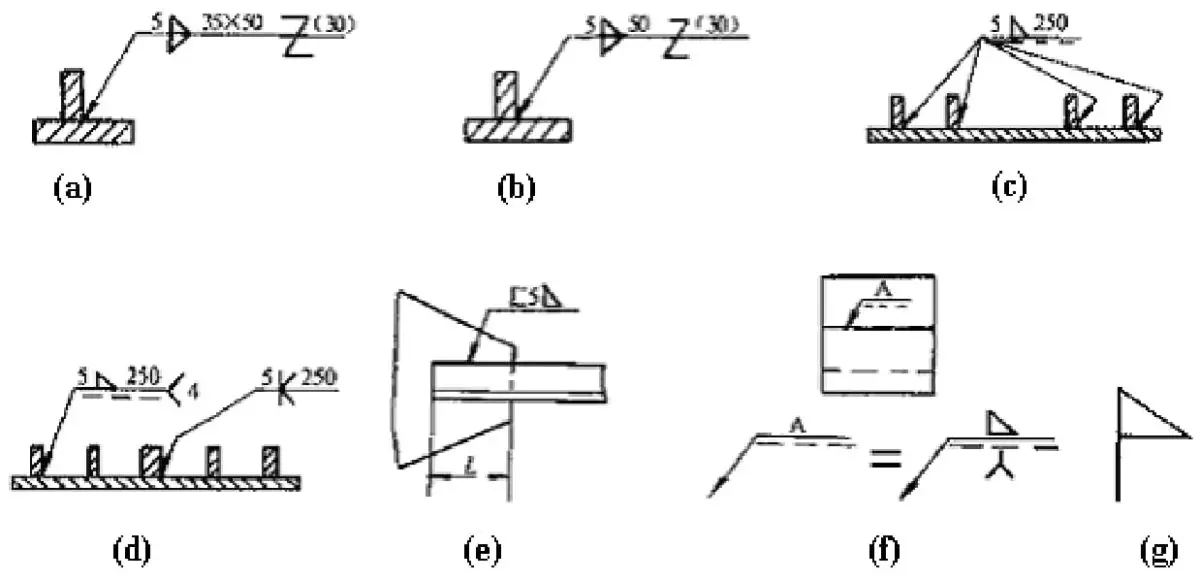

3. Formas básicas de las costuras de soldadura

Una costura de soldadura es la unión que se forma después de soldar piezas.

Categorías:

1. Según el posicionamiento espacial, se puede dividir en: cordones de soldadura planos, cordones de soldadura horizontales, cordones de soldadura verticales y cordones de soldadura elevados.

2. Según el método de unión, se puede clasificar en: costuras de soldadura a tope, costuras de soldadura de esquina y costuras de soldadura de tapón.

3. Según la continuidad, se puede clasificar en: cordones de soldadura continuos y cordones de soldadura intermitentes.

4. Según la capacidad de carga, se puede dividir en: costuras de soldadura de trabajo y costuras de soldadura de contacto.

La costura de soldadura es un componente crucial de la unión soldada. Las formas básicas de la costura de soldadura son la costura de soldadura de unión a tope y la costura de soldadura de unión de esquina.

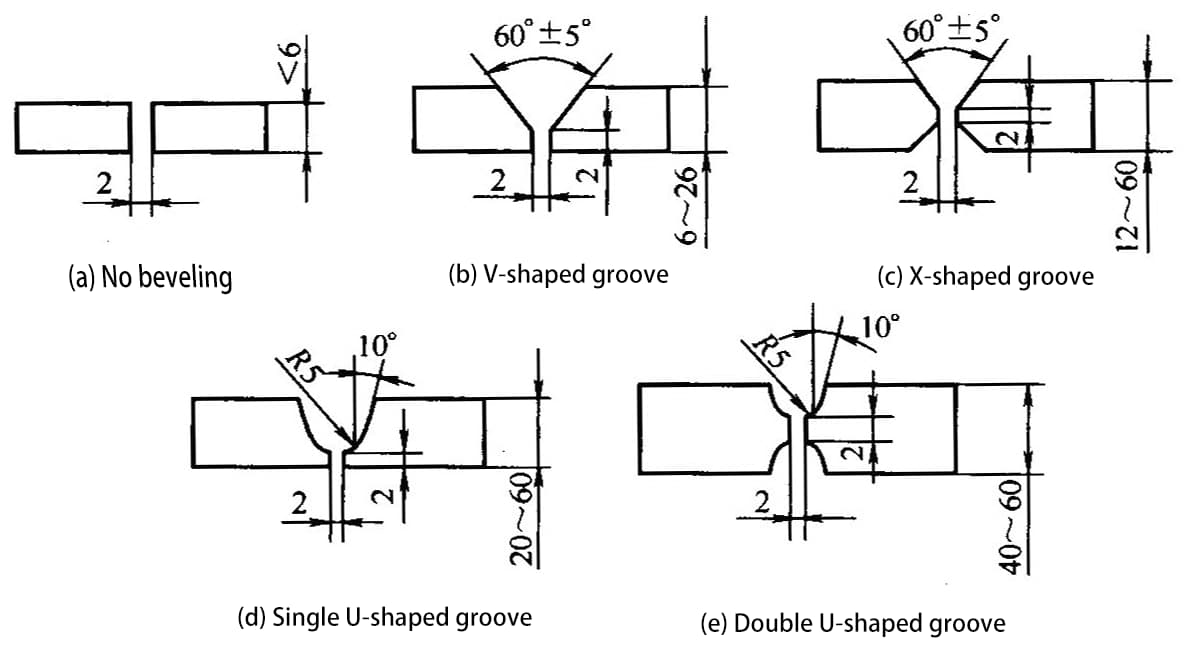

1. Costuras de soldadura a tope:

Se forman costuras de soldadura a tope a lo largo de la unión entre dos partes. Pueden tener una configuración sin ranuras (o ranura en I) o ranurada. La forma de la superficie de la costura de soldadura puede ser convexa o a ras de la superficie.

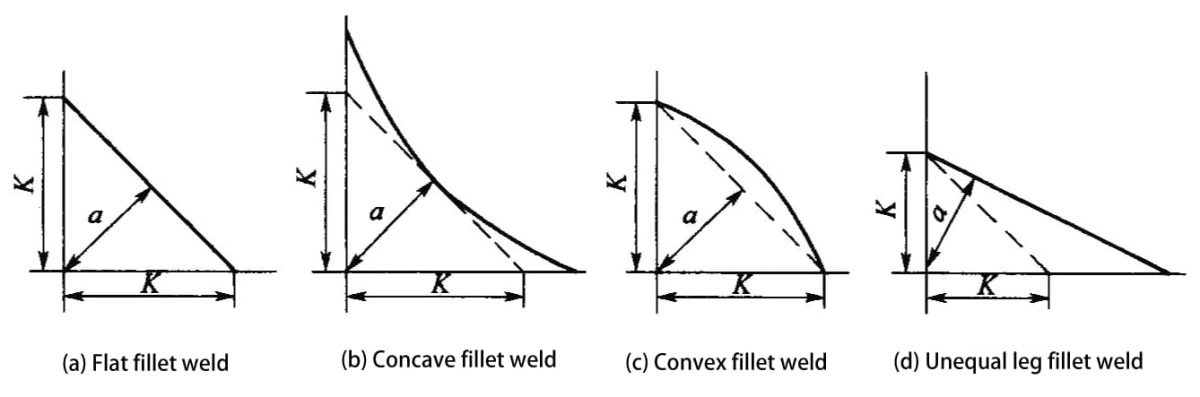

2. Costuras de soldadura de esquinas:

4. Trabajo de cordones de soldadura y cordones de soldadura de contacto

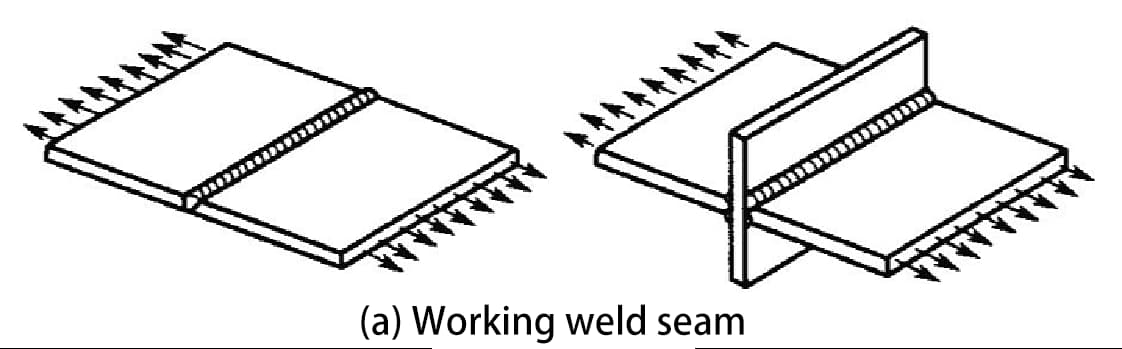

Cordones de soldadura de trabajo (también conocidos como cordones de soldadura de carga)

Se trata de cordones de soldadura que, en serie con las piezas soldadas, soportan principalmente cargas. Si estas costuras se rompen, la estructura de acero sufrirá inmediatamente graves daños.

Cordones de soldadura de contacto (también conocidos como cordones de soldadura que no soportan carga)

Se trata de cordones de soldadura que unifican dos o más piezas soldadas en paralelo (es decir, aportando conectividad). Estas costuras no soportan carga directamente y están sujetas a una fuerza mínima durante el funcionamiento. Si dicha costura se rompiera, la estructura no fallaría inmediatamente.

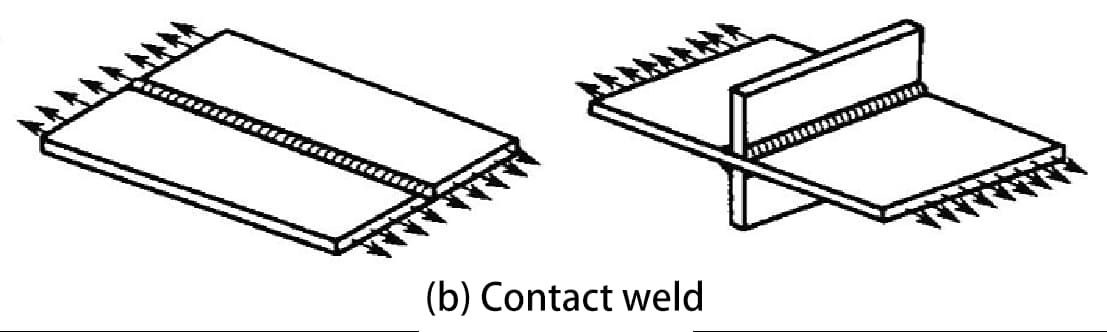

5. Formas básicas de surcos

1. Tipos de ranuras

Una ranura es una zanja formada mecanizando ciertas formas geométricas en las partes que se van a soldar de una pieza de acuerdo con los requisitos de diseño o proceso.

Preparación de surcos:

El proceso de mecanizar la ranura utilizando métodos mecánicos, de llama o de arco eléctrico.

Propósito de la preparación de la ranura:

(1) Para garantizar que el arco penetre profundamente en la raíz de la costura de soldadura para una fusión completa, para obtener una formación óptima de la costura de soldadura y para facilitar la eliminación de escoria.

(2) Para aceros aleados, la ranura también ajusta la relación entre el metal base y el metal de aportación (es decir, la tasa de fusión).

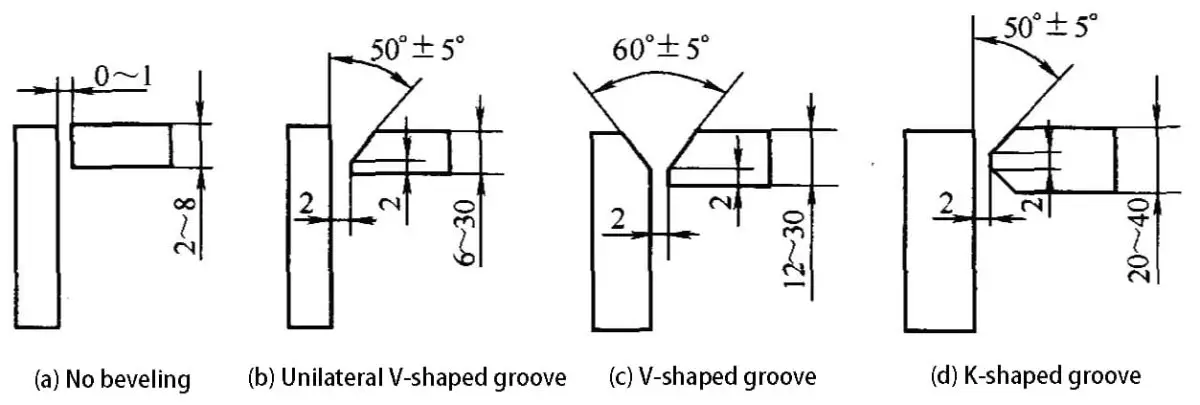

Dependiendo del espesor de la placa, los bordes de soldadura de las costuras de soldadura a tope se pueden laminar, escuadrar o mecanizar en ranuras en forma de V, X, K y U.

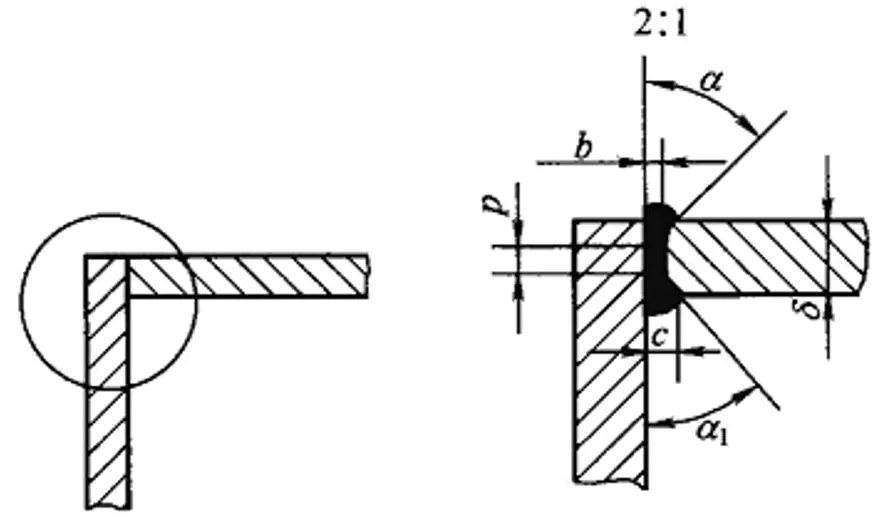

(2) Dependiendo del espesor de la pieza de trabajo, la estructura y las condiciones de carga, las formas de ranura para juntas de esquina y juntas en T se pueden dividir en forma de I, forma de V unilateral con borde romo y K -forma .

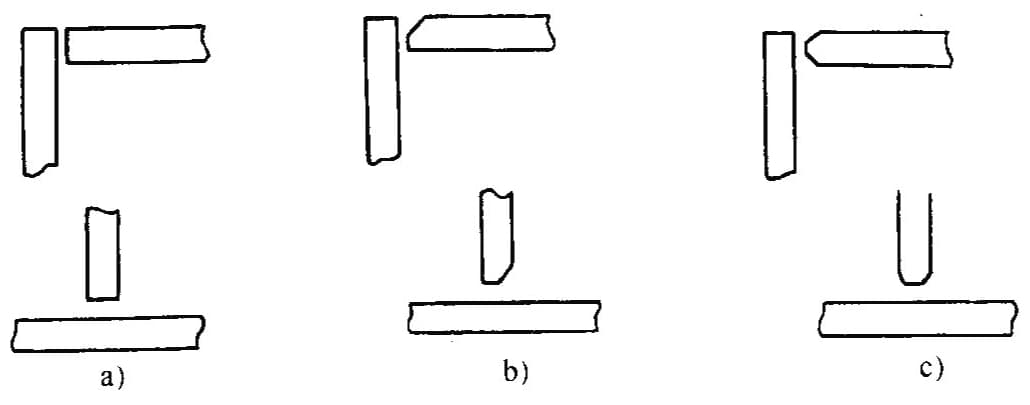

a) Yo-formulario

b) Forma de V unilateral (con borde romo)

c) Forma de K (con borde romo)

2. Principios para el diseño de surcos

La forma y las dimensiones de la ranura se eligen y diseñan principalmente en función del espesor de la estructura de acero, el método de soldadura seleccionado, la posición de soldadura y el proceso de soldadura. El proyecto debe:

1) Minimizar la cantidad de material de relleno en la costura de soldadura;

2) Tener buena soldabilidad;

3) Asegúrese de que la forma de la ranura sea fácil de mecanizar;

4) Facilitar el ajuste de la deformación de la soldadura;

En general, para soldar piezas de hasta 6 mm de espesor mediante soldadura por arco eléctrico, o para soldadura automática de piezas de hasta 14 mm de espesor, es posible obtener una costura de soldadura calificada sin preparación de ranura.

Sin embargo, se debe mantener un espacio entre las placas para asegurar que el metal de aportación llene el baño fundido, asegurando una fusión completa. Si la placa de acero excede el espesor mencionado anteriormente, el arco no puede penetrar la placa y se debe considerar la preparación de la ranura.

II. Métodos de representación de uniones soldadas.

Para garantizar que sus diseños sean fabricados de manera precisa y correcta por los fabricantes, los diseñadores deben expresar de manera integral las condiciones técnicas de las estructuras y productos en los dibujos de diseño y los documentos de especificaciones de diseño.

Para uniones soldadas, los diseñadores generalmente utilizan símbolos estandarizados para cordones de soldadura y códigos para métodos de soldadura. También pueden utilizar métodos de dibujo técnico, pero detallar gráficamente o textualmente los requisitos y consideraciones del proceso de soldadura para uniones soldadas puede resultar bastante complicado y engorroso.

Por lo tanto, es extremadamente necesario utilizar símbolos y códigos estandarizados para indicar claramente el tipo, forma, tamaño, posición, condición de la superficie, método de soldadura y condiciones relacionadas de la unión soldada.

1. Símbolos de cordones de soldadura y códigos de métodos de soldadura.

Símbolos de costura de soldadura: símbolos marcados en dibujos para representar la forma, el tamaño y el método de la costura de soldadura.

Están regulados por GB/T324-1998 “Representación simbólica de costuras de soldadura” (aplicable a soldadura por fusión de metales y soldadura por resistencia) y GB/T5185-1999 “Códigos de representación para soldadura de metales y métodos de soldadura fuerte en dibujos”.

Un símbolo de cordón de soldadura consta de:

- simbolos basicos

- símbolos suplementarios

- símbolos adicionales

- símbolos de tamaño de costura de soldadura

- líneas principales.

Símbolos básicos: Estos símbolos representan la forma de la sección transversal del cordón de soldadura, aproximando la forma de la sección transversal del cordón de soldadura.

| Nombres de cordones de soldadura. | Forma de la sección transversal de la costura de soldadura. | Símbolo |

| Costura de soldadura en forma de I |

|

|

| Costura de soldadura en forma de V |

|

|

| Cordón de soldadura en forma de V con bordes romos |

|

|

| Costura de soldadura en forma de V en un lado |

|

|

| Costura de soldadura en forma de V por un lado sin bordes |

|

|

| Cordón de soldadura en forma de U con bordes romos |

|

|

| Sellado de cordones de soldadura |

|

|

| Cordón de soldadura |

|

|

| Soldadura por encaje o soldadura por ranura |

|

|

| Soldadura Flare-V |

|

|

| Punto de soldadura |

|

|

| soldadura de costura |

|

|

Símbolos suplementarios: Estos símbolos representan requisitos adicionales para las características de forma de la superficie de la costura de soldadura. Los símbolos suplementarios se utilizan generalmente junto con los símbolos básicos del cordón de soldadura cuando existen requisitos especiales para la forma de la superficie del cordón de soldadura.

| Nombre | Técnica de soldadura asistida | Símbolo | Instrucciones |

| Símbolo plano |

|

|

Indica una superficie de soldadura nivelada. |

| símbolo cóncavo |

|

|

Indica una superficie de soldadura cóncava. |

| Símbolo convexo |

|

|

Indica una superficie de soldadura convexa. |

Símbolos de refuerzo de soldadura: estos son símbolos que se utilizan para ilustrar mejor ciertas características de una costura de soldadura.

| Nombre | Molde | Símbolo | Recomendación |

| Símbolo con almohadilla |

|

|

Indica la presencia de una tira de soporte en la parte inferior de la costura de soldadura. |

| Símbolo de soldadura de tres lados |

|

|

Sugiere soldar costuras en tres lados y la dirección de apertura. |

| Símbolo de soldadura perimetral |

|

|

Simboliza una costura de soldadura alrededor de la pieza de trabajo. |

| Símbolo de campo |

|

Indica soldadura realizada en obra o en una obra. | |

| Símbolo de cola |

|

Se puede hacer referencia al extremo terminal del símbolo de la línea conductora en GB5185-1999 para métodos de soldadura y notaciones similares. |

Símbolos de dimensiones de costura de soldadura: estos son símbolos utilizados para representar las dimensiones de las características de ranura y costura de soldadura.

| Símbolo | Nombre | Diagrama esquemático |

| σ | El grosor de una hoja |  |

| w | Ancho de la costura de soldadura |  |

| B | Brecha de raíz |  |

| k | Altura del pie de soldadura |  |

| PAG | Altura del borde ciego |  |

| d | Diámetro del punto de soldadura |  |

| El | Ángulo de ranura |  |

| h | refuerzo de soldadura |  |

| Es | Espesor efectivo de soldadura Misma junta soldada |  |

| norte | Símbolo de cantidad |  |

| Es | Espaciado de soldadura |  |

| I | Longitud de soldadura |  |

| R | Rayo raíz |  |

| h | Altura de la ranura |  |

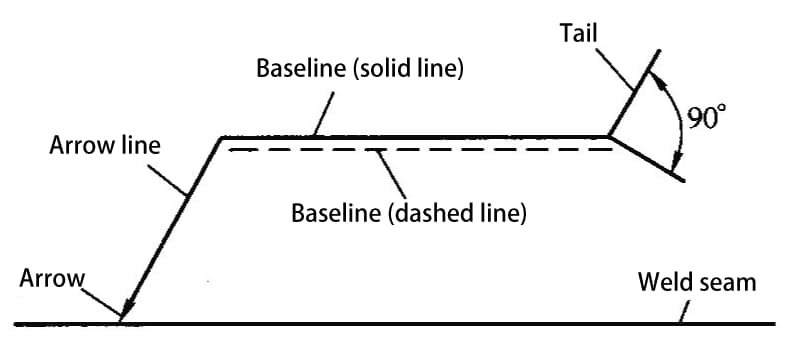

Línea guía: Consta de una línea guía con flecha, dos líneas de referencia (líneas horizontales): una línea continua y otra línea discontinua, y una sección de cola.

Para simplificar la anotación y la explicación textual de los métodos de soldadura, se pueden utilizar códigos que representen varios métodos de soldadura, como soldadura de metales y soldadura fuerte, indicados con números arábigos de acuerdo con la norma nacional GB/T 5185-1999.

Las notas sobre el método de soldadura se encuentran al final de la línea guía.

| Nombre | Método de soldadura |

| Soldadura por arco | 1 |

| Soldadura por arco metálico protegido | 111 |

| Soldadura de arco sumergido | 12 |

| Soldadura de metal con gas inerte (MIG) | 131 |

| Soldadura con gas inerte de tungsteno (TIG) | 141 |

| Soldadura a presión | 4 |

| Soldadura ultrasónica | 41 |

| Soldadura por fricción | 42 |

| Soldadura por difusión | 45 |

| Soldadura por explosión | 441 |

| Soldadura por resistencia | dos |

| Soldadura de punto | 21 |

| soldadura de costura | 22 |

| Soldadura instantánea | 24 |

| Soldadura de gas | 3 |

| Soldadura de oxiacetileno | 311 |

| Soldadura de oxipropano | 312 |

| Otros métodos de soldadura | 7 |

| soldadura por láser | 751 |

| rayo de electrones | 76 |

2. Representación de uniones soldadas en dibujos.

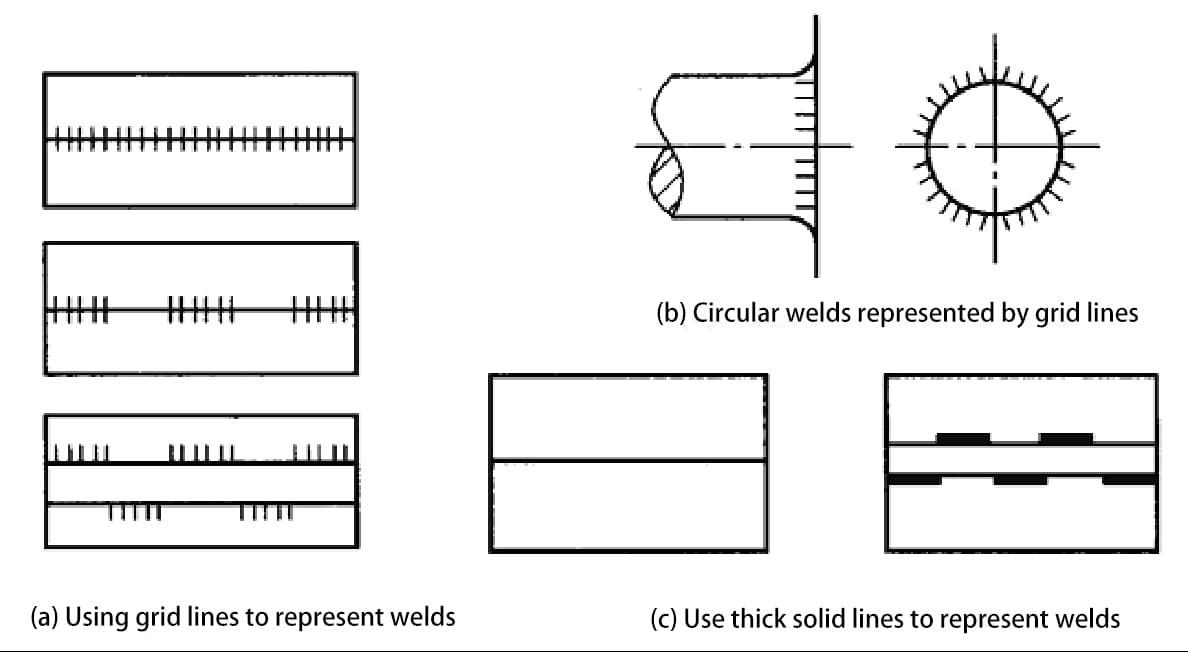

Representación esquemática de soldaduras

Según la norma nacional GB/Tl2212-1990 “Dibujo Técnico – Dimensiones, Proporciones y Representación Simplificada de Símbolos de Soldadura”, cuando sea necesario representar soldaduras de forma simplificada en dibujos, se pueden representar mediante vistas, vistas en sección. , o vistas en sección transversal, o incluso vistas axonométricas con fines ilustrativos.

Generalmente sólo se permite un tipo de representación por dibujo.

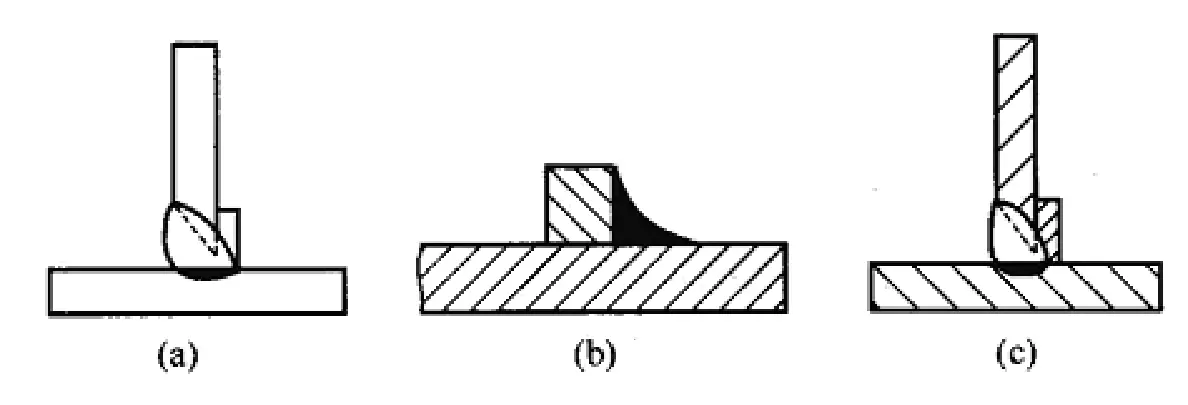

(a) Método de dibujo de la vista de la cara del extremo de la soldadura

(b) Método de dibujo de la vista en sección de la costura de soldadura

(c) Método de dibujo del perfil de soldadura

3. Anotación de símbolos de soldadura

Las normas nacionales GB/T324-1988, GB/T5185-1999 y GB/T12212-1990 estipulan métodos de anotación para símbolos de soldadura y códigos de métodos de soldadura.

(1) Los símbolos de soldadura y los códigos de métodos de soldadura se pueden representar de forma precisa e inequívoca mediante directrices y regulaciones pertinentes.

(2) Al anotar soldaduras, primero observe los símbolos básicos de soldadura encima o debajo de las líneas de referencia, y otros símbolos se anotarán en sus respectivas posiciones según lo prescrito.

(3) Generalmente no existen requisitos específicos para la posición de la línea de flecha en relación con la soldadura, pero al observar soldaduras en forma de V, en forma de V de un solo lado, en forma de J, etc., la flecha debe apuntar hacia la pieza de trabajo. con la ranura.

(4) Cuando sea necesario, la línea de flecha se puede doblar una vez.

(5) La línea de referencia imaginaria se puede trazar por encima o por debajo de la línea de referencia real.

(6) La línea de referencia debe ser generalmente paralela al borde inferior del dibujo, pero en condiciones especiales también puede ser perpendicular al borde inferior.

(7) Si la soldadura y la línea de flecha están en el mismo lado de la unión, el símbolo de soldadura básico se anotará junto a la línea de referencia real; por el contrario, si la soldadura y la línea de flecha no están en el mismo lado de la unión, el símbolo de soldadura básico se anotará en el lado de la línea de referencia imaginaria.

Cuando sea necesario, el símbolo de soldadura básico puede ir acompañado de símbolos y datos de tamaño.

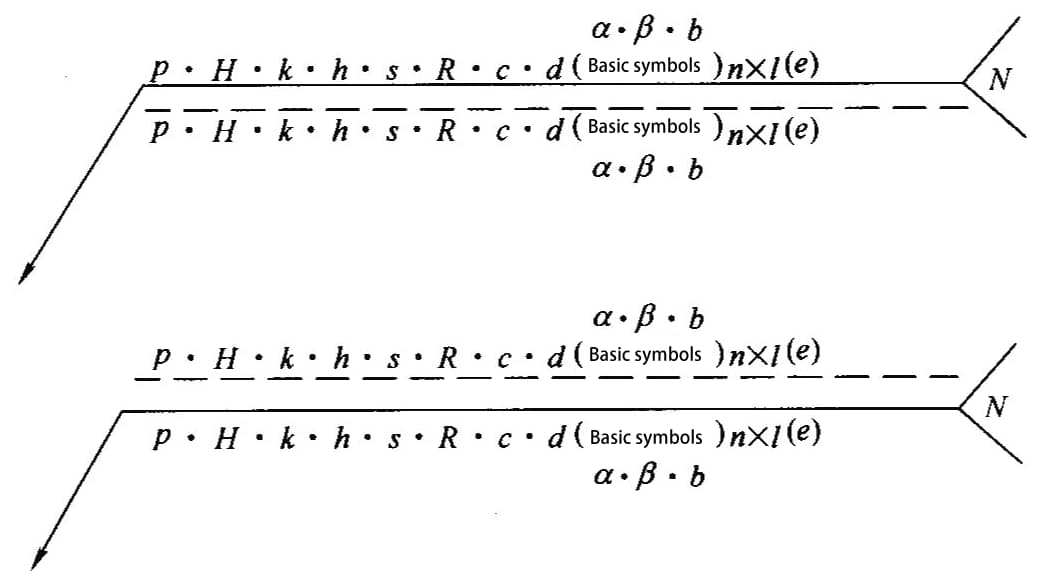

Principios de anotación:

1) Las dimensiones en la sección transversal del cordón de soldadura están marcadas en el lado izquierdo del símbolo básico, tales como: altura del borde romo p, altura de la ranura H, tamaño del ángulo de soldadura K, altura del cordón de soldadura residual h, espesor efectivo de la soldadura. cordón S, radio de raíz R, ancho del cordón de soldadura C y diámetro de la pepita de soldadura d.

2) Las dimensiones en la dirección de la longitud del cordón de soldadura están marcadas en el lado derecho del símbolo básico, como por ejemplo: longitud del cordón de soldadura L, distancia del cordón de soldadura y número de cordones de soldadura idénticos n.

3) El ángulo de la ranura α, el ángulo de la cara de la ranura β, el espacio libre de la raíz b y otras dimensiones están marcados en el lado superior o inferior del símbolo básico.

4) En la parte trasera está marcado el símbolo del número de cordones de soldadura idénticos.

5) Cuando hay muchas dimensiones para marcar y no son fáciles de distinguir, se puede agregar el símbolo de dimensión correspondiente delante de los datos.

| Nombre | Diagrama esquemático | Calificación |

| Costura de soldadura a tope |

|

|

|

|

|

| Cordón de soldadura de filete intermitente |

|

|

| Costura de soldadura de filete intermitente escalonada |

|

|

| Costura de soldadura por puntos |

|

|

| cordón de soldadura |

|

|

| Cordón de soldadura obturado o cordón de soldadura ranurado |

|

|

4. Anotación simplificada de juntas soldadas

En GB/T12212-1990, en determinadas circunstancias también se estipulan métodos de anotación simplificados para uniones soldadas.