1. Características de la soldadura láser.

Ventaja

(1) Un rango de procesamiento pequeño puede proporcionar un mejor control sobre la entrada de energía, lo que lleva a una reducción del estrés térmico, una zona afectada por el calor más pequeña y una menor deformación térmica.

(2) Las soldaduras estrechas y suaves requieren menos o ningún proceso de tratamiento posterior a la soldadura.

(3) La rápida velocidad de enfriamiento y la fina estructura de la soldadura dan como resultado un excelente rendimiento de la junta soldada.

(4) El proceso tiene alta velocidad de procesamiento y ciclo de trabajo corto.

(5) La microsoldadura y la transmisión a larga distancia se pueden realizar sin utilizar un dispositivo de vacío, lo que lo hace ideal para la producción automática en masa.

(6) La soldadura láser es fácil de integrar con otros métodos de procesamiento como doblado, punzonado y ensamblaje, y es adecuada para la producción automática.

(7) El proceso de producción se controla fácilmente ya que el sistema de sensores monitorea el proceso en tiempo real para garantizar la calidad de la soldadura.

(8) La soldadura láser no requiere contacto con la pieza de trabajo, evitando así cualquier voltaje de contacto.

Desventaja

Aunque la soldadura láser tiene muchas ventajas y es un método de soldadura prometedor, también tiene ciertas limitaciones.

(1) El espesor de soldadura es limitado y es adecuado principalmente para materiales delgados.

(2) La pieza de trabajo debe sujetarse con alta precisión y la holgura debe mantenerse al mínimo. Esto a menudo requiere accesorios de soldadura de precisión, que pueden resultar relativamente caros.

(3) El posicionamiento preciso es fundamental y los requisitos de programación son relativamente altos.

(4) Soldar materiales con alta reflectividad y alta conductividad térmica, como las aleaciones de aluminio y cobre, puede resultar un desafío.

(5) La solidificación rápida de la soldadura puede provocar atrapamiento de gas y provocar porosidad y fragilidad.

(6) El equipo es caro y, para la producción en lotes pequeños o con procesos y posicionamiento complejos, la relación coste-beneficio puede no ser la ideal.

2. Clasificación de la soldadura láser.

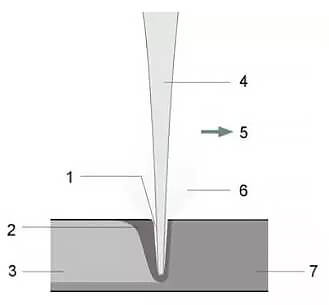

me aser la penetracion

La soldadura láser de penetración profunda requiere que el rayo láser tenga una alta densidad de energía, normalmente superior a 10 kW/ mm2 . Esto no sólo provoca la fusión del metal, sino también la formación de vapor metálico.

La presión creada por el vapor metálico generado en el baño de soldadura hace que desplace el metal líquido. A medida que el metal continúa derritiéndose y el vapor metálico disminuye, se forma un agujero estrecho y delgado de vapor metálico.

El agujero está rodeado de metal líquido fundido y, a medida que avanza el rayo láser, el agujero se mueve con él. El metal líquido detrás del agujero continúa solidificándose, formando la soldadura.

1. Ojo de cerradura

2. metal fundido

3. Soldaduras

4. rayo láser

5. Dirección de soldadura

6. Vapor metálico

7. Pieza de trabajo

La soldadura láser se caracteriza por su forma estrecha y delgada, y su relación profundidad/ancho puede alcanzar hasta 10:1.

3. Soldadura por conducción de calor por láser (soldadura de bordes)

El rayo láser se dirige a lo largo del borde del material, lo que hace que el material fundido se fusione y solidifique, formando una soldadura. La profundidad de la soldadura puede variar desde cerca de cero hasta un milímetro, y el espesor del material normalmente no supera los 3 mm, y generalmente es inferior a 2 mm.

1. material fundido

2. Soldadura

3. rayo láser

4. Dirección de soldadura

5. Pieza de trabajo

La soldadura por conducción de calor por láser de estado sólido se utiliza principalmente para soldar las esquinas de placas delgadas, como carcasas de baterías, carcasas de marcapasos y algunas cubiertas de máquinas herramienta. Este método de soldadura da como resultado una soldadura de filete suave y limpia que no requiere ningún procesamiento adicional.

4. Forma del cabezal de soldadura

soldadura a tope

Regazo

Soldadura superpuesta

soldadura de filete

Soldadura por engarce

5. Especificaciones de soldadura láser

- potencia del láser

- Diámetro del núcleo de fibra

- Colimación y distancia focal de la unión soldada.

- velocidad de soldadura

- Profundidad focal

- Gas protector

- Valor de absorción del material (reflectividad del material)

6. Materiales aptos para la soldadura láser

(1). Acero al carbono y acero aleado común.

En general, el acero al carbono es apto para soldadura láser y la calidad de la soldadura depende del nivel de impurezas presentes. Los altos niveles de azufre y fósforo pueden provocar grietas en la soldadura, lo que hace que la soldadura láser no sea adecuada para materiales con altos niveles de estos elementos.

Tanto los aceros de medio y alto carbono como los aceros de aleación comunes se pueden soldar con láser de manera efectiva; sin embargo, el precalentamiento y el tratamiento posterior a la soldadura son necesarios para aliviar la tensión y prevenir la formación de grietas.

(dos). Soldadura láser de acero inoxidable

En general, la soldadura láser de acero inoxidable es más fácil de producir uniones de alta calidad en comparación con los métodos de soldadura convencionales.

El acero inoxidable con baja conductividad térmica es más propicio para lograr una penetración de soldadura estrecha y profunda.

El acero inoxidable se puede dividir en cuatro categorías principales: acero inoxidable ferrítico (que puede provocar uniones quebradizas), acero inoxidable austenítico (propenso a agrietarse en caliente), acero inoxidable martensítico (conocido por su mala soldabilidad) y acero inoxidable dúplex (que puede ser propenso a la fragilización en la zona afectada por la soldadura).

(3). Soldadura láser de aleación de aluminio.

La alta reflectividad y conductividad térmica de las superficies de aleaciones de aluminio dificultan la soldadura por láser.

Para la soldadura láser de materiales altamente reactivos, el rendimiento del límite de energía se vuelve más pronunciado.

Las propiedades de soldadura de diferentes series y grados de aleaciones de aluminio varían.

Dificultades en la soldadura de aleaciones de aluminio:

El aluminio tiene una fuerte capacidad de oxidación y es propenso a oxidarse en el aire y durante la soldadura. La alúmina resultante tiene un alto punto de fusión y es muy estable.

Quitar la película de óxido es un desafío y tiene una proporción importante, lo que dificulta su separación de la superficie. Esto puede provocar defectos como inclusión de escoria, fusión incompleta y penetración incompleta.

La película de óxido sobre la superficie del aluminio también puede absorber una cantidad significativa de agua, lo que provoca la formación de poros en la soldadura.

Existen altos requisitos para la limpieza de la pieza de trabajo.

El aluminio tiene mayor conductividad térmica y capacidad calorífica específica.

Para soldar aluminio de forma eficaz, se recomienda utilizar fuentes de energía de alta concentración y potencia. Además, a veces se puede utilizar el precalentamiento como medida del proceso.

Generalmente, la potencia del láser requerida es relativamente grande.

El aluminio tiene un gran coeficiente de expansión lineal y sufre una contracción de volumen significativa durante la solidificación, lo que provoca una alta deformación y tensión al soldar. Esto puede provocar cavidades por contracción, porosidad por contracción, grietas térmicas y tensiones internas elevadas.

El aluminio tiene una gran capacidad para reflejar la luz y el calor.

No hay ningún cambio notable de color durante la transformación del estado sólido-líquido, lo que dificulta la evaluación durante el proceso de soldadura.

El aluminio de alta temperatura tiene poca resistencia y tiene dificultades para resistir el baño de soldadura, lo que lo hace propenso a soldarse.

El láser utilizado para soldar debe ser resistente a reflejos elevados.

La formación de poros es común al soldar aluminio. El aluminio y sus aleaciones pueden disolver una cantidad significativa de hidrógeno en estado líquido, pero casi nada en estado sólido.

Durante la solidificación y el enfriamiento rápido del baño de soldadura, el hidrógeno no puede escapar a tiempo, lo que conduce a la formación de poros de hidrógeno.

Existen altos requisitos para la limpieza de la pieza de trabajo, incluido el secado de la pieza de trabajo y del entorno circundante.

La evaporación y la quema de elementos de aleación durante la soldadura pueden provocar una disminución del rendimiento de la soldadura.

(4). Soldadura de aleaciones de cobre

El proceso de soldadura del cobre espejo es similar al de la aleación de aluminio, pero el cobre espejo tiene una mayor capacidad de reflexión.

Los tipos más utilizados en la industria son T1, T2 y T3, que tienen un aspecto violeta distintivo y, por lo tanto, también se conocen como cobre rojo.

Defectos de soldadura que se generan fácilmente:

- Fusión incompleta y penetración incompleta (rayo láser de alta densidad de energía)

- Deformación de soldadura

- Craqueo térmico (en el proceso de cristalización, el cobre y las aleaciones de cobre tienen una fragilidad térmica evidente debido a la distribución de eutéctico de bajo punto de fusión entre las dendritas o los límites de los granos. Además, el craqueo térmico es muy fácil de producir debido al efecto de la tensión de soldadura) .

- Poros (los poros de las soldaduras de cobre rojo son principalmente poros de hidrógeno).

7. Gas protector de soldadura

Utilice gas protector de soldadura para proteger el efecto de soldadura:

Algunos procesos de soldadura requieren el uso de un gas protector de soldadura para formar una fina capa protectora sobre la superficie de soldadura. Esta capa ayuda a evitar que el aire circundante afecte la soldadura.

El objetivo principal del gas protector es evitar que el metal fundido reaccione con el oxígeno del aire, el vapor de agua o el dióxido de carbono.

Los gases protectores comunes incluyen helio, argón, nitrógeno o una mezcla de gases. El tipo de gas utilizado normalmente está determinado por el material que se está soldando.

El gas de protección se suministra a la superficie de soldadura a través de un tubo de gas de protección o a través del propio dispositivo.

Tenga en cuenta que el uso de gas protector para soldar piezas tridimensionales puede aumentar la dificultad del movimiento del robot.

8. Requisitos de soldadura

Antes de soldar, es esencial definir claramente las especificaciones de soldadura, que normalmente cubren la resistencia de la soldadura (como los requisitos de penetración, los requisitos de control de poros, los requisitos de control de grietas, etc.), la apariencia (incluida la planicidad de la soldadura, el nivel de oxidación, la relación profundidad-ancho, etc.). .) y estanqueidad al aire (soportando la presión del aire).

(1). cordón de soldadura

Inspeccion de calidad:

El propósito de cualquier inspección de calidad es verificar que el desempeño de la pieza cumpla con los requisitos de uso.

En el caso de la soldadura, el estándar de calidad de la soldadura láser se centra principalmente en la soldadura y la zona afectada por el calor que se produce durante la soldadura.

(dos). Requerimientos básicos:

Las soldaduras deben cumplir los siguientes dos requisitos de calidad recientes:

- El ancho y la profundidad de la soldadura deben cumplir con los requisitos de las especificaciones de soldadura y la resistencia de la soldadura.

- Calidad de imagen del cristal de soldadura: la estructura interna de la soldadura debe ser lo más uniforme posible y los granos deben ser finos y uniformes.

La especificación del procedimiento de soldadura también contiene algunas otras normas de soldadura y defectos de soldadura.

La siguiente figura muestra diferentes defectos de soldadura:

Defectos de calidad de soldadura

(3). Defectos internos de soldadura:

Defectos típicos de soldadura interna:

Fusión incompleta: espacio excesivo en la soldadura.

Orificio de aire: pequeña cantidad de aire o burbujas mezcladas en la soldadura; grieta: en la superficie o dentro de la soldadura

Defectos de calidad en juntas superpuestas

(4). Defectos de soldadura externos:

Forma de soldadura irregular: por ejemplo, microgrietas causadas por el colapso de la soldadura.

Salpicadura de metal fundido: se forman picaduras en la superficie de la soldadura debido a la “explosión” del metal fundido, lo que reduce la resistencia de la soldadura e incluso forma poros.

Colapso de la superficie de soldadura y depresión del fondo de soldadura: reduce el área de tensión efectiva de la soldadura y reduce la resistencia de la soldadura

Desalineación: en soldaduras a tope, la desalineación da como resultado una reducción en el área de soldadura efectiva.

Cráter de arco: reduce el área de tensión efectiva de la soldadura.

Oxidación: reduce la resistencia a la oxidación del acero inoxidable.

Salpicaduras: las salpicaduras de objetos caen sobre la superficie de la soldadura o pieza de trabajo, reducen la calidad de la superficie y aumentan el tratamiento posterior.

Deformación de la soldadura causada por la entrada de calor: en el proceso de soldadura, el calor dentro de la soldadura se transmitirá a la pieza de trabajo alrededor de la soldadura, lo que provocará una pequeña deformación. Si una pieza necesita tener una gran cantidad de soldaduras, la secuencia de soldadura debe seleccionarse de manera razonable.

Cómo elegir una máquina de soldadura láser

Para acero al carbono y acero inoxidable:

- Placa de 3mm, a una velocidad de 2m/min, se requiere al menos 2kW;

- Placa de 4mm, a una velocidad de 2m/min, se requiere al menos 3KW;

- Placa de 5mm, a una velocidad de 2m/min, requiere un mínimo de 4kw.