1. Concepto de fatiga y fractura

- Fatiga: La fatiga se refiere al cambio en el rendimiento de los materiales metálicos cuando se someten a tensiones o deformaciones repetidas.

- Fractura por fatiga: cuando un material se somete a tensiones o deformaciones cíclicas alternas, el desarrollo gradual de defectos internos y cambios estructurales locales pueden causar una disminución en sus propiedades mecánicas, lo que en última instancia conduce a una fractura completa del producto o material. Este proceso se conoce como fractura por fatiga o fatiga del metal.

Es importante señalar que la tensión que provoca la fractura por fatiga es generalmente de baja magnitud. Además, la fractura por fatiga a menudo se caracteriza por su naturaleza repentina y altamente localizada y su sensibilidad a diversos defectos.

2. Clasificación de la fractura por fatiga.

1. Fatiga de ciclo alto y fatiga de ciclo bajo

La fatiga de ciclo alto se refiere a la fatiga que ocurre cuando el nivel de tensión que actúa sobre las piezas o componentes es bajo y el número de ciclos de falla es superior a 100.000. Ejemplos de productos que normalmente experimentan fatiga de ciclo alto incluyen resortes, ejes de transmisión y sujetadores.

Por otro lado, la fatiga de ciclo bajo se refiere a la fatiga con un alto nivel de estrés y un número bajo de ciclos de falla, generalmente menos de 10.000 veces. Un ejemplo de fatiga de ciclo bajo es el daño por fatiga a los recipientes a presión y piezas de turbinas.

2. Análisis de tensiones y deformaciones.

La fatiga por fluencia se refiere a la fatiga de ciclos bajos con estrés elevado y tiempos de ciclo cortos.

Por otro lado, la fatiga por estrés se caracteriza por un estrés bajo y tiempos de ciclo altos y se conoce como fatiga de ciclo alto.

En la práctica, a menudo puede resultar complicado diferenciar entre estrés y fatiga por esfuerzo.

Ambos tipos pueden ocurrir simultáneamente, lo que se conoce como fatiga compuesta.

3. Clasificación según el tipo de carga

Fatiga por flexión, fatiga por torsión, fatiga por tensión y compresión, fatiga por contacto, fatiga por vibración, fatiga por fricción.

3. Características de la fractura por fatiga

Macroscópicamente, el proceso de fisuración se puede dividir en tres etapas: origen de la fisura, zona de propagación y zona de fractura transitoria.

El origen de la grieta se refiere al área de la superficie con surcos, defectos o concentraciones de tensión que sirven como condición previa para el inicio de la grieta.

La zona de propagación de la fatiga se caracteriza por una sección relativamente plana donde la propagación de la fatiga ocurre perpendicular a la dirección de la tensión, lo que resulta en la formación de distintos arcos de fatiga, también conocidos como marcas de playa o marcas de concha.

La zona de fractura instantánea es donde la grieta por fatiga se extiende rápidamente para dar como resultado una fractura instantánea. La superficie de fractura muestra marcas de deslizamiento de metal y, en algunos casos, puede haber bandas radioactivas y áreas de cizallamiento.

Microscópicamente, la característica típica de la fractura por fatiga es la aparición de estrías por fatiga. Además, en algunas muestras microscópicas también pueden estar presentes fenómenos de escisión y casi escisión (términos utilizados en cristalografía para describir pequeños planos vistos en imágenes microscópicas) y características microestructurales como hoyuelos.

4. Características de la fractura por fatiga

(1) La fractura por fatiga se caracteriza por la ausencia de deformación plástica macroscópica obvia durante el proceso de fractura y, por lo general, no hay signos de advertencia antes de la fractura. Esto provoca a menudo fallos repentinos y perjudiciales de las piezas mecánicas.

(2) La tensión que causa la fractura por fatiga es generalmente baja, a menudo menor que la carga de tracción requerida para alcanzar el límite elástico en condiciones de carga estática.

(3) Después de la falla por fatiga, es común ver evidencia clara de inicio de grieta, propagación y zonas finales de la fractura en la superficie de la fractura.

5. Análisis de casos

Una motocicleta en una fábrica sufrió una falla mecánica después de recorrer 2.000 km. Después del desmontaje e inspección, se descubrió que la biela del cigüeñal del motor estaba rota.

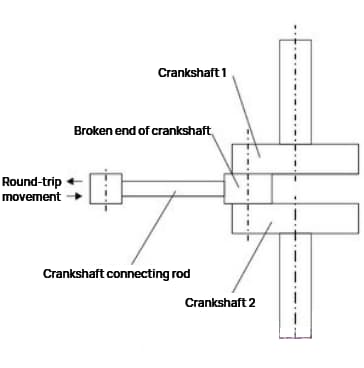

La biela, hecha de 20CrMnTi, fue carburada en la superficie. El principio de funcionamiento de la biela está representado en la Figura 1, donde su movimiento alternativo impulsa la rotación de dos cigüeñales de accionamiento.

20CrMnTi es una aleación de acero estructural con un contenido de carbono de aproximadamente 0,2%, un contenido de manganeso de aproximadamente 1% y un contenido de titanio de aproximadamente 1%. Este material se usa comúnmente para componentes de ejes y requiere cementación.

Figura 1

1. Macroinspección

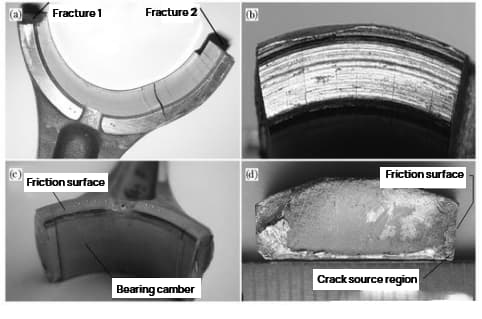

La biela defectuosa presentaba dos fracturas. En la curvatura del cojinete en el extremo de fractura de la biela, son visibles muchas grietas paralelas a la fractura (Figura 3(a)). Un lado del extremo de la fractura muestra un fuerte rastro de fricción (Figura 3 (b)), con una profundidad de desgaste de 0,5 mm. Además, se puede ver un rastro de oxidación de alta temperatura de color gris azulado en un extremo del arco del rodamiento cerca del lado de fricción (Figura 3(c)).

La fractura 1 es relativamente lisa y plana con un borde desgastado y el arco de fatiga es visible en el medio (Figura 3 (d)). Sin embargo, no se encontró ningún arco de fatiga en la fractura 2.

Figura 2

figura 3

2. Análisis con microscopio electrónico de barrido.

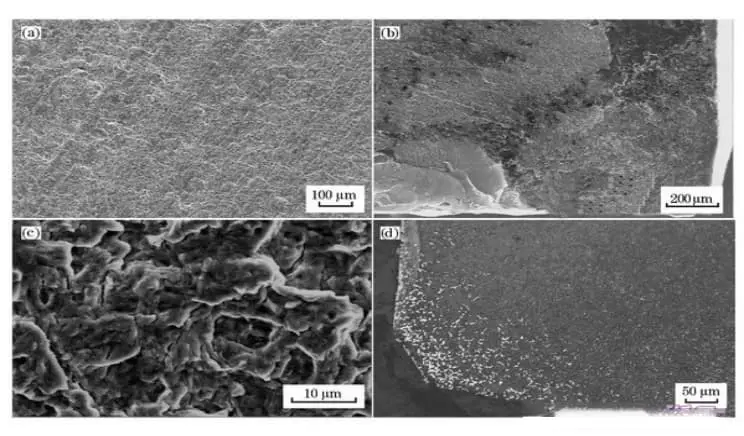

La Figura 4(a) en la Fractura 1 muestra un arco de fatiga bajo un microscopio electrónico de barrido. La tendencia del arco permite determinar la fuente de fatiga.

La fuente de fatiga se encuentra en la esquina superior derecha de la Figura 4 (d). La ampliación local revela que la mayoría de los tejidos finos en el área de origen han sido sometidos a desgaste, aunque el borde radial característico aún es visible (Figura 4 (b)).

La Figura 4 (c) muestra bandas de fatiga y grietas secundarias en la zona de crecimiento de la fatiga.

Por el contrario, la Fractura 2 presenta hoyuelos pero no rayas de fatiga. Se puede deducir que la Fractura 1 es la fractura primaria y la Fractura 2 es una fractura secundaria.

Figura 4

3. Composición química

Tome muestras del cuerpo de la biela y analice su composición química, incluida la fracción de masa (%).

Los resultados del análisis cumplen con los requisitos de composición química especificados en GB/T3077-1999 para 20CrMnTi.

4. Análisis de resultados

Según los resultados de la inspección, la composición química del material de la pieza defectuosa cumple con los requisitos técnicos. Sin embargo, el extremo roto de la biela tiene una fuerte fricción en un lado.

Un análisis del extremo del arco de rodadura cerca de la superficie de fricción reveló la presencia de una película de óxido de color gris azulado, que es una mezcla de óxido de hierro negro (Fe 3 Ó 4 ) y óxido de hierro rojo (Fe 2 Ó 3 ) formado a temperaturas superiores a 400°C. Esto indica que la fricción entre la biela y el eje de salida ha provocado un sobrecalentamiento en esta zona.

El análisis SEM de la superficie de fractura muestra que la fuente de la grieta por fatiga estaba en la esquina cercana a la película de óxido, en la región de alta temperatura. La combinación de oxidación de la superficie y alta temperatura aumenta la posibilidad de agrietamiento y daño por fluencia.

Además, la fricción produce una superficie metálica rugosa, lo que puede causar concentración de tensión superficial y aumentar la posibilidad de fatiga. El origen de la fractura generalmente ocurre en el punto de máxima tensión de tracción.

Según el análisis de las fuerzas que actúan sobre la biela, el mayor esfuerzo de tracción está presente en la sección 1 de la fractura, haciéndola susceptible a la formación de grietas cerca de la esquina de la superficie de fricción. La presencia de carburos gruesos en esta área exacerba el problema ya que altera la continuidad de la estructura de la matriz, acelera la formación y propagación de grietas, reduce la resistencia a la fatiga y eventualmente conduce a una fractura por fatiga.

El exceso de carburos en la superficie cementada de la biela es el resultado de un proceso de cementación inadecuado. La formación de carburos gruesos y en bloques se debe principalmente a la alta concentración de carbono, que es más probable que ocurra en las esquinas afiladas de la pieza, reduciendo significativamente su vida útil.

Para evitar la formación de carburos gruesos, es crucial controlar estrictamente el potencial de carbono de la atmósfera de cementación durante el proceso de cementación. Esto ayudará a prevenir un potencial excesivo de carbono, que conduce a la formación de carburos gruesos en la superficie de la pieza.

5. Conclusión

La fractura de la biela del cigüeñal es el resultado de una fractura por fatiga. La causa de la fractura se debe a la fuerte fricción que sufre la biela durante su uso, lo que resulta en una concentración local de tensiones y altas temperaturas, reduciendo la resistencia a la fatiga del material. La presencia de carburos grandes en bloques en las esquinas de la superficie de la biela aceleró aún más el crecimiento y la propagación de grietas.

6. Mejora

Reducir la rugosidad de las piezas de fricción durante la fase de diseño puede reducir la concentración de tensiones y mejorar la resistencia a la fatiga de las piezas. Esto también ayudará a reducir las altas temperaturas causadas por la fricción y reducirá el riesgo de daños por fluencia.

Para mejorar el proceso de cementación, es importante abordar la formación excesiva de carburo en la superficie de cementación de la biela, causada por un proceso de cementación inadecuado. Los carburos gruesos y en bloques son principalmente el resultado de una alta concentración de carbono, que es más probable que se forme en las esquinas afiladas de la pieza de trabajo y acorte significativamente su vida útil.

Por lo tanto, es esencial un control estricto del potencial de carbono de la atmósfera de cementación durante el proceso de cementación para evitar la formación de carburos gruesos en la superficie de la pieza debido al potencial de carbono excesivo.

6. Métodos para mejorar el límite de fatiga o resistencia a la fatiga de los materiales.

Muchas veces es un desafío modificar las condiciones de servicio de las piezas, por lo que es fundamental optimizar al máximo el diseño de las piezas, empezando por los efectos superficiales.

Al evitar la concentración de tensiones superficiales en materiales estructurales y piezas mecánicas, se dificulta la acumulación de deslizamiento por dislocación y se restringe la deformación plástica. Esto hace que sea más difícil que se formen y crezcan grietas por fatiga, lo que en última instancia aumenta el límite de fatiga o la resistencia a la fatiga.

1. Medidas para reducir la concentración del estrés.

En el diseño, es aconsejable evitar esquinas, agujeros y ranuras cuadradas o afiladas. En los casos en los que el tamaño de la sección cambia repentinamente, como en el hombro de un eje escalonado, se recomienda utilizar un filete de transición con un radio suficiente para reducir la concentración de tensiones.

Si no es posible aumentar el radio del filete de transición debido a restricciones estructurales, se pueden cortar ranuras o avellanadores más finos en el eje de mayor diámetro.

Hay una concentración significativa de tensión en el borde del cubo de acoplamiento y en la superficie de contacto del eje. Para mejorar esto, se puede cortar una ranura de alivio de carga en el cubo y la parte de contacto del eje se puede engrosar para disminuir la brecha de rigidez entre el cubo y el eje, reduciendo la concentración de tensión en el borde de la superficie de contacto.

En las soldaduras de filete, la soldadura con canales da como resultado una concentración de tensiones mucho mejor en comparación con la soldadura sin canales.

Lectura relacionada: Lista completa de símbolos de soldadura

2. Mejorar la resistencia de la superficie

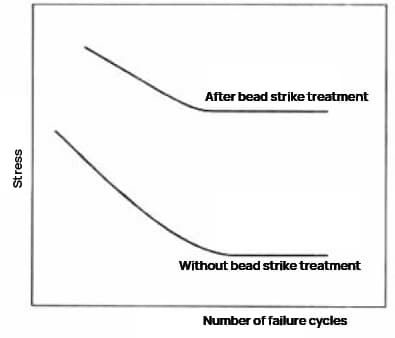

Para fortalecer la capa superficial de los componentes, se pueden utilizar métodos mecánicos como la laminación y el granallado. Estos métodos forman una capa de tensión de precompresión en la superficie del componente, lo que reduce la tensión de tracción superficial que es propensa a la formación de grietas y mejora la resistencia a la fatiga. También se pueden utilizar otros métodos, como el tratamiento térmico y el tratamiento químico, como el enfriamiento de alta frecuencia, la carburación y la nitruración.

El granallado implica el uso de pequeñas bolas de acero con un diámetro de 0,1 a 1 mm para impactar la superficie de la muestra a alta velocidad, eliminando esquinas afiladas, rebabas y otras concentraciones de tensión. La superficie se comprime a una profundidad de 1/4-1/2 del diámetro de la bola de acero, generando tensión residual en la superficie de la pieza y restringiendo el crecimiento de grietas por fatiga.

Granallado