Durante el proceso de fabricación del tornillo, se produjo una fractura del mismo durante el proceso de enderezamiento.

Para identificar la causa fundamental de la fractura del tornillo, el tornillo roto se sometió a un examen macroscópico, análisis de composición química, prueba de propiedades mecánicas, análisis de estructura metalográfica y análisis de fractura.

Los resultados indican que los defectos internos de fundición del tornillo no se eliminaron debido a un forjado en caliente inadecuado durante el proceso de fabricación, lo que provocó una reducción de la capacidad de carga y grietas durante el proceso de enderezamiento.

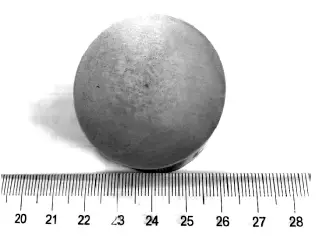

La tarea consiste en producir un lote de tornillos hexagonales de alta resistencia con especificaciones de M42 mm, material de 42CrMoA y grado de rendimiento de 10,9.

La tecnología de procesamiento de tornillos es la siguiente: recocido de materia prima → torneado sin centros → aserrado → biselado de la cara del extremo plano → lubricación por fosfatado → varilla retráctil → forjado en caliente → biselado de cabeza hexagonal → tratamiento térmico (templado) → enderezado → laminado de roscas. El proceso de enfriamiento se realiza mediante un horno de cinta de malla.

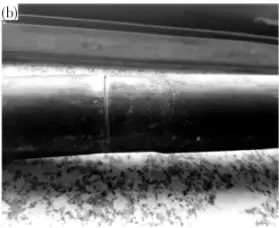

Durante el proceso de enderezamiento, dos tornillos se rompieron aproximadamente la mitad del eje del tornillo (ver Fig. 1).

El proceso de enderezamiento de los tornillos restantes de este lote se detuvo inmediatamente después de que dos tornillos se rompieran.

Para identificar la causa de la fractura del tornillo y prevenir la recurrencia de eventos similares, el autor realizó una inspección y análisis relevantes de los tornillos rotos.

1. Pruebas físicas y químicas

1.1 Macroinspección

1.1.1 Macroanálisis de fracturas

Ambos tornillos se rompieron aproximadamente la mitad del tornillo para enderezar la parte doblada, como se muestra en la Figura 1 (a).

La superficie de fractura presenta características de fractura frágil en su conjunto. Se ven rayas radiales en la superficie de la fractura que se extienden desde el centro hacia la periferia.

La capa exterior de la superficie de la fractura parece lisa y plana, lo que indica una fractura frágil.

No se detectó deformación plástica macroscópica ni inclusión de escoria en la superficie de la fractura.

Como lo muestra la flecha en la Figura 2, se encontraron grietas durante el proceso de enderezamiento. Las grietas comenzaron en el centro y se extendieron hacia la periferia, provocando finalmente la fractura del tornillo.

1.1.2 Prueba macroscópica

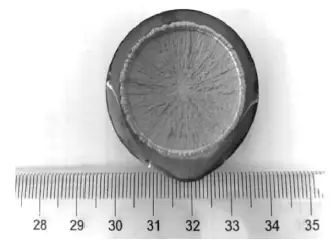

Para una inspección con bajo aumento, se debe recolectar una muestra transversal 20 mm por debajo de la superficie de fractura del tornillo roto.

En el centro del tornillo se descubren numerosas cavidades de contracción.

Según los resultados de la inspección, la laxitud general se clasifica como Grado 1, la laxitud central como Grado 2 y la segregación moteada general como inferior al Grado 1.

Consulte la Figura 3 para obtener más detalles. No se detectaron otros macrodefectos, como grietas.

Fig.1 Tornillo roto

1.2 Análisis de composición química

Recoja muestras de aproximadamente 20 mm cerca de la posición de fractura del tornillo para el análisis de la composición química.

Para esta tarea utilizaremos el espectrómetro de lectura directa QSN750 producido por OBLF en Alemania. La composición química del material se probará para garantizar que cumple con los requisitos de acero estructural de aleación GB/T 3077-1999 para la composición química de tornillos de este material mediante análisis espectral. Consulte la Tabla 1 para obtener resultados.

Para determinar el contenido de oxígeno, nitrógeno e hidrógeno de la muestra tomada del perno roto, utilizaremos el analizador de oxígeno, nitrógeno e hidrógeno ONH-836 de American Liko Company. Según los resultados del análisis, el contenido de oxígeno, nitrógeno e hidrógeno es del 0,0011%, 0,0090% y 0,0001%, respectivamente.

Es importante señalar que los niveles de contenido de O, N y H son bajos.

Tabla 1 Composición química del tornillo roto (p,%)

| Elemento | W. | Sí | Minnesota | PAG | s | cr | Mes | No | Culo |

| Valor de detección | 0,42 | 0,34 | 0,69 | 0.010 | 0.004 | 1.10 | 0,20 | 0,04 | 0,02 |

| 0,43 | 0,33 | 0,70 | 0.010 | 0.006 | 1.07 | 0,20 | 0,04 | 0,02 | |

| 0,39 | 0,33 | 0,67 | 0.010 | 0.004 | 1.06 | 0,19 | 0,04 | 0,02 | |

| Valor estandar | 0,38-0,45 | 0,17-0,37 | 0,50-0,80 | 0.025 | 0.025 | 0,90~1,20 | 0,13~0,25 | <0,30 | <0,25 |

1.3 Propiedades mecánicas

Seleccione un perno del mismo lote para la prueba de tracción.

El diámetro de la muestra de extracción es de 10 mm, pero no es el tornillo real.

La máquina de prueba servo universal electrohidráulica controlada por microcomputadora HUT605A de Wance Group se utiliza para realizar pruebas de rendimiento mecánico.

Consulte la Tabla 2 para obtener los resultados de las pruebas.

La prueba de dureza se lleva a cabo en la muestra metalográfica del tornillo roto y los resultados de la prueba se presentan en la Tabla 3.

No existe una diferencia significativa en la dureza entre la superficie y el centro del perno, y los resultados de las pruebas de propiedades mecánicas cumplen con los requisitos de Propiedades mecánicas de sujetadores: pernos, tornillos y espárragos (GB/T 3098.1-2010).

Tabla 2 Resultado de la prueba de propiedades mecánicas

| propiedades | Resistencia a la tracción Rm/MPa | Límite de rendimiento Rel/MPa | Elongación A/% | Reducción de área Z/% |

| Valor de detección | 1069 | 970 | 14.6 | 53,5 |

| Valor estandar | ≥1040 | ≥940 | ≥9 | ≥48 |

Tabla 3 Resultado de la prueba de dureza

| Papel | Superficie/HBW | Núcleo/HBW |

| Valor de detección | 333.329.337 | 321、329、329 |

| Valor estandar | 316~375 | |

1.4 Análisis microestructural

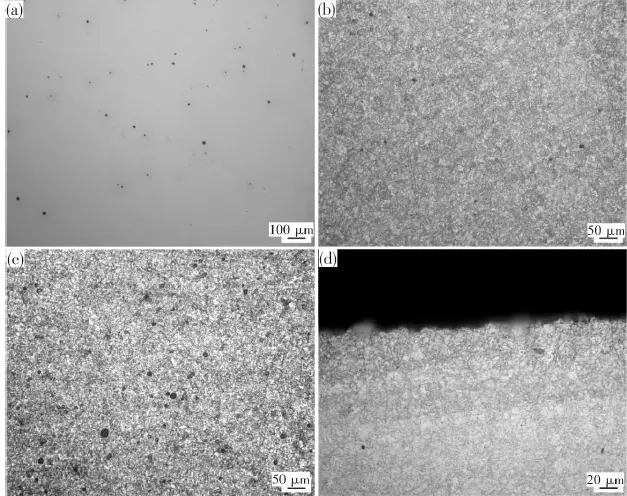

Se tomaron muestras metalográficas de la superficie y del núcleo cerca de la fractura del tornillo roto y se realizó una inspección metalográfica utilizando un microscopio metalográfico OLYMPUS-GX51.

Después del pulido, se observaron numerosos agujeros en el centro, como se ilustra en la Figura 3 (a), y no se encontraron anomalías aparentes en la superficie.

La microestructura de la superficie y el núcleo del tornillo fue templada con sorbita.

La microestructura cerca de la superficie tenía una cantidad relativamente pequeña de agujeros, como se muestra en la Figura 3 (b).

La microestructura en el núcleo tenía una cantidad relativamente grande de agujeros, como se muestra en la Figura 3 (c). No se encontró descarburación visible en la superficie del tornillo, como se muestra en la Figura 3 (d).

- (a) Estado polaco;

- (b) cerca de la cara del sol;

- (c) núcleo;

- (d) superficie

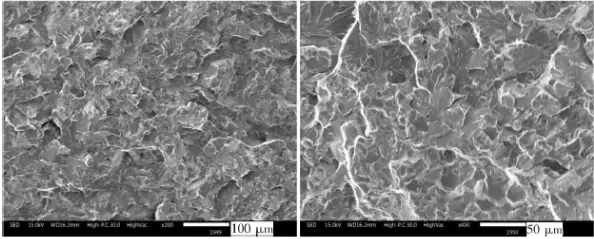

Fig.4 Microestructura de fractura de tornillo

1.5 Análisis de la morfología de las fracturas.

Después de la limpieza ultrasónica, se utilizó el microscopio electrónico de barrido IT300 para analizar la morfología de la fractura.

La observación de la morfología SEM en el área radial de la superficie de la fractura muestra que la superficie de la fractura exhibe características obvias de fractura por escisión, y hay grietas secundarias y una pequeña cantidad de agujeros en ubicaciones localizadas, como se muestra en la Figura 4.

Fig.5 Morfología de la fractura SEM

2. Análisis integral

La composición química del tornillo roto cumple con los requisitos de la norma. La fractura presenta fisuras transversales y el macroanálisis de la superficie de fractura indica que tiene características de fractura frágil.

La superficie de fractura tiene dos partes: el área de origen de la grieta en el centro de la superficie de fractura y el área de expansión radial desde el centro hacia la periferia. No hay deformación plástica en el borde de la fractura, lo que indica características de fractura frágil.

Con un aumento bajo, se encontró un problema grave de espacio entre centros (nivel de espacio entre centros 2) en la superficie de prueba. Durante el proceso de fundición, el sistema suelto solidifica gradualmente el acero fundido desde la superficie hacia el centro, y el área cristalina columnar crece hacia el centro en forma de dendritas.

Las primeras dendritas cristalizadas son relativamente puras y tienen un alto punto de fusión. Entre las dendritas se enriquecen elementos segregados, gases, inclusiones no metálicas y una pequeña cantidad de acero fundido no solidificado.

A medida que disminuye la temperatura, la parte solidificada se contrae. Cuando no hay suficiente acero fundido no solidificado entre las dendritas para llenar el espacio, se forman cavidades de contracción. Los defectos flojos se denominan flojedad general. Cuando la porosidad ocurre en el área central equiaxial, se llama porosidad central. Los resultados de las pruebas metalográficas muestran pequeños agujeros consistentes con resultados de pruebas de bajo aumento.

El análisis de la fractura muestra la morfología de la fractura por escisión y hay grietas secundarias y una pequeña cantidad de agujeros en la superficie de la fractura. Los resultados de las pruebas de propiedades mecánicas cumplen con los requisitos estándar pertinentes.

Por lo tanto, la fractura presenta fisuración transversal y los índices de microestructura y propiedades mecánicas cumplen con los requisitos de la norma. Además, la rotura del perno no fue causada por templado y revenido ya que se utilizó un horno de cinta de malla en el proceso y no hubo revenido prematuro.

La grieta se originó en el centro y avanzó hacia afuera. El contenido de hidrógeno fue insuficiente para causar fragilización por hidrógeno y no se encontraron características de fragilización por hidrógeno (patrón de garra de pollo) en las fotografías SEM. Por lo tanto, la grieta del perno no fue causada por un agrietamiento retardado inducido por hidrógeno.

La inspección con bajo aumento reveló una holgura central obvia en el centro del perno, lo que es consistente con la posición del origen de la grieta en la superficie de la fractura. El sistema de fractura está agrietado transversalmente, lo que indica la presencia de tensión de tracción axial durante el agrietamiento.

Por lo tanto, con base en el proceso de fabricación del tornillo, se puede determinar que el tornillo tenía juego central debido a defectos en la materia prima.

En el proceso de forjado en caliente, los defectos de fundición no se eliminaron y, bajo la tensión de tracción axial continua en el proceso de contracción de la varilla, los agujeros en el tornillo iniciaron grietas que se expandieron gradualmente hacia afuera. Se produjeron grietas frágiles durante el proceso de enderezamiento, lo que provocó la falla del tornillo.

3. La conclusión es ion.

La causa fundamental de la fractura del tornillo es la presencia de defectos de fundición (holgura central) en la pieza bruta del tornillo que no se eliminaron durante el proceso de forjado en caliente, lo que resultó en una capacidad de carga reducida del tornillo. Luego, las grietas se produjeron bajo fuerza de tracción durante el proceso de corrección.