Las piezas de trabajo de arco grande son un tipo común de productos de chapa con estructura de acero para locomotoras. Sus estructuras son variables y la dificultad de procesamiento es mayor que las piezas comunes.

En esta publicación, presentamos un método de proceso para obtener un gran radio de curvatura en piezas de chapa y describimos el uso del método en detalle con una pieza doblada específica. El método de doblado por tope también se puede utilizar para hacer un cono en una plegadora.

En la producción práctica de piezas de gran radio, generalmente existen tres métodos de conformado:

- Formado integralmente por una matriz de conformado de un solo paso: este método es adecuado para piezas con formas complicadas y tiene las ventajas de un buen efecto de conformado, una superficie lisa y plana de la pieza, sin indentaciones y una alta eficiencia de procesamiento. Sin embargo, el coste del molde es elevado y la versatilidad es baja. Generalmente se utiliza cuando no se puede formar el proceso general o la pieza tiene un alto requerimiento de superficie.

- Punzón personalizado de gran radio para plegadora: Este tipo de molde es generalmente aplicable cuando la pieza tiene un radio grande pero no excede el límite de la mesa de plegadora. El costo es menor que el de una matriz de conformado de un solo paso y el punzón tiene cierta versatilidad.

- Método de formación de dobleces múltiples (doblado por pasos): el principio básico es convertir el arco en un segmento de línea, que se puede formar utilizando moldes y equipos existentes. Generalmente, se pueden utilizar piezas no expuestas. El rango de aplicación es amplio, el costo es bajo, no se requiere molde personalizado y la calidad del conformado es buena.

Análisis de flexión de piezas de chapa de gran radio.

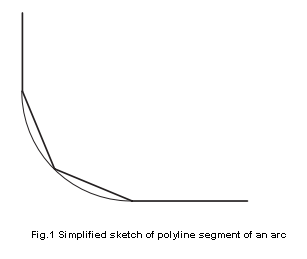

El principio básico del proceso de conformado de varios pasos es dividir aproximadamente el segmento de arco en segmentos de polilínea, como se muestra en la Figura 1, para lograr el propósito de doblar láminas de metal con un radio grande utilizando un punzón de radio pequeño.

En comparación con el segmento de arco, el efecto de formación del segmento de polilínea está relacionado positivamente con el número de segmentos de polilínea.

Con este método de proceso, es difícil evitar una estructura prismática en la superficie de la pieza. Sin embargo, para piezas que no se muestran, considerando el ciclo de producción y el costo de manera integral, se puede utilizar este método de proceso.

Aplicación del rebote a flexión .

Cómo determinar la segmentación de polilíneas y el ángulo de curvatura de segmentos de arco circular:

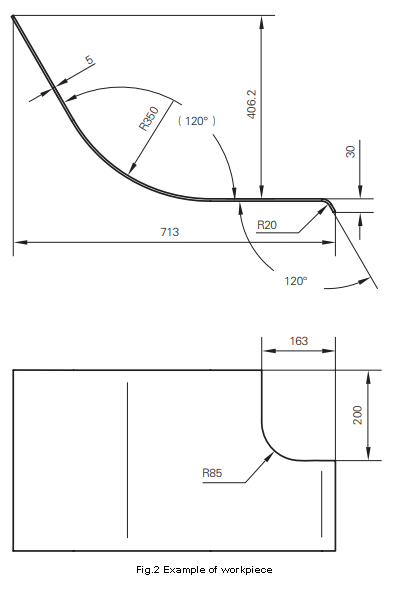

Como se muestra en la Figura 2, el radio interior del arco de flexión de esta pieza de trabajo es R350, el ángulo de flexión es de 120° y el espesor de la placa es de 5 mm.

Como el entorno de uso de la pieza de trabajo satisface las condiciones del método de flexión por impacto mencionado anteriormente, se utiliza el método de formación de flexión de múltiples pasos para el procesamiento.

Según la experiencia previa y las condiciones del molde existente en el taller, el molde superior adopta un punzón de radio R120.

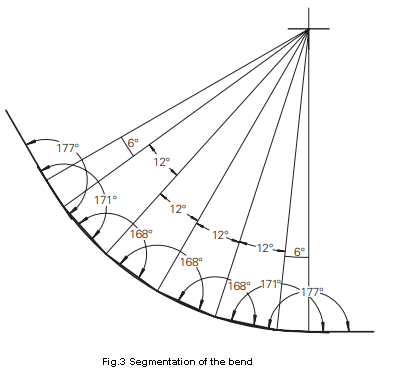

Después de analizar el segmento de arco grande de la pieza de trabajo en la Figura 2, este segmento de arco R350 se divide en 6 segmentos de polilínea.

Cabe señalar que para garantizar una transición suave del segmento de arco y el segmento recto de la pieza (es decir, los dos extremos del segmento de arco), el ángulo de segmentación debe establecerse en la mitad de los otros segmentos donde el arco del segmento de segmentación es tangente al segmento recto.

Según la FIG. 3, se puede ver que la pieza de trabajo de la FIG. 2 se forma doblando 7 veces.

Cuando la plegadora servohidráulica electrohidráulica dobla piezas de chapa, se requieren tres parámetros básicos: el espesor de la chapa, el ángulo de plegado y la posición de la línea de plegado.

Los ángulos de primera y segunda división se calculan como 6° y los demás son 12°. El ángulo de flexión después de la división se puede medir directamente mediante el software CAD. El ángulo de flexión específico se muestra en la Figura 3.

Tamaño de la posición de la línea de plegado y confirmación del tamaño desplegado

Para garantizar la precisión de las dimensiones desplegadas de la línea de plegado, generalmente existen dos métodos: el método de cálculo de expansión de capa neutra y el método de expansión asistido por software.

Para obtener los datos de flexión de forma concisa, rápida y precisa, se utiliza para el cálculo el método de expansión asistido por software.

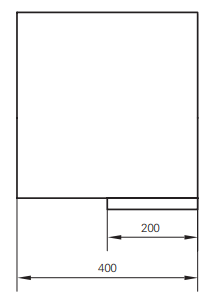

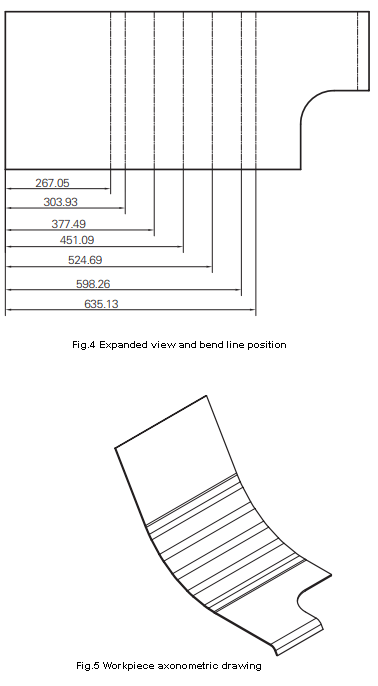

La sección transversal de la pieza dividida se importa directamente a Catia y el módulo Generative Sheet Metal Design del software se utiliza para generar el modelo de pieza. Luego se exportan la línea de plegado y la vista desplegada, como se muestra en la Figura 4. El dibujo axonométrico de la pieza se muestra en la Figura 5.

Consejos para aplicar el proceso de flexión por colisión

Procesamiento de chapa metálica

Durante la producción, se descubrió que algunas piezas con un espesor pequeño (aproximadamente 2 mm) sufren deformaciones graves durante el procesamiento, lo que lleva a una caída significativa en la precisión del procesamiento y al incumplimiento de los requisitos de diseño. La razón de esto se debe a una liberación insuficiente de tensiones en la lámina.

Durante el corte y corte por láser, observamos que la pieza de este lote se deformó debido a la tensión interna. Esto también proporciona un método preliminar para evaluar si las láminas de metal delgadas con un radio grande se pueden doblar directamente mediante el proceso de doblado múltiple, es decir, observando la deformación de la pieza durante el corte por láser.

Si la deformación es grave, se deben tomar medidas para liberar la tensión interna; de lo contrario, será difícil obtener una pieza calificada. Si el ciclo productivo lo permite, el envejecimiento natural es un método económico y eficaz. Sin embargo, las piezas separadas se someten a un tratamiento de envejecimiento durante mucho tiempo, lo que inevitablemente producirá óxido flotante en la superficie. Por lo tanto, deben limpiarse o granallarse con removedor de óxido, lo que aumenta los costos de mano de obra y equipo.

Por tanto, la mejor opción es el uso directo de láminas de acero que hayan sufrido un envejecimiento natural suficiente. Si no se permite el ciclo de producción, después de separar la lámina, también se puede utilizar el recocido para eliminar las tensiones internas, pero la dureza del material se reduce después del recocido. Por tanto, es necesario considerar detenidamente si el recocido se realiza de acuerdo con los requisitos de diseño de la pieza.

Cálculo de la pieza c y diagrama de expansión d en flexión por colisión

Cabe señalar que cuando se utiliza el método de doblado de varios pasos para procesar chapa con un radio grande, se deben seguir las condiciones reales de la pieza.

Es decir, la vista ampliada se calcula utilizando el segmento de arco después de ampliar el segmento de polilínea. La vista ampliada de la pieza calculada según el arco no se puede utilizar directamente; de lo contrario, la pieza inevitablemente quedará fuera de tolerancia después del procesamiento.

Detección de la forma de la pieza mediante un proceso de plegado de varios pasos

Es importante tener en cuenta que cuando se utiliza una hoja de comparación general para detectar el tamaño del arco de una pieza de trabajo procesada mediante flexión por choque, la hoja de coincidencia debe diseñarse como un tipo de agarre externo y se debe utilizar la parte exterior del arco de la pieza de trabajo. como detección de superficie.

Si la hoja de coincidencia de comparación está diseñada con el lado interior como superficie de detección y la hoja de coincidencia interfiere con el segmento de polilínea, inevitablemente provocará que la hoja de coincidencia no esté en su lugar, lo que provocará una falla de detección.

Pensamientos finales

Como método de proceso ingenioso, la flexión de arco grande tiene sus características de flexibilidad y eficiencia, pero también tiene sus limitaciones.

Los problemas específicos deben analizarse según los requisitos de diseño y aplicación de la pieza.

Es necesario considerar exhaustivamente el costo de producción y la calidad de la apariencia de la pieza para seleccionar el método de procesamiento.

Radio de curvatura escalonado grande