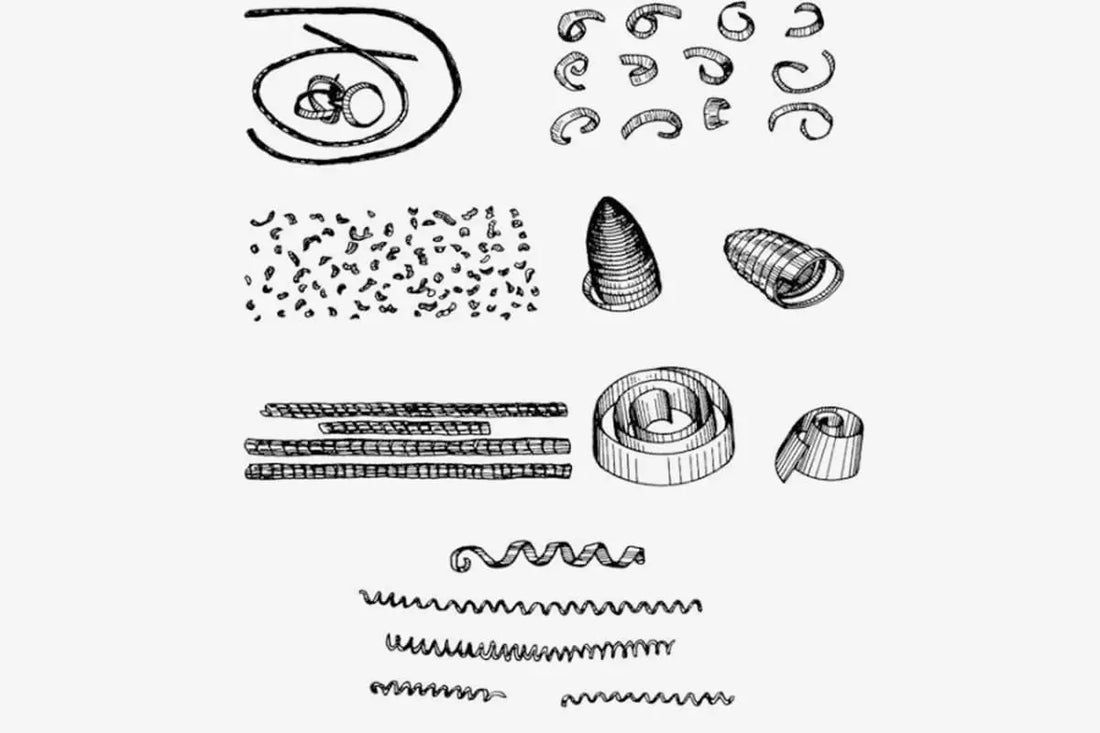

En las operaciones de corte de metales, algunas virutas forman espirales y se rompen automáticamente a una determinada longitud; otros se pliegan en fragmentos en forma de C o S.

Algunos toman la forma de espirales parecidas a resortes, mientras que otros se fragmentan en pedazos pequeños o en forma de agujas, extendiéndose a lo largo y ancho, comprometiendo la seguridad.

Las virutas en forma de cinta pueden enrollarse alrededor de herramientas y piezas de trabajo, lo que supone un riesgo de accidentes. Un control deficiente de las virutas puede impedir la producción normal.

Factores que influyen en la formación de virutas.

1. Material de la pieza de trabajo

Los elementos de aleación, la dureza y el estado del tratamiento térmico del material de la pieza de trabajo afectan el espesor y la curvatura de las virutas. El acero dulce forma virutas más gruesas que el acero duro, y el acero duro es menos propenso a curvarse.

Las virutas que no se curvan fácilmente son delgadas, pero el acero dulce también resiste el curvatura cuando el espesor de la viruta es demasiado grande. La forma externa de la pieza es otro factor importante.

2. Parámetros geométricos de la zona de corte de la herramienta

Los parámetros geométricos apropiados de la zona de corte de la herramienta son el método más común para mejorar el control de la formación de viruta y la confiabilidad de la rotura de la misma.

El ángulo de ataque es inversamente proporcional al espesor de la viruta y tiene un valor ideal para diferentes materiales que se mecanizan; El ángulo de ataque principal influye directamente en el espesor y el ancho de la viruta, y un ángulo grande facilita la rotura de la viruta.

El radio del arco de la punta de la herramienta está relacionado con el espesor y ancho de la viruta y la dirección del flujo de la viruta.

El mecanizado fino es adecuado para radios más pequeños, mientras que el mecanizado en bruto es más adecuado para radios más grandes.

El ancho de la ranura de rotura de viruta se selecciona proporcionalmente según la velocidad de avance: una estrecha para una velocidad de avance pequeña y una más ancha para una velocidad de avance grande.

La profundidad de la ranura de rotura de viruta se selecciona inversamente según la velocidad de avance: una profunda para una velocidad de avance pequeña y una poco profunda para una velocidad de avance grande.

3. Parámetros de corte

Los tres elementos de los parámetros de corte definen el rango de eliminación de viruta.

La velocidad de avance y la mayor profundidad de corte tienen el impacto más significativo en la eliminación de viruta, mientras que la velocidad de corte dentro del rango estándar tiene el menor efecto.

La velocidad de avance es directamente proporcional al espesor de la viruta; la profundidad de corte posterior es directamente proporcional al ancho de la viruta; La velocidad de la viruta es inversamente proporcional al espesor de la viruta. El aumento de la velocidad de corte reduce el rango efectivo de eliminación de viruta.

4. Máquinas herramienta

Las máquinas herramienta CNC modernas emplean funciones de edición NC para ajustar periódicamente la velocidad de avance, logrando lo que normalmente se llama "eliminación de viruta controlada por programa".

Este método es muy fiable para la eliminación de virutas, pero menos económico en términos de corte. Se utiliza comúnmente en operaciones donde la eliminación de virutas es un desafío, como el torneado frontal y el ranurado profundo.

5. Condiciones de refrigeración y lubricación.

La adición de fluido de corte amplía el rango efectivo de eliminación de viruta, lo que se nota especialmente cuando velocidades de avance pequeñas provocan fácilmente que la viruta se enrolle.

El uso de fluidos de corte a alta presión para romper y eliminar virutas es un método eficaz en ciertos procesos de mecanizado, como la perforación profunda, donde los fluidos de corte a alta presión pueden expulsar las virutas del área de corte.

El proceso de formación de la forma del chip.

El proceso de formación de virutas en forma de tira se puede dividir en tres pasos:

1. Etapa de Deformación Básica:

Esta es la fase en la que la capa metálica a cortar comienza a interactuar con el filo de la herramienta, provocando el desprendimiento de la viruta del material de la pieza.

2. Etapa de deformación ondulada:

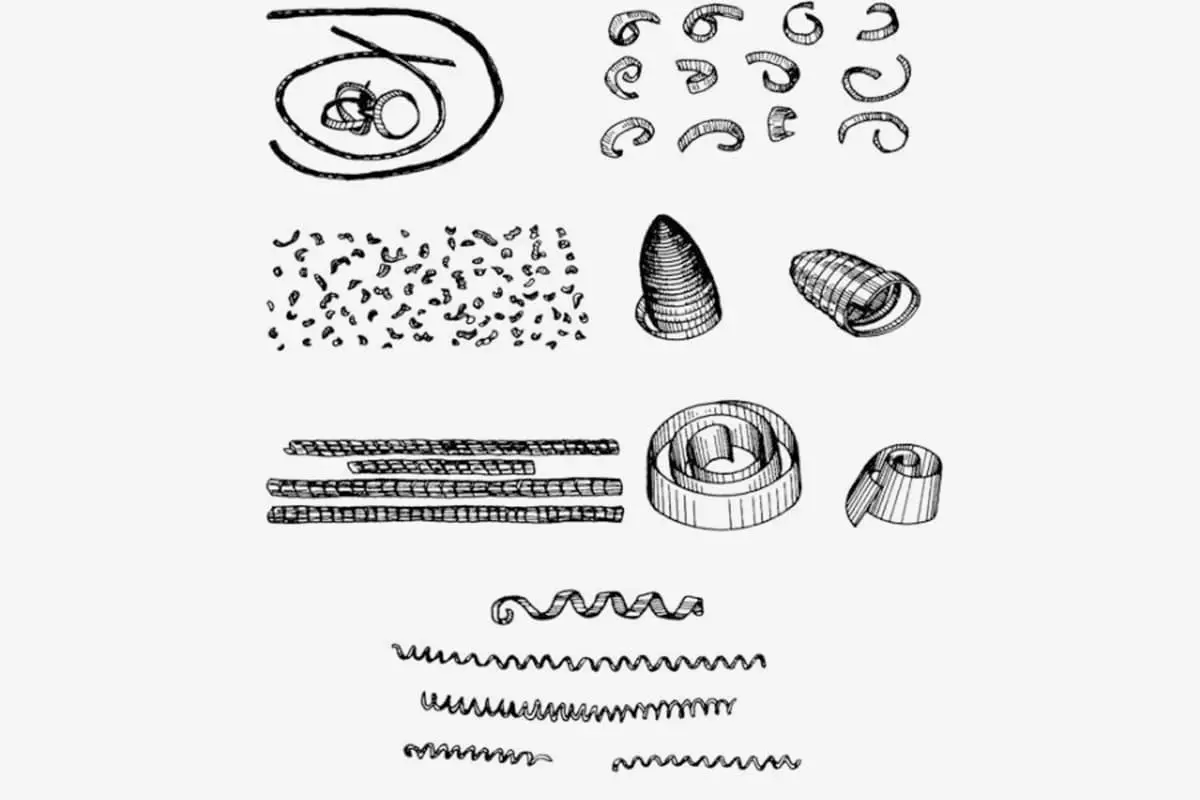

Estos incluyen rizos hacia arriba, rizos laterales y rizos cónicos que involucran las direcciones A y B.

3. Etapa Adicional de Deformación y Fractura.

Clasificación de chips

Dadas las variaciones en los materiales de las piezas de trabajo y las condiciones de corte, durante el proceso de corte se produce una amplia variedad de formas de viruta.

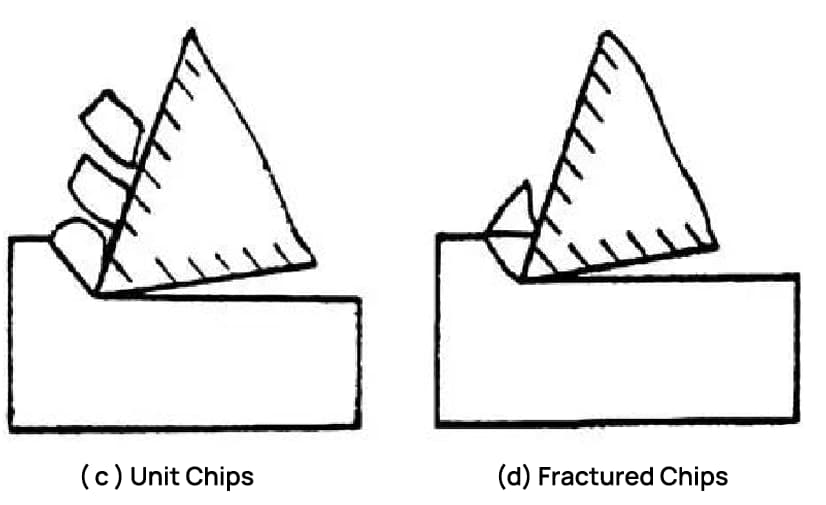

Los principales formatos de chips se pueden clasificar en cinta, segmentados, granulares y fragmentados, como se muestra en la figura.

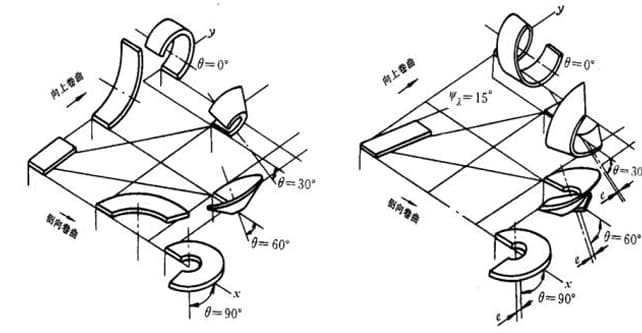

1. Chips en forma de cinta

Este es el tipo de chip más común. La superficie interior es lisa y la superficie exterior es esponjosa.

Al mecanizar metales dúctiles, en condiciones de pequeño espesor de corte, alta velocidad de corte y mayor ángulo de ataque de la herramienta, a menudo se forma este tipo de viruta. El proceso de corte está equilibrado, con menos fluctuación en la fuerza de corte y la superficie mecanizada tiene menor rugosidad.

2. Fichas segmentadas

También conocidas como chips triturados. La superficie exterior es dentada y la superficie interior a veces tiene grietas. Este tipo de viruta generalmente se forma cuando la velocidad de corte es menor, el espesor de corte es mayor y el ángulo de inclinación de la herramienta es menor.

3. chips granulados

También conocidos como chips unitarios. En el proceso de formación de viruta, si el esfuerzo cortante en el plano de corte excede la resistencia a la fractura del material, la grieta se extiende por toda la superficie y la unidad de viruta cae del material cortado, formando virutas granulares, como se muestra en la figura W. .

Los tres tipos de virutas anteriores sólo se pueden obtener al procesar materiales dúctiles. Entre ellos, el proceso de corte de virutas en forma de cinta es el más estable y la fluctuación de la fuerza de corte de las virutas unitarias es la mayor.

En la producción, las virutas en forma de cinta son las más comunes, a veces se obtienen virutas trituradas y rara vez se ven virutas unitarias.

Si se cambian las condiciones para las virutas trituradas, como reducir aún más el ángulo de ataque de la herramienta, reducir la velocidad de corte o aumentar el espesor de corte, se pueden obtener virutas unitarias. Por otro lado, se pueden obtener virutas en forma de cinta.

Esto indica que la forma de la viruta se puede transformar con las condiciones de corte. Una vez que se domina la regla de cambio, se puede controlar la deformación, la forma y el tamaño de la viruta para lograr el objetivo de que la viruta se doble y se rompa.

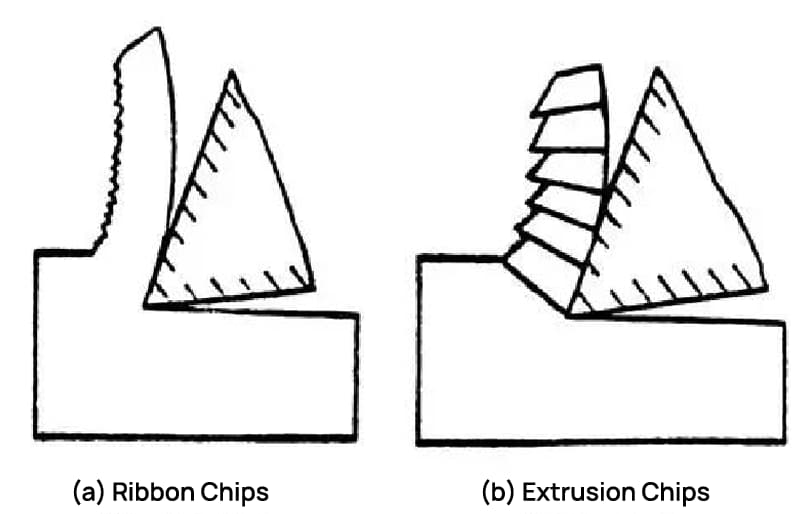

4. Formación de virutas quebradizas

Este tipo de formación de virutas se produce en materiales frágiles. Las virutas tienen una forma irregular, lo que da como resultado una superficie mecanizada rugosa y desigual.

En el proceso de corte, estas virutas sufren una mínima deformación antes de fracturarse, lo que las diferencia de las virutas formadas por materiales dúctiles.

La fragilidad se debe principalmente a la tensión aplicada que excede el límite de tracción del material. Los materiales duros y quebradizos, como el hierro fundido con alto contenido de silicio y el hierro fundido blanco, a menudo producen estas virutas, especialmente cuando el espesor de corte es sustancial.

El proceso de corte es inestable, puede dañar la herramienta, dañar la máquina herramienta y hacer áspera la superficie ya mecanizada.

Por lo tanto, se debe evitar en producción. Los métodos para evitar esto incluyen reducir el espesor de corte, hacer que las virutas adopten forma de aguja o de lámina y aumentar adecuadamente la velocidad de corte para aumentar la ductilidad del material de la pieza de trabajo.

Los anteriores son cuatro tipos típicos de chips, pero los chips obtenidos en el sitio de procesamiento vienen en varias formas.

En las operaciones de corte modernas, la velocidad de corte y la tasa de eliminación de metal han alcanzado niveles elevados, creando condiciones de corte severas que a menudo producen una cantidad sustancial de virutas "inaceptables".

Se deben tomar medidas adecuadas en los procesos de corte para controlar la curvatura, el flujo y la rotura de la viruta, lo que da como resultado la formación de virutas “aceptables” y con buena forma.

El método de control de viruta más utilizado en el procesamiento real incluye rectificar una ranura rompevirutas en la cara frontal de la herramienta o utilizar un rompevirutas de tipo abrazadera.