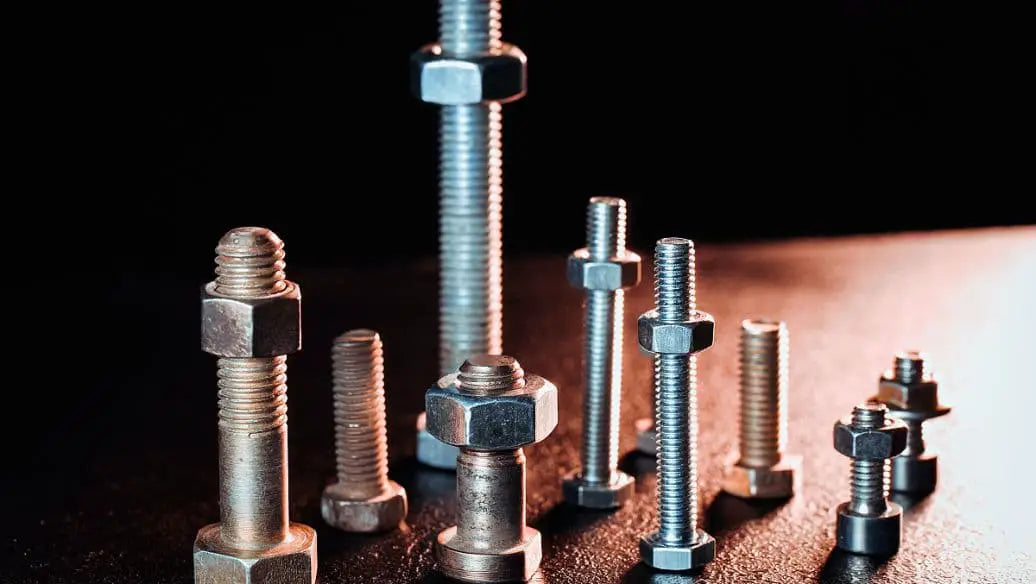

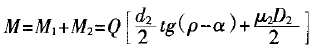

Los sujetadores roscados son fáciles de montar y desmontar y pueden usarse repetidamente. Sin embargo, la desventaja es que pueden aflojarse en determinadas condiciones de trabajo, especialmente cuando se exponen a vibraciones, impactos, cargas variables y diferencias de temperatura excesivas. Esto puede provocar que las tuercas se caigan, inutilizando el equipo o incluso provocando graves fallos de funcionamiento.

Por lo tanto, es crucial identificar las razones de las conexiones flojas de los sujetadores roscados e implementar medidas preventivas efectivas al diseñarlas y seleccionarlas.

Lectura relacionada: Todo lo que debes saber sobre los sujetadores

1. Razones de la conexión floja de sujetadores roscados

1.1 Aflojamiento causado por el ajuste inicial

Después de apretar los sujetadores roscados, la irregularidad y microrrugosidad de cada superficie de contacto, incluido el perfil de la rosca, la superficie de soporte y la superficie de contacto de las piezas conectadas, se reducirán aún más durante el proceso de trabajo.

Esta reducción se produce cuando la conexión se somete a condiciones como vibración, pudiendo incluso deprimirse parcialmente la superficie de contacto, provocando un cambio en el estado de fijación de la conexión roscada. Como resultado, se pierde la fuerza de preapriete y la conexión roscada se afloja, fenómeno conocido como aflojamiento inicial.

Para resolver este problema, se recomienda volver a apretar los sujetadores roscados después de un corto período de trabajo para restaurar la fuerza de preapriete perdida debido al aflojamiento inicial.

1.2 Aflojamiento causado por el colapso de la superficie de soporte

Cuando se conectan sujetadores roscados, si la presión de contacto de la superficie de apoyo del perno o tuerca es demasiado alta, la superficie de la pieza conectada sufrirá una deformación plástica en forma de una depresión anular en el punto donde hace contacto con el perno o tuerca. superficie de apoyo.

Si se produce una compresión severa o una deformación plástica continua durante el proceso de trabajo, esto puede reducir o incluso eliminar la fuerza de preapriete de los sujetadores, lo que provoca conexiones sueltas. Este tipo de aflojamiento se conoce como aflojamiento por indentación y es una forma inevitable de deformación.

Para evitar el colapso y el aflojamiento, es importante aumentar el área de contacto en el perno o tuerca creando una brida, o usar una arandela endurecida con mayor resistencia y un área de contacto más grande debajo de la superficie de apoyo.

1.3 Autoaflojamiento de la conexión roscada

La experiencia demuestra que la causa más común de falla en uniones roscadas sujetas a cargas dinámicas es el autoaflojamiento, por lo que es el tipo de falla más frecuente.

El mecanismo de autoaflojamiento es el siguiente: en una conexión roscada, se genera fricción en las superficies de contacto de las roscas internas y externas, así como en las superficies de soporte de los sujetadores roscados y las piezas conectadas.

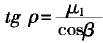

Cuando la conexión roscada comienza a aflojarse, el par requerido para superar la fricción en la superficie de contacto de la rosca se indica como M1:

Donde: Q es la fuerza de preapriete que actúa sobre el perno o tornillo, también conocida como fuerza axial o fuerza de sujeción; d 2 es el diámetro primitivo de la rosca; ρ es el ángulo de fricción.

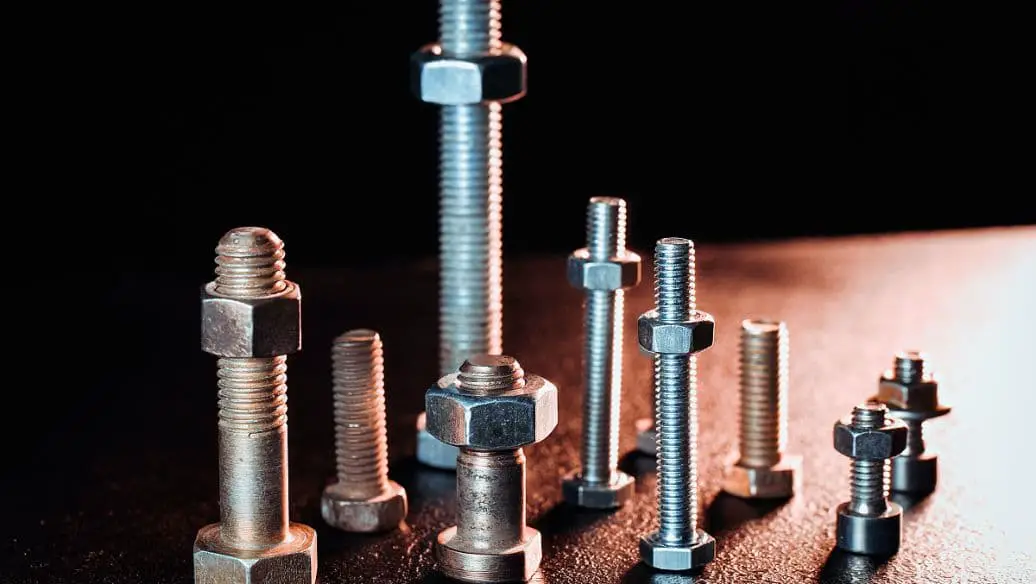

Para hilos triangulares,

μ1 representa el coeficiente de fricción entre las superficies de contacto de los hilos. β denota el ángulo medio de la forma del diente, mientras que α indica el ángulo hacia arriba de la hélice del hilo. Es importante tener en cuenta que el ángulo de elevación de las hélices puede variar según el diámetro y normalmente se basa en el ángulo de elevación de las hélices del diámetro de paso.

Una vez apretado el elemento roscado, el par adicional M2 resultante producido por la fricción sobre la superficie de apoyo de la cabeza de la tuerca o del perno se puede calcular de la siguiente manera:

Donde μ2 representa el coeficiente de fricción entre la superficie de soporte de la tuerca o cabeza del tornillo y la superficie de contacto de la pieza conectada, y D 2 es el diámetro promedio de la superficie de soporte (superficie de contacto) de la tuerca o cabeza del tornillo.

Cuando la conexión roscada comienza a aflojarse, el par total necesario para superar la fricción se puede calcular de la siguiente manera:

Según la fórmula 3, un sujetador roscado solo se aflojará automáticamente cuando el par total M sea igual o menor que cero.

En el caso de una conexión roscada sometida a una carga estática, el ángulo de fricción p es siempre mayor que el ángulo de elevación a, satisfaciendo la condición de autobloqueo. Por lo tanto, el valor total entre paréntesis en la Fórmula 3 no será igual o menor que cero y el sujetador roscado no se soltará automáticamente.

Sin embargo, bajo cargas dinámicas como vibraciones e impactos, la presión normal sobre la superficie de soporte del tornillo puede reducirse instantáneamente o incluso igualarse a cero. Cuando se pierde la restricción por fricción, la tuerca puede deslizarse cuesta abajo debido a la vibración, lo que hace que la tuerca se afloje gradualmente.

Esto es similar a un objeto pesado en un plano inclinado, que no se desliza hacia abajo cuando no está vibrando. Pero cuando vibra, puede deslizarse hacia abajo cuando la fricción disminuye o desaparece.

Este aflojamiento se denomina autoaflojamiento de conexiones roscadas. Después de decenas de miles de ciclos de vibración, la resistencia de fricción antiaflojamiento de la conexión roscada puede agotarse, provocando un aflojamiento leve o total.

2. Métodos de bloqueo comunes

2.1 Destruir la relación entre pares de movimientos de hilo

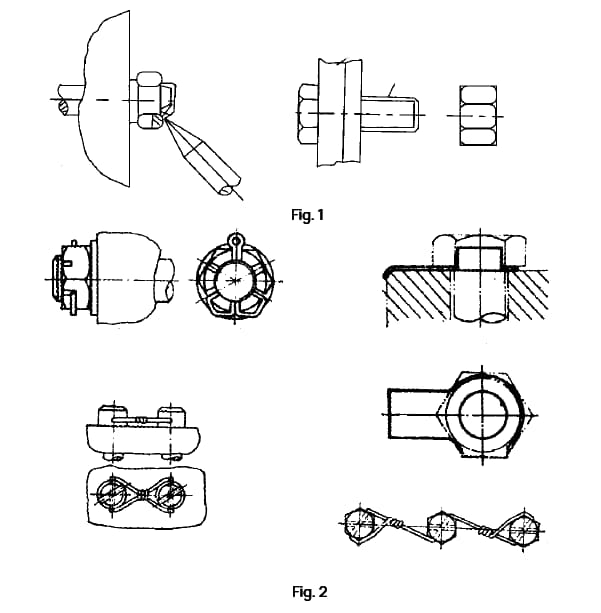

Una forma confiable de evitar que se afloje es convertir una conexión roscada desmontable en una no desmontable mediante soldadura, pegado o remachado (ver Fig. 1). Esto elimina las características de movimiento del par roscado.

Sin embargo, una desventaja de este método es que inutiliza los sujetadores roscados y el proceso puede resultar laborioso.

Esta técnica se suele utilizar en escenarios donde el desmontaje no es necesario, pero sí fundamental para evitar holguras.

2.2 Bloqueo con fijaciones mecánicas

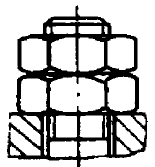

Una forma de evitar el aflojamiento es utilizar sujetadores mecánicos para asegurar y bloquear piezas roscadas a piezas conectadas, o piezas roscadas a otras piezas roscadas. La eficacia de este método depende de la resistencia de las fijaciones mecánicas.

Sin embargo, este enfoque tiene sus inconvenientes. El peso de la conexión de fijación aumenta y el proceso de fabricación e instalación puede resultar complicado. Además, la instalación mecánica no siempre es factible.

Consulte la Fig. 2 para conocer los métodos comunes de bloqueo de sujetadores mecánicos.

2.3 Aumentar la fricción

El propósito de evitar el juego se logra aumentando la fricción entre las roscas o entre las superficies de apoyo de los pernos (pernos) y las tuercas, o ambos.

La mayor ventaja de este método es que no está limitado por el uso del espacio, se puede montar y desmontar varias veces y también se puede montar mecánicamente.

Por tanto, este método es el más utilizado.

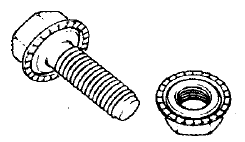

2.3.1 Tuerca doble

Para evitar que se afloje, apriete dos tuercas y pernos de la misma altura como se muestra en la Figura 3.

El método de montaje consiste en apretar primero la tuerca interior al 80% del par de montaje y luego apretar la tuerca exterior al 100% del par.

Esta técnica garantiza un ajuste perfecto entre la tuerca y la rosca del tornillo, lo que aumenta significativamente la resistencia a la fricción contra el aflojamiento.

El modelo de utilidad se caracteriza por su estructura simple, montaje conveniente y excelente efecto antiaflojamiento.

Sin embargo, la desventaja es que el peso aumenta debido a la presencia de dos tuercas, por lo que se requiere más espacio de instalación.

2.3.2 Tuerca de bloqueo y tornillo de bloqueo con extremo dentado

Los extremos inferiores de las cabezas de tuercas y tornillos son dentados o dentados. Esto se hace para incrustar "dentaciones" en la superficie de las piezas conectadas cuando se aplica una fuerza de preapriete (ver Fig. 4), lo que aumenta la resistencia a la fricción entre los contactos y tiene un buen efecto anti-suelto.

La premisa de este método es aplicar suficiente fuerza de preapriete a los sujetadores, ya que sin una gran fuerza de preapriete no habrá resistencia a la fricción anti-aflojamiento entre las caras de los extremos. Sin embargo, este método no se puede utilizar con arandelas y requiere atención para igualar la dureza de manera razonable. Generalmente, la dureza de las piezas fijadas debe ser menor que la de los sujetadores.

La desventaja de este método es que el diente de sierra debajo del extremo puede dañar fácilmente la superficie de la pieza conectada.

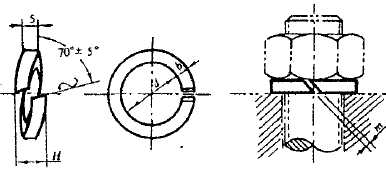

2.3.3 Arandelas elásticas

En las conexiones roscadas se utilizan varios tipos de arandelas, como arandelas a presión, arandelas elásticas en forma de silla o de onda, arandelas a presión con forma de diente, entre otras (ver Fig. 5).

El modelo de utilidad se basa en la tensión del resorte de la arandela o en la resistencia de fricción generada por la deformación de los dientes para proporcionar la función de bloqueo de la conexión roscada.

Este modelo tiene una estructura simple, bajo costo y fácil usabilidad. Sin embargo, tiene un efecto antiaflojamiento débil y no es adecuado para piezas sujetas a fuertes impactos y vibraciones.

2.3.4 Tuercas y tornillos con par efectivo

El término "par efectivo" se refiere a la cantidad de par que una tuerca necesita aplicar antes de poder apretar y girar el perno. A diferencia de los sujetadores roscados generales, a los que se les permite girar libremente durante el ralentí antes de apretarlos, las contratuercas de torque efectivo requieren un torque considerable para girar sobre la cabeza.

Hay dos tipos de contratuercas con torque efectivo: contratuercas totalmente metálicas y contratuercas de inserción no metálicas.

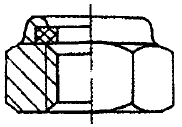

(1) Tuerca de fijación totalmente metálica de tipo par efectivo

Este tipo de tuerca se crea estrangulando el extremo superior de la tuerca hasta darle una forma no circular o ranurando el extremo superior de la tuerca para disminuir localmente el diámetro del accesorio y crear deformación. Estos cambios aumentan la resistencia a la fricción entre las roscas coincidentes, lo que resulta en un bloqueo apretado del perno y la tuerca (ver Fig. 6). Este tipo de tuerca proporciona un buen efecto de bloqueo.

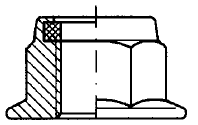

(2) Tuerca de sujeción de inserción no metálica de tipo par efectivo

El tipo de tuerca conocida como contratuerca de anillo de nailon tiene incrustado un anillo de nailon en su extremo superior (ver Fig. 7).

A medida que se atornilla el tornillo, la rosca interna hace que el anillo de nailon se comprima.

El material de nailon, con su alta elasticidad y resistencia, proporciona una resistencia a la fricción sustancial y estable contra el tornillo y tiene excelentes capacidades de absorción de impactos y vibraciones.

En consecuencia, esta tuerca presenta un rendimiento de bloqueo superior en comparación con las tuercas de bloqueo totalmente metálicas y tiene una excelente confiabilidad antiaflojamiento.

Además, el material de nailon es resistente, lo que lo hace adecuado para montajes y desmontajes repetidos. Se puede utilizar con tornillos de diferente precisión y resistencia.

Una desventaja de la contratuerca de anillo de nailon es que su temperatura de uso está restringida por el límite de temperatura del material de nailon, que generalmente está entre -50 y +100°C.

Las temperaturas excesivas pueden ablandar el material de nailon, mientras que las temperaturas excesivamente bajas pueden hacerlo quebradizo y acelerar el envejecimiento, provocando reducciones significativas en el rendimiento mecánico y de trabajo de la contratuerca.

(3) Contratuerca frontal de brida de inserción no metálica

La tuerca que se muestra en la Figura 8 es una tuerca con brida con un inserto no metálico, que proporciona un área de contacto aumentada. Este diseño combina los beneficios de una contratuerca de inserción no metálica y una tuerca con brida, lo que da como resultado un rendimiento antiaflojamiento superior.

Es importante tener en cuenta que la resistencia a la temperatura de la tuerca está limitada por la tolerancia a la temperatura del nailon.

(4) Tornillo con capa de bloqueo prerrevestida

Se realizó una revisión profesional del siguiente contenido:

Tornillo o tornillo con una capa de bloqueo prerrecubierta se refiere a una superficie roscada de un tornillo o varilla de tornillo recubierta con una capa de nailon u otros materiales macromoleculares.

El principio de bloqueo del perno o perno es similar al de una contratuerca con un anillo de nailon.

A medida que el perno se atornilla en la tuerca, la capa de nailon en el perfil de la rosca se comprime y el material extruido llena el espacio entre las roscas interna y externa. Esto aumenta la fricción y logra el propósito de bloquear.

Sin embargo, es importante señalar que actualmente no existe una norma nacional para este producto.

3. Aplicación y revisión de métodos antiaflojamiento.

Existen varios métodos para evitar el aflojamiento de los sujetadores roscados, que deben seleccionarse en función de la situación específica en aplicaciones prácticas.

Es importante tener en cuenta que las arandelas elásticas y las arandelas planas (ver Fig. 5), comúnmente utilizadas en la industria mecánica, no son ideales.

Las estadísticas y las pruebas antivibración de conexiones roscadas han demostrado que el rendimiento antivibración y antiaflojamiento más efectivo, y la vida útil antiaflojamiento más larga, se logran utilizando contratuercas de inserción no metálicas de tipo torque efectivo y contratuercas de tipo torque efectivo. con brida de inserción no metálica.

Incluso después de una exposición prolongada a intensos impactos y vibraciones, estas tuercas no muestran signos de aflojarse. Algunos expertos extranjeros se refieren a ellas como “tuercas de seguridad que nunca se aflojan”.

Una desventaja de estas tuercas es que su temperatura de funcionamiento está limitada por la resistencia a la temperatura del material de nailon.

Actualmente, estas tuercas son muy utilizadas en piezas de automóviles que no soportan altas temperaturas.

Se espera que con los avances tecnológicos, una mejor comprensión y una mayor resistencia a la temperatura del nailon, estas tuercas se utilicen más ampliamente.