En esencia, el posicionamiento y la fijación tienen un solo objetivo: evitar la deformación.

Al mecanizar piezas surge la pregunta: ¿debe ser primero la fijación o el posicionamiento?

Este es un resumen que los profesionales de la industria han extraído del diseño de equipos, pero la realidad dista mucho de ser simple. Hemos descubierto que los diseños preliminares a menudo son insuficientes para gestionar el posicionamiento y la seguridad.

Como resultado, incluso las soluciones más innovadoras pierden su valor práctico. Comprender los conceptos básicos de posicionamiento y fijación puede garantizar fundamentalmente la integridad del diseño de los accesorios y los planes de mecanizado.

Conocimiento de localizadores.

1. Principios básicos para el posicionamiento lateral de una pieza de trabajo

Al posicionar una pieza de trabajo lateralmente, como en el caso de los soportes, el principio de los tres puntos es básico.

Este principio, conocido como principio de los tres puntos, se deriva del concepto de que “tres puntos no colineales determinan un plano”. En un conjunto de cuatro puntos, tres puntos pueden determinar un plano, definiendo potencialmente cuatro planos en total.

Sin embargo, no importa cómo se realice el posicionamiento, alinear el cuarto punto en el mismo plano es un desafío importante.

Por ejemplo, cuando se utilizan cuatro localizadores de altura fija, es muy probable que sólo tres puntos entren en contacto con la pieza de trabajo, dejando el cuarto punto sin tocar la pieza de trabajo.

Por lo tanto, al configurar localizadores, es común utilizar tres puntos como base y maximizar la distancia entre estos tres puntos tanto como sea posible.

Además, antes de configurar los localizadores, es necesario determinar la dirección de la carga de mecanizado. La dirección de la carga de mecanizado corresponde a la dirección de desplazamiento del portaherramientas/herramienta.

El posicionamiento de los localizadores al final de la dirección de desplazamiento de la herramienta puede influir directamente en la precisión general de la pieza de trabajo.

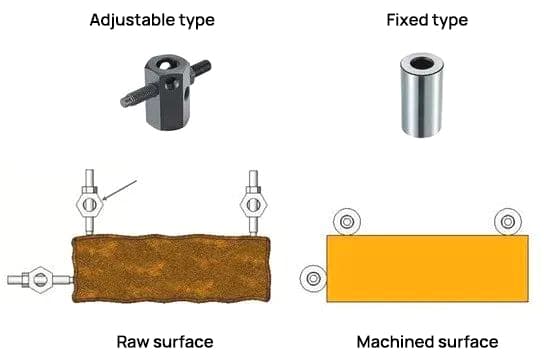

Normalmente, los localizadores ajustables de tipo tornillo se usan para posicionar sobre la superficie rugosa de la pieza de trabajo, mientras que los localizadores de tipo fijo (con superficies de contacto de la pieza de trabajo que han sido rectificadas) se usan para posicionar sobre la superficie mecanizada de la pieza de trabajo.

2. Principios básicos del posicionamiento de orificios parciales

Cuando se utilizan agujeros mecanizados en operaciones anteriores de una pieza para su posicionamiento, es necesario utilizar pasadores guía con tolerancia.

Mediante la coordinación precisa del orificio de la pieza de trabajo y la forma externa del pasador guía, y de acuerdo con la tolerancia de ajuste, la precisión del posicionamiento puede cumplir con los requisitos reales.

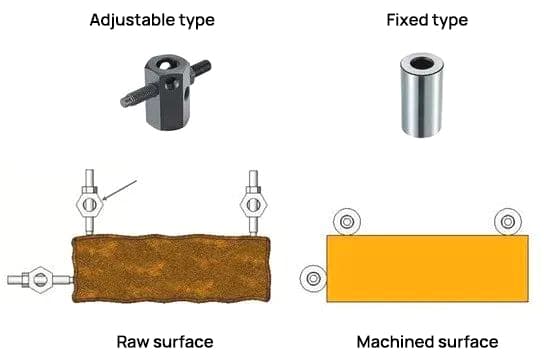

Además, cuando se utilizan pasadores para posicionamiento, es común utilizar un pasador recto y un pasador de diamante.

Esta configuración hace que el montaje y desmontaje de piezas de trabajo sea más conveniente y rara vez provoca que la pieza de trabajo se atasque en las clavijas.

Por supuesto, también es posible utilizar dos pasadores rectos ajustando la tolerancia de montaje. Sin embargo, para un posicionamiento más preciso, el método más eficaz suele implicar el uso de una clavija recta y una clavija de diamante.

En situaciones que emplean una clavija recta y una clavija de diamante, la dirección de alineación de la clavija de diamante (donde hace contacto con la pieza de trabajo) generalmente está en un ángulo de 90° con respecto a la línea que conecta la guía recta y la clavija de diamante.

Esta configuración está diseñada para posicionamiento angular (dirección de rotación de la pieza).

Conocimientos relevantes sobre abrazaderas.

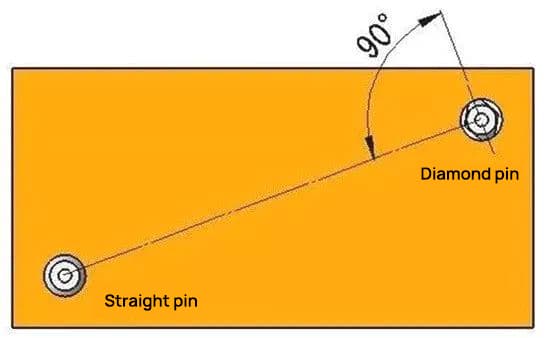

1. Clasificación de fórceps

Según la dirección del archivo adjunto, generalmente se dividen en las siguientes categorías:

A continuación, veamos las características de varias abrazaderas.

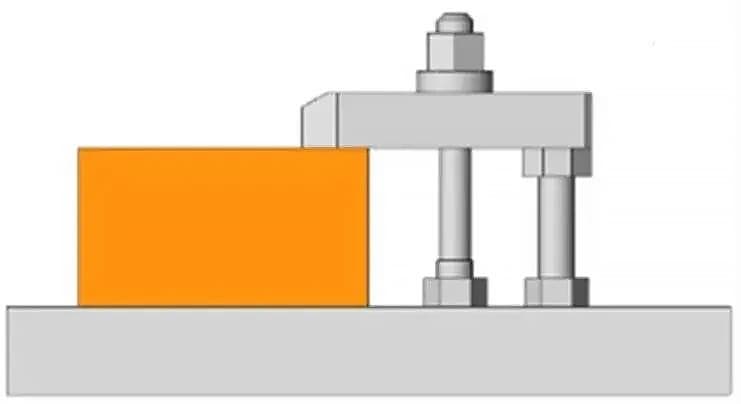

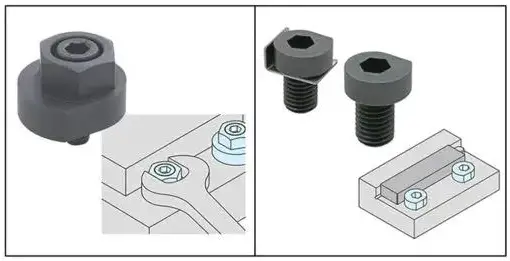

1. Abrazaderas de arriba a abajo

Las abrazaderas de arriba hacia abajo, que aplican presión desde arriba de la pieza, causan la menor deformación durante la sujeción y garantizan la máxima estabilidad durante el proceso de mecanizado.

Por lo tanto, en la mayoría de los casos, la primera consideración es asegurar la pieza desde arriba. El ejemplo más común de dispositivos de sujeción de arriba hacia abajo son las abrazaderas mecánicas manuales.

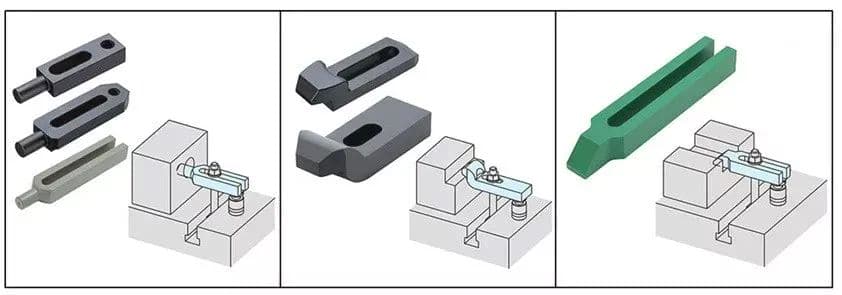

Por ejemplo, la abrazadera que se muestra a continuación se conoce como abrazadera de “hoja de arce”. Las abrazaderas que constan de una placa de presión, tornillos de doble cabeza, un gato de botella y tuercas se denominan abrazaderas de “hoja de arce”.

Además, en función de la forma de la pieza de trabajo, se pueden seleccionar diferentes formas de placas de presión para adaptarse a diversas configuraciones de la pieza de trabajo.

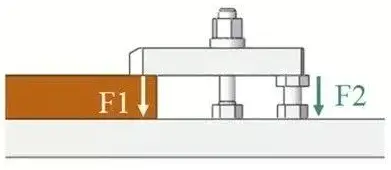

La relación entre el par de sujeción y la fuerza de sujeción de una abrazadera de aguja de pino se puede calcular mediante la fuerza de accionamiento del tornillo.

La fórmula de cálculo simple para la fuerza de sujeción es la siguiente:

F (kN) = T (N×m) / 0,2d

(donde d se refiere al diámetro nominal del tornillo).

| T(N·m) | F(KN) | F1, F2(KN) | |

| M6 | 15 | 12.5 | 6.3 |

| M8 | 25 | 16.0 | 8.0 |

| M10 | 50 | 25.0 | 12.5 |

| M12 | 80 | 33.0 | 16.5 |

| M16 | 150 | 47.0 | 23,5 |

| M20 | 200 | 50.0 | 25.0 |

| M24 | 300 | 62,5 | 31.3 |

Además de las abrazaderas para chapa, existen otras abrazaderas similares que fijan la pieza de trabajo desde arriba.

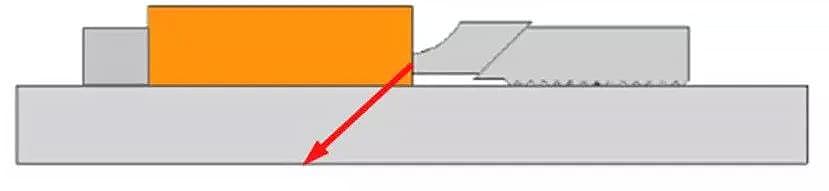

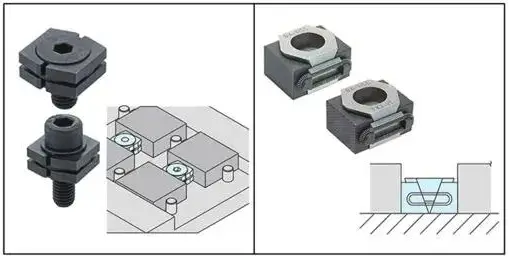

2. Dispositivo de fijación lateral

Tradicionalmente, sujetar piezas desde arriba ha sido el método más estable, lo que daba como resultado la menor carga de trabajo para la pieza.

Sin embargo, cuando es necesario trabajar en la parte superior de la pieza, o cuando la fijación superior no es adecuada por diversos motivos, la fijación lateral puede ser una alternativa.

Sin embargo, la sujeción lateral puede producir una fuerza hacia arriba sobre la pieza de trabajo. Esta fuerza debe tenerse en cuenta al diseñar el dispositivo de sujeción.

Las abrazaderas que se fijan lateralmente, como se muestra arriba, generan una fuerza lateral junto con una fuerza diagonal hacia abajo. Este tipo de accesorio evita eficazmente que la pieza se levante.

También existen otras abrazaderas similares que se fijan en el lateral.

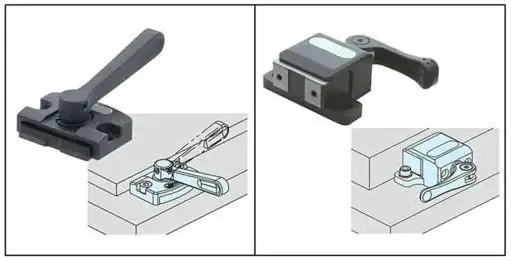

3. Uso de una abrazadera desplegable para piezas de trabajo

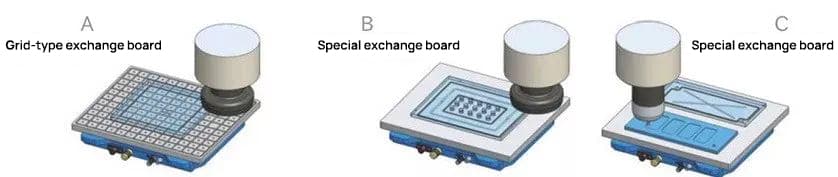

Al mecanizar superficies de piezas de chapa, no sólo es inapropiado sujetar desde arriba, sino que la presión lateral tampoco es razonable. El único método viable es emplear un enfoque desplegable desde abajo.

Al tirar hacia abajo desde abajo, si la pieza de trabajo es de hierro, se suelen utilizar pinzas magnéticas. Para piezas metálicas distintas del hierro, generalmente se aplica una ventosa de vacío para la fijación desplegable.

En ambos escenarios, la magnitud de la fuerza de sujeción es directamente proporcional al área de contacto entre la pieza de trabajo y el imán o la ventosa.

Si la carga de mecanizado es demasiado alta al trabajar con piezas pequeñas, es posible que los resultados del proceso de mecanizado no sean satisfactorios.

Además, cuando se utilizan imanes o ventosas de vacío, la superficie de contacto con el imán y la ventosa debe alcanzar un cierto nivel de suavidad para un funcionamiento normal y seguro.

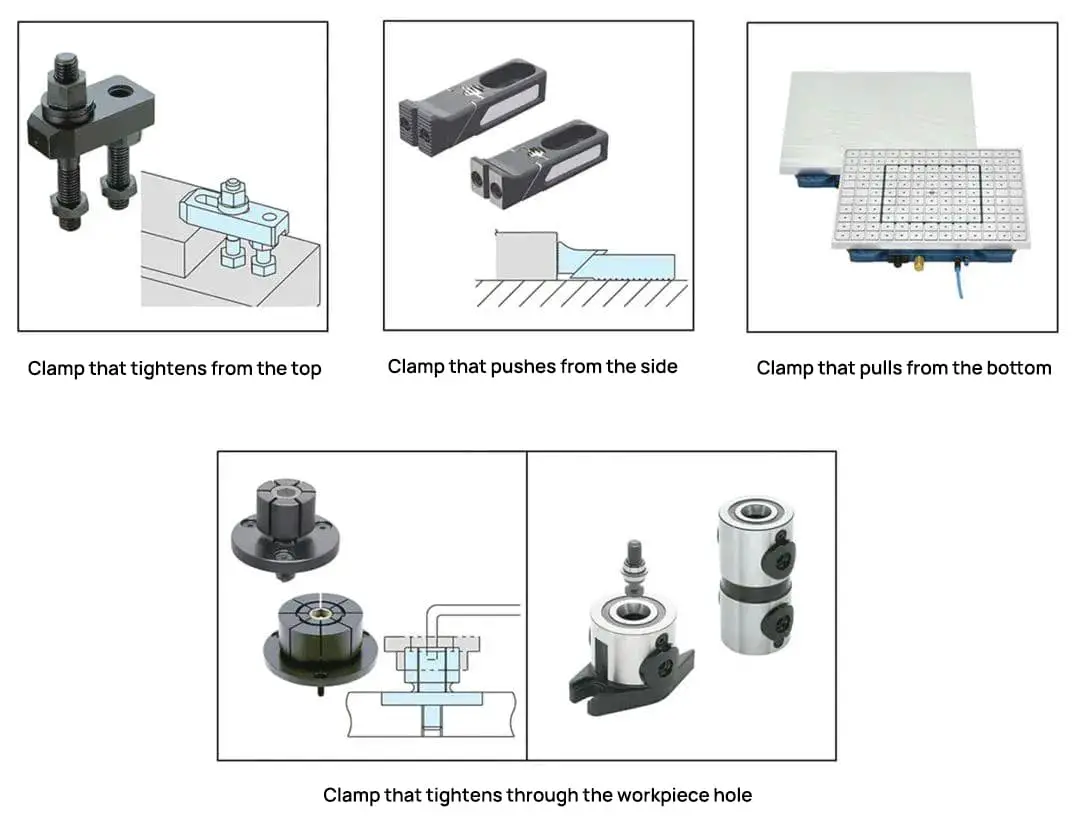

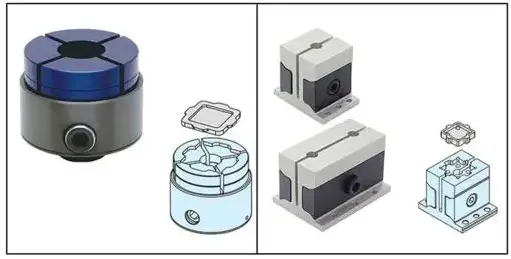

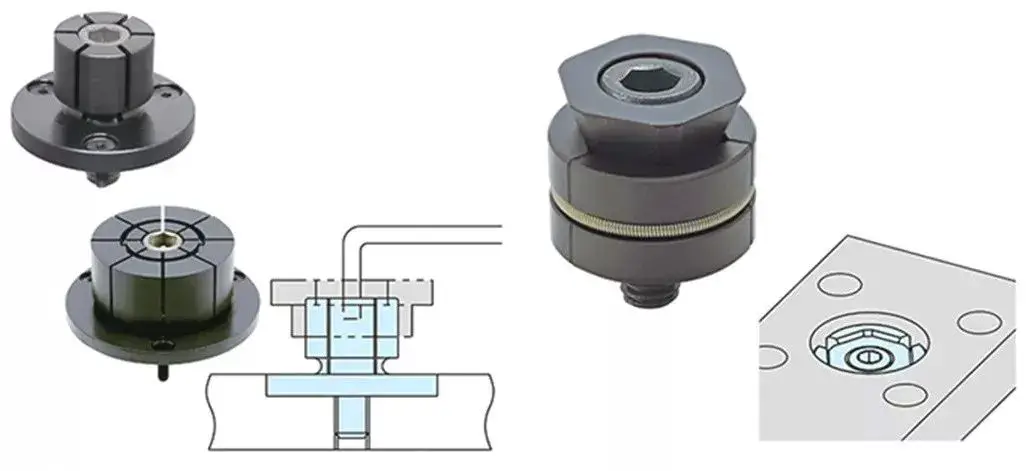

4. Uso de dispositivos de fijación de orificios.

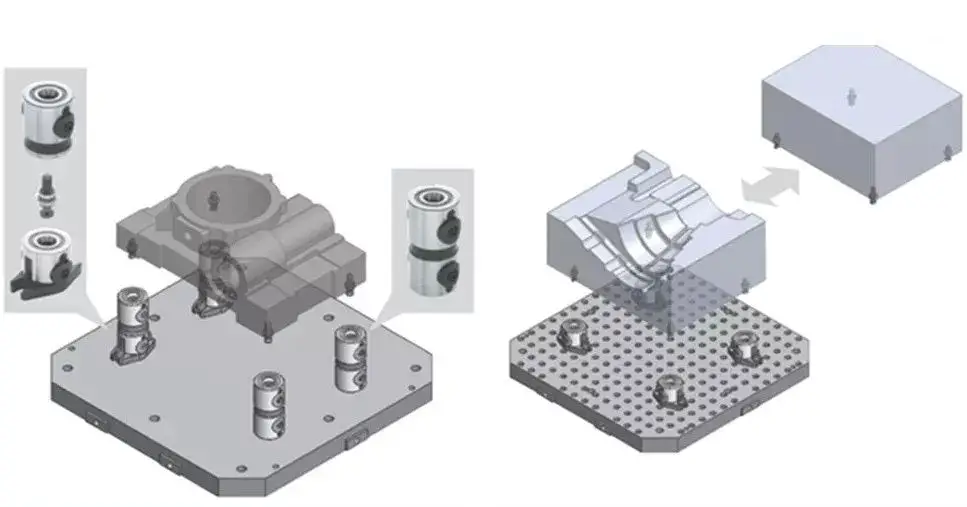

Al realizar mecanizado simultáneo multifacético o procesamiento de moldes con una máquina de 5 ejes, a menudo se elige la sujeción del orificio para evitar interferencias de abrazaderas y herramientas.

En comparación con la sujeción desde la parte superior o lateral de la pieza de trabajo, la sujeción del orificio ejerce menos carga sobre la pieza de trabajo, evitando eficazmente su deformación.

2. Prefijación

El texto anterior analiza principalmente los dispositivos de sujeción de piezas y cómo mejorar su operatividad. El uso de pre-sujeción también es crucial para mejorar la operatividad.

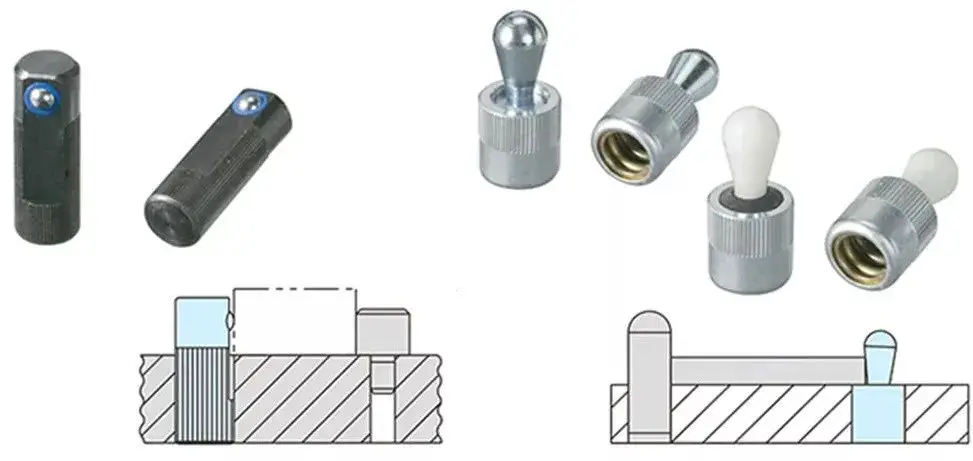

Al colocar verticalmente una pieza de trabajo sobre la base, la pieza de trabajo caerá debido a la gravedad. En este punto, debes sujetar la pieza en su lugar y operar la abrazadera simultáneamente.

La operatividad disminuye significativamente y el tiempo de sujeción se prolonga cuando la pieza de trabajo tiene un peso sustancial o cuando se sujetan varias piezas simultáneamente.

En estos casos, el uso de este tipo de producto de presujeción accionado por resorte permite al operador sujetar la pieza mientras permanece estacionaria, mejorando significativamente la operatividad y reduciendo el tiempo de sujeción.

3. Consideraciones a la hora de elegir unas pinzas

Cuando se utilizan varios tipos de abrazaderas en el mismo dispositivo, se deben estandarizar las herramientas de sujeción y liberación.

Por ejemplo, como se muestra en la imagen de abajo a la izquierda, cuando se utilizan una variedad de llaves para sujetar, la carga total sobre el operador aumenta y el tiempo total para sujetar la pieza de trabajo aumenta.

Como se ilustra en la imagen de abajo a la derecha, la estandarización de los tamaños de llaves y tornillos facilita la tarea del operador en el sitio.

Además, al configurar las abrazaderas, se debe tener en cuenta al máximo la facilidad operativa para sujetar la pieza. Si es necesario inclinar la pieza de trabajo para sujetarla, la operación será inconveniente. Por lo tanto, se deben evitar este tipo de situaciones al diseñar las plantillas.