1. Regla de acero, calibres (internos y externos) y micrómetro.

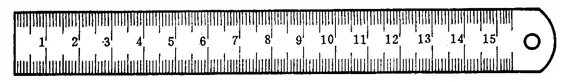

(1) regla de acero

Una regla de acero es la herramienta de medición de longitud más sencilla disponible y viene en cuatro tamaños: 150 mm, 300 mm, 500 mm y 1000 mm. La siguiente imagen muestra una regla de acero de 150 mm de uso común.

Las reglas de acero se utilizan para medir las dimensiones longitudinales de las piezas, pero sus resultados de medición no son muy precisos. Esto se debe a que el espacio entre las marcas en una regla de acero es de 1 mm y el ancho de cada marca está entre 0,1 y 0,2 mm.

Por tanto, durante la medición pueden producirse errores de lectura importantes. Sólo se pueden leer valores milimétricos y el valor de lectura más pequeño es 1 mm. Sólo se pueden estimar valores inferiores a 1 mm.

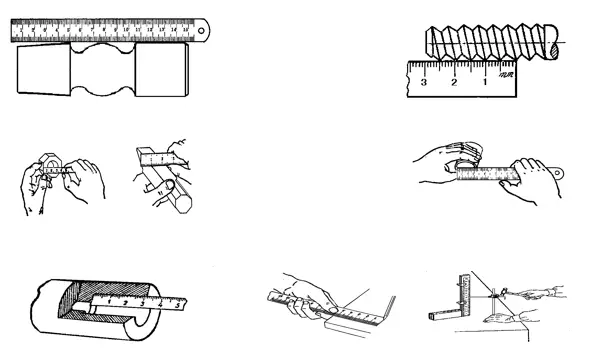

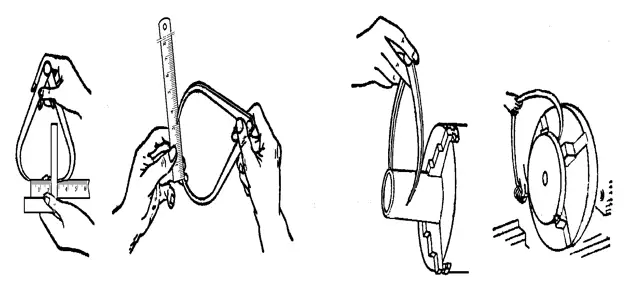

Método de uso de regla de acero.

a) Mida la longitud.

b) Mida el paso del hilo.

c) Mida el ancho.

d) Mida el diámetro interno.

e) Mida la profundidad.

f) Dibujar líneas.

Medir directamente el tamaño del diámetro (eje o orificio) de una pieza con una regla de acero dará como resultado una menor precisión de medición. La razón de esto es que, además del gran error al leer la propia regla de acero, es difícil colocar la regla de acero en la posición correcta en el diámetro de la pieza.

Por lo tanto, para medir el diámetro de las piezas, se puede utilizar una combinación de una regla de acero y calibradores internos/externos.

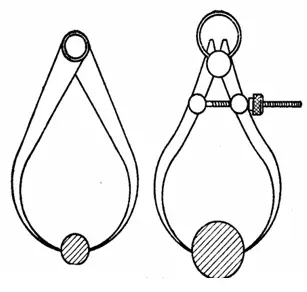

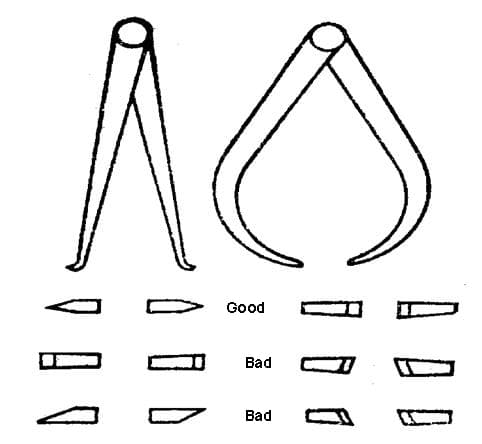

2. Pinzas internas/externas.

Hay dos tipos comunes de fórceps, fórceps internos y externos. Los calibradores interiores se utilizan generalmente para medir diámetros interiores y ranuras, mientras que los calibradores exteriores se utilizan para medir diámetros exteriores.

No pueden leer directamente los resultados de la medición, sino que transfieren la medida de longitud a una regla de acero para leerla o toman el tamaño requerido de la regla de acero y luego verifican si el diámetro de la pieza corresponde.

Los calibradores son herramientas de medición simples, caracterizadas por su simplicidad de estructura, facilidad de fabricación, bajo costo, mantenimiento y uso.

Se utilizan ampliamente para medir e inspeccionar piezas con requisitos dimensionales bajos, particularmente para medir e inspeccionar piezas forjadas y fundidas. Los calibradores son la herramienta de medición más adecuada para estas aplicaciones.

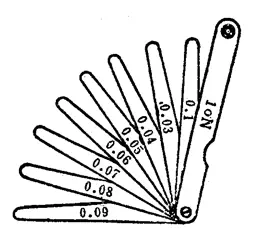

3. Siente el metro.

Galga de espesores, también conocida como galga de espesores o galga de espesores.

Se utiliza principalmente para comprobar el tamaño del espacio entre dos superficies de contacto.

La galga de espesores se compone de muchas capas de láminas de acero con diferentes espesores. Están agrupados en conjuntos y cada conjunto contiene varios calibres. Cada pieza de galga de espesores tiene dos superficies de medición paralelas y marcas de espesor para uso combinado.

Durante la medición, se superponen una o más piezas de calibre de espesores y se insertan en el espacio de acuerdo con el tamaño del espacio entre las superficies correspondientes.

Por ejemplo, si se puede insertar un calibre de 0,03 mm en el espacio mientras que uno de 0,04 mm no, esto indica que el espacio está entre 0,03 mm y 0,04 mm, lo que convierte a la galga de espesores en un tipo de medidor límite.

Al utilizar una galga de espesores, se deben observar los siguientes puntos:

Seleccione la cantidad adecuada de calibres según el espacio entre las superficies de contacto, pero utilice la menor cantidad de calibres posible.

No aplique demasiada fuerza durante la medición para evitar doblar o romper la galga de espesores.

No mida piezas de trabajo a altas temperaturas.

2. Instrumento de medición a escala Vernier.

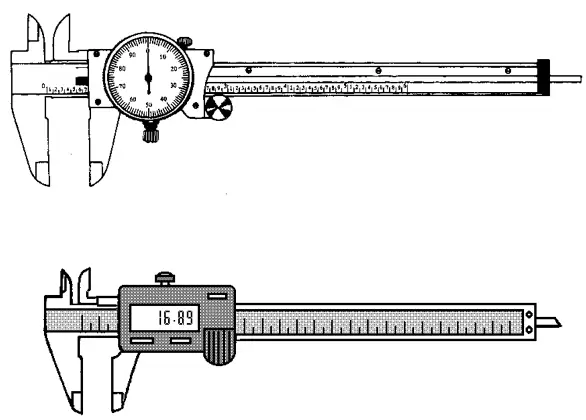

Los calibradores Vernier son herramientas de medición fabricadas según el principio de escala Vernier. Incluyen calibrador, medidor de altura con escala vernier, medidor de profundidad con escala vernier, medidor de ángulo de transportador (como el transportador de bisel universal) y calibrador de dientes de engranaje.

Estas herramientas se utilizan para medir el diámetro exterior, el diámetro interior, la longitud, el ancho, el espesor, la altura, la profundidad, el ángulo y el espesor de los dientes de los engranajes de piezas y tienen una amplia gama de aplicaciones.

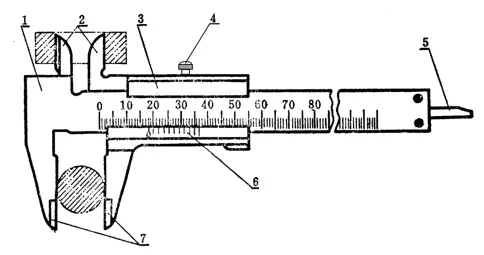

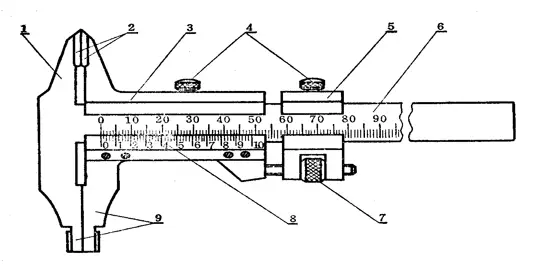

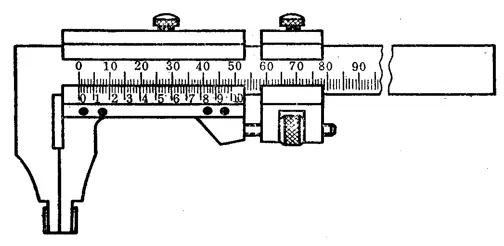

1. Calibrador

El calibrador es una herramienta de medición de uso común, que se caracteriza por su estructura simple, uso conveniente, precisión moderada y una amplia gama de tamaños medidos.

Se puede utilizar para medir el diámetro exterior, el diámetro interior, la longitud, el ancho, el espesor, la profundidad, el espacio entre orificios de las piezas, etc., y tiene una amplia gama de aplicaciones.

Hay tres tipos de formas estructurales para la pinza.

(1) Pie de rey con un rango de medición de 0 a 125 mm, fabricado en forma de mandíbula superior e inferior en forma de cuchillo y equipado con un medidor de profundidad.

(2) Los calibradores Vernier con rangos de medición de 0-200 mm y 0-300 mm se pueden fabricar en forma de mandíbulas inferiores con superficies de medición internas y externas y mandíbulas superiores con forma de filo de cuchillo.

(3) Los calibradores Vernier con rangos de medición de 0-200 mm y 0-300 mm también se pueden fabricar en forma de mandíbulas inferiores con superficies de medición únicamente internas y externas.

El rango de medición y los valores de lectura correspondientes del pie de rey.

| Rango de medición | Valor de lectura del cursor | Rango de medición | Valor de lectura del cursor |

| 0~25 | 0,02 0,05 0,10 |

300~800 | 0,05 0,10 |

| 0~200 | 0,02 0,05 0,10 |

400~1000 | 0,05 0,10 |

| 0~300 | 0,02 0,05 0,10 |

600~1500 | 0,05 0,10 |

| 0~500 | 0,05 0,10 |

800~2000 | 0,10 |

El principio de lectura y el método del pie de rey.

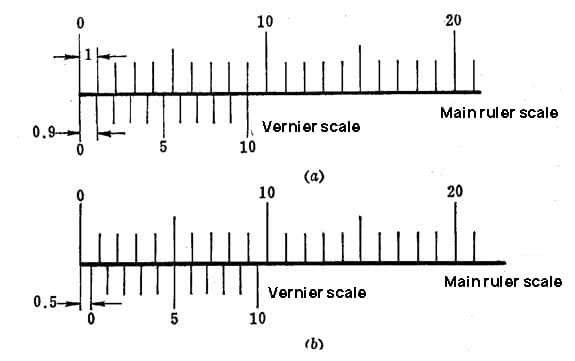

Para un pie de rey con un valor de lectura de 0,1 mm, la distancia entre cada línea de la escala principal es de 1 mm.

Cuando la línea cero en la escala Vernier está alineada con la línea cero en la escala principal (las mandíbulas están cerradas), la décima línea en la escala Vernier apunta exactamente a 9 mm en la escala principal, mientras que ninguna de las otras líneas en la escala Vernier La escala se alinea con cualquier línea de la escala principal.

El rango de medición del calibrador se calcula de la siguiente manera:

Rango = 9 mm ÷ 10 = 0,9 mm

La diferencia entre el rango de escala principal y el rango de escala vernier es:

1 mm – 0,9 mm = 0,1 mm

Por lo tanto, la lectura mínima que se puede obtener del calibrador es de 0,1 mm y no se puede medir ningún valor inferior.

Un pie de rey con una lectura de escala vernier de 0,05 mm.

Cuando las dos mandíbulas están cerradas y la distancia entre ellas es de 39 mm como indica la escala principal, el vernier de este calibre se divide en 20 partes iguales. Por lo tanto, la distancia entre cada división en la escala vernier se calcula de la siguiente manera:

Distancia entre divisiones en la escala vernier = 39mm ÷ 20 = 1,95mm

La diferencia entre la distancia de dos divisiones de la escala principal (2 mm) y la distancia de una división del vernier (1,95 mm) es:

2 mm – 1,95 mm = 0,05 mm

Por tanto, el valor mínimo de lectura de este calibre es de 0,05 mm.

Del mismo modo, si la escala vernier tiene 20 divisiones, pero la distancia entre las mandíbulas es de sólo 19 mm según la escala principal, se aplica el mismo principio.

Un pie de rey con una lectura de escala vernier de 0,02 mm.

Cuando las dos mandíbulas están cerradas y la distancia entre ellas es de 49 mm como indica la escala principal, el vernier de este pie de rey se divide en 50 partes iguales. Por lo tanto, la distancia entre cada división en la escala vernier se calcula de la siguiente manera:

Distancia entre divisiones en la escala vernier = 49 mm ÷ 50 = 0,98 mm

La diferencia entre la distancia de una división de la escala principal (1 mm) y la distancia de una división de la escala vernier (0,98 mm) es:

1 mm – 0,98 mm = 0,02 mm

Por tanto, el valor mínimo de lectura de este calibre es de 0,02 mm.

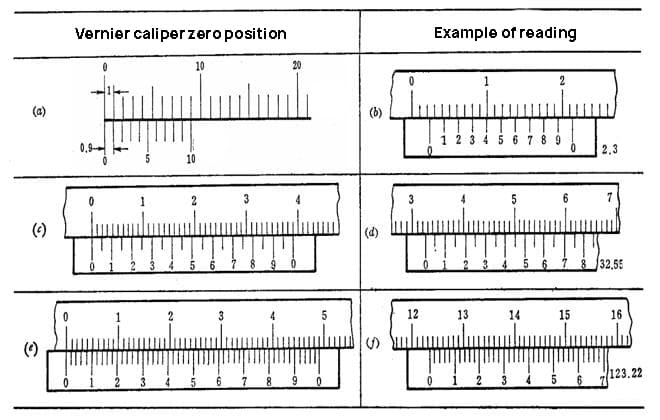

(a) Un pie de rey con una lectura de escala vernier de 0,1 mm.

(b) Un pie de rey con una lectura de escala vernier de 0,05 mm.

(c) Un pie de rey con una lectura de escala vernier de 0,02 mm.

La precisión de medición del pie de rey.

Al medir o inspeccionar el tamaño de una pieza, es necesario seleccionar una herramienta de medición adecuada de acuerdo con los requisitos de precisión del tamaño de la pieza. El calibrador Vernier es una herramienta de medición de precisión media, adecuada sólo para medir e inspeccionar dimensiones de precisión media.

No es razonable utilizar un calibre Vernier para medir piezas fundidas en bruto o dimensiones con requisitos de alta precisión.

Los primeros pueden dañar fácilmente el instrumento de medición, mientras que los segundos no pueden alcanzar la precisión de medición requerida, ya que todos los instrumentos de medición tienen ciertos errores de indicación, que se enumeran en la siguiente tabla.

| Valor de lectura | Error total de indicación |

| 0,02 | ±0,02 |

| 0,05 | ±0,05 |

| 0,10 | ±0,10 |

El error de indicación del pie de rey se debe a la precisión de fabricación del propio pie de rey. No importa qué tan correctamente se use, el calibrador aún puede producir estos errores.

Por ejemplo, cuando se utiliza un pie de rey con un valor de lectura de 0,02 mm y un error de indicación de ±0,02 mm para medir un eje con un diámetro de 50 mm, si la lectura en el pie de rey es 50,00 mm, el diámetro real puede ser 50,02 mm o 49,98 mm.

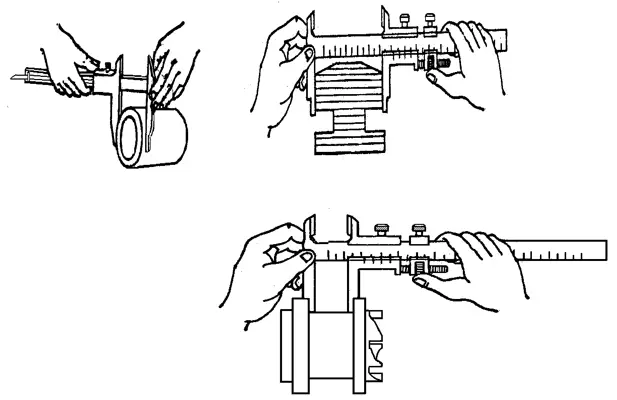

Al utilizar calibradores Vernier para medir tamaños de piezas, se deben observar los siguientes puntos:

1. Antes de medir, se debe limpiar e inspeccionar el calibrador para garantizar que tanto las superficies de medición como los bordes de medición estén planos y sin daños. Cuando las dos mandíbulas estén bien ajustadas, no debe haber espacios obvios y las líneas de marca cero del nonio y la escala principal deben estar alineadas entre sí. Este proceso se llama verificar la posición cero de la pinza.

2. Al mover el marco de la pinza, debe moverse suavemente sin estar demasiado flojo ni apretado, y no debe haber vibraciones. Al fijar el marco de la pinza con un tornillo de fijación, las lecturas de la pinza no deben cambiar. Al mover la estructura de la pinza, no olvides aflojar el tornillo de fijación, y no lo aflojes demasiado para evitar perder el control.

3. Al medir las dimensiones externas de las piezas medidas, la línea de conexión entre las dos caras de medición del calibrador debe ser perpendicular a la superficie que se está midiendo y no debe estar distorsionada. Durante la medición, el calibrador se puede balancear suavemente para alinearlo verticalmente. Nunca ajuste las dos mordazas de la pinza para que estén cerca o incluso más pequeñas que el tamaño medido y fuerce la pinza hacia la pieza. Esto hará que las mordazas se deformen o que las superficies de medición se desgasten prematuramente, provocando que el calibrador pierda la precisión requerida.

Método de medición correcto

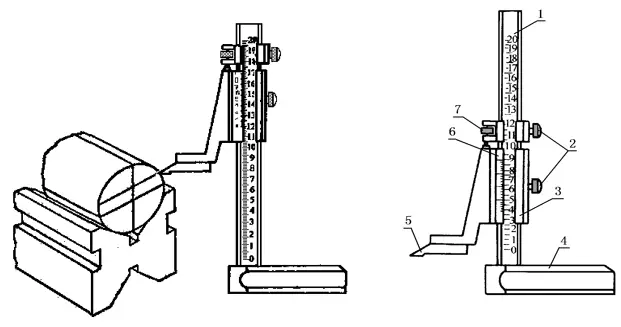

2. Medidor de altura con calibrador Vernier

El calibre de altura Vernier, como se muestra en la imagen, se utiliza para medir la altura de las piezas y marcar con precisión.

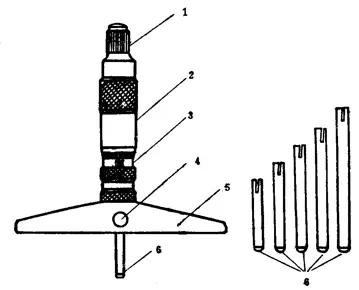

3. Medidor de profundidad con calibrador Vernier

El medidor de profundidad Vernier, como se muestra en la imagen, se utiliza para medir la dimensión de profundidad o la altura del escalón y la profundidad de la ranura de las piezas.

4. Pie de rey con espesor de diente

El calibrador a vernier con espesor de diente se utiliza para medir el espesor del diente cordal y la parte superior del diente cordal de los engranajes (o engranajes helicoidales). Este tipo de pie de rey consta de dos escalas principales perpendiculares, cada una con su propia escala Vernier.

Todos los tipos de calibradores Vernier mencionados anteriormente comparten un problema común: las lecturas no son muy claras y pueden malinterpretarse fácilmente. A veces es necesario utilizar una lupa para ampliar la porción de lectura.

Para eliminar el error de paralaje causado por la inclinación de la línea de visión durante la lectura, algunos calibradores están equipados con micrómetros, convirtiéndose en calibradores micrométricos, que facilitan una lectura precisa y mejoran la exactitud de las mediciones.

También existe un tipo de pie de rey con pantalla digital, que muestra directamente en números las dimensiones medidas en la superficie de la pieza. Su uso es sumamente conveniente.

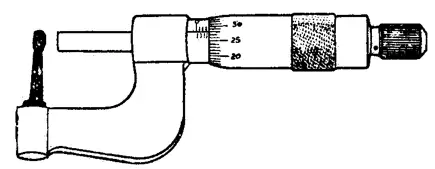

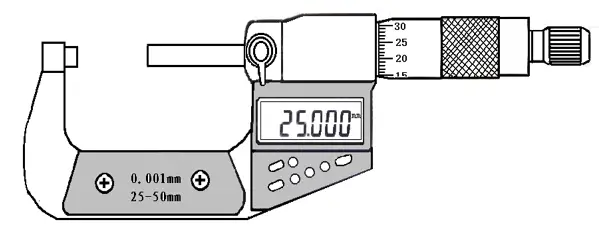

3. Micrómetro de hilo

Los instrumentos fabricados según el principio del micrómetro de tornillo se denominan micrómetros de tornillo. Tienen una mayor precisión de medición que los calibradores Vernier y son más flexibles en la medición, por lo que a menudo se usan cuando se requiere una alta precisión de mecanizado.

Los micrómetros de tornillo de uso común tienen escalas con graduaciones de centésimas de milímetro (0,01 mm) y milésimas de milímetro (0,001 mm).

Actualmente, en los talleres se utiliza una gran cantidad de micrómetros de hilo con una lectura de centésimas de milímetro (0,01 mm).

Hay muchos tipos de escalas de lectura de centésimas de milímetro, que se utilizan comúnmente en talleres de mecanizado mecánico, incluidos micrómetros de diámetro exterior, micrómetros de diámetro interior, micrómetros de profundidad, micrómetros de rosca y micrómetros de espesor de dientes de engranajes.

Se utilizan respectivamente para medir o inspeccionar el diámetro exterior, el diámetro interior, la profundidad, el espesor, el punto medio de la rosca y la longitud normal del engranaje.

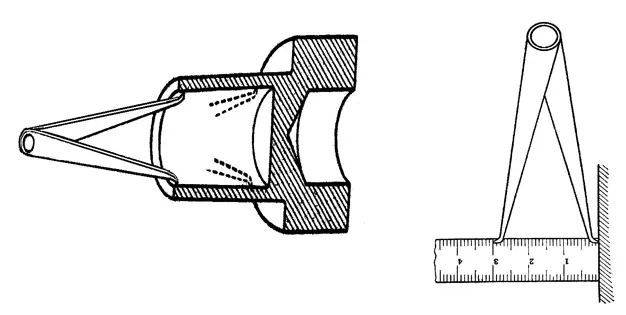

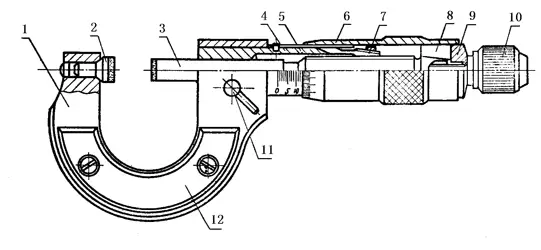

1. Estructura del micrómetro de diámetro exterior

1. Marco; 2. Yunque de medición fijo; 3. Tornillo medidor; 4. Manguito de husillo roscado; 5. Manguito de escala fija; 6. Manga de nonio; 7. Tuerca de ajuste; 8. Conector; 9. Lavadora; 10. Dispositivo de medición de fuerza; 11. Tornillo de bloqueo; 12. Placa aislante.

Método de lectura del pie de rey

La escala circular del micrómetro está marcada con 50 líneas equiespaciadas, y cuando el micrómetro se gira una vuelta completa, el tornillo de medición avanza o retrocede 0,5 mm.

Cuando el cuerpo del micrómetro gira una pequeña división en su propia escala circular, la distancia entre las dos superficies de medición giratorias es:

0,5÷50 = 0,01 (mm).

Por lo tanto, se puede saber que el mecanismo de lectura en espiral del calibrador puede leer correctamente el valor de 0,01 mm, lo que significa que el valor de lectura del calibrador es 0,01 mm.

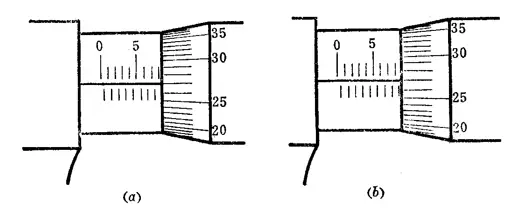

El método específico de lectura del calibrador se puede dividir en tres pasos:

(1) Lea el tamaño de la línea de graduación expuesta en la funda fija y preste atención para no perder el valor de la línea de graduación de 0,5 mm que debe leerse.

(2) Lea el tamaño en el cuerpo del micrómetro y vea qué división en la circunferencia del cuerpo del micrómetro se alinea con la línea central de referencia del manguito fijo. Multiplique el número de divisiones por 0,01 mm para obtener el tamaño del cuerpo del micrómetro.

(3) Sume los dos números anteriores para obtener el tamaño medido en la pinza.

Como se muestra en la Figura (a), el tamaño leído en el manguito fijo es de 8 mm y el tamaño leído en el cuerpo del micrómetro es 27 (divisiones) x 0,01 mm = 0,27 mm. La suma de los dos números anteriores da como resultado un tamaño medido de la pieza que se inspecciona de 8,27 mm.

En la Figura (b), el tamaño leído en el manguito fijo es 8,5 mm y el tamaño leído en el cuerpo del micrómetro es 27 (divisiones) x 0,01 mm = 0,27 mm. La suma de los dos números anteriores da como resultado un tamaño medido de la pieza que se inspecciona de 8,77 mm.

Cuando utilice un calibre para medir las dimensiones de una pieza, preste atención a los siguientes puntos:

(1) Antes de usar, limpie las dos caras de medición del calibrador y gire el dispositivo de fuerza de medición para hacer contacto con las dos caras de medición (si el límite de medición superior es superior a 25 mm, inserte un calibre de ajuste o bloque del tamaño correspondiente entre las dos caras de medición), y no debe haber espacios ni fenómenos de fuga de luz en la superficie de contacto. Al mismo tiempo, alinee brevemente el micrómetro y el casquillo fijo con el cero.

(2) Al girar el dispositivo de medición de fuerza, el micrómetro debe poder moverse libremente a lo largo del manguito fijo sin ataduras ni rigidez.

(3) Antes de medir, limpie la superficie medida de la pieza para evitar afectar la precisión de la medición debido a la presencia de suciedad. Está absolutamente prohibido utilizar un pie de rey para medir superficies abrasivas para evitar dañar la precisión de la superficie de medición. También es incorrecto medir piezas con superficies rugosas con un calibre, ya que puede provocar un desgaste prematuro de las superficies de medición.

(4) Cuando utilice un calibrador para medir una pieza, sostenga la cubierta giratoria del dispositivo de medición de fuerza para girar el tornillo micrométrico, de modo que la cara de medición mantenga la presión de medición estándar, es decir, cuando escuche un sonido de "clic", indicando que la presión es la adecuada, y podrás comenzar a leer la medición. Asegúrese de evitar errores de medición causados por una presión de medición desigual.

(5) Cuando utilice un calibrador para medir piezas, asegúrese de que el tornillo micrométrico esté alineado con la dirección de la pieza que se está midiendo.

(6) Al medir una pieza con un calibrador, es mejor leer la medida mientras aún está en la pieza y luego retirar el calibrador después de liberar la presión. Esto puede reducir el desgaste en las caras de medición.

(7) Al leer el valor de medición en el calibrador, preste especial atención para no malinterpretar 0,5 mm.

(8) Para obtener resultados de medición precisos, se recomienda realizar una segunda medición en la misma posición.

(9) Para piezas de trabajo anormalmente calientes, no tome medidas para evitar errores de lectura.

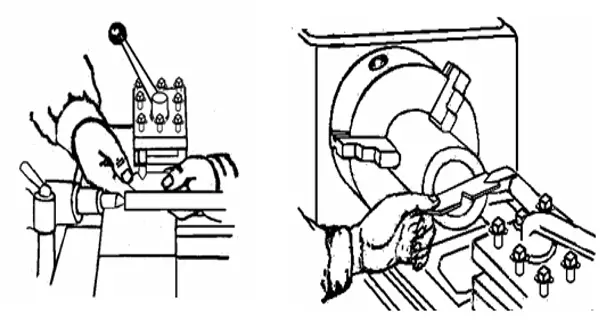

(10) Cuando utilice una pinza externa con una mano, sostenga el guante móvil con el pulgar y el índice o el dedo medio, enganche el dedo meñique en el marco y presiónelo contra la palma. Luego gire el dispositivo de medición de fuerza con el pulgar y el índice para tomar la medición.

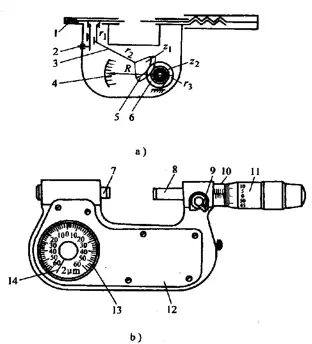

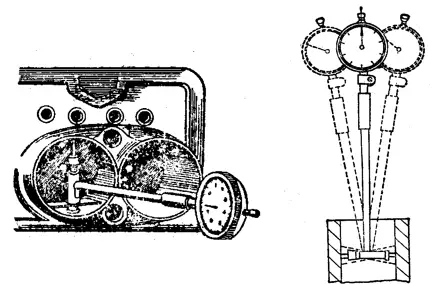

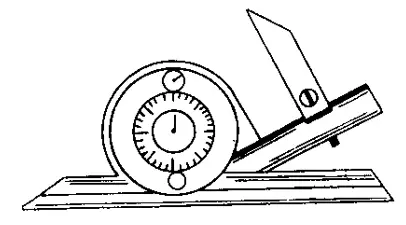

Indicador de cuadrante de palanca

El comparador de palanca, también conocido como indicador de prueba de comparación, es un instrumento de medición de precisión compuesto por la parte micrométrica de un micrómetro exterior y el mecanismo indicador de un medidor de profundidad tipo palanca.

Un indicador de cuadrante, también conocido como indicador de cuadrante, es la herramienta principal que se utiliza para encontrar el centro de un eje u otra pieza cilíndrica. Mide pequeñas distancias lineales y proporciona lecturas precisas para garantizar la alineación y la precisión durante los procesos de mecanizado.

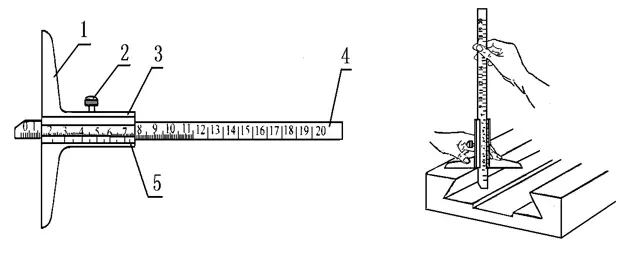

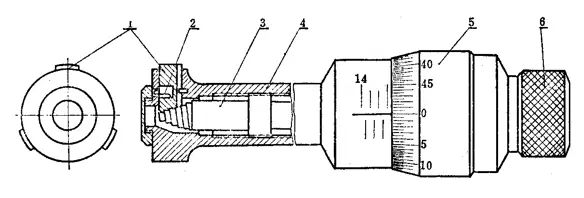

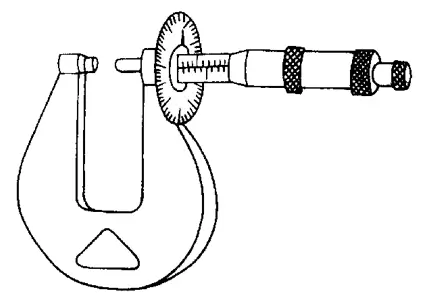

Dentro del calibrador Vernier

El calibrador interior, como se muestra en la imagen, se lee utilizando el mismo método que el calibrador exterior.

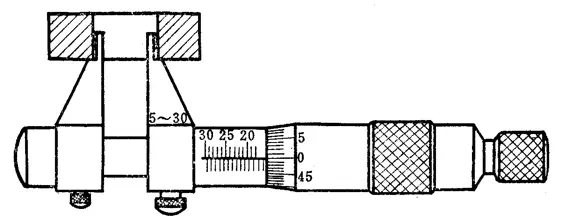

Calibre Vernier de profundidad

El calibre de profundidad, como se muestra en la imagen, se utiliza para medir diámetros internos pequeños y anchos de ranuras en superficies internas. Su característica es que es fácil encontrar el diámetro correcto de un orificio interno y es conveniente usarlo para realizar mediciones.

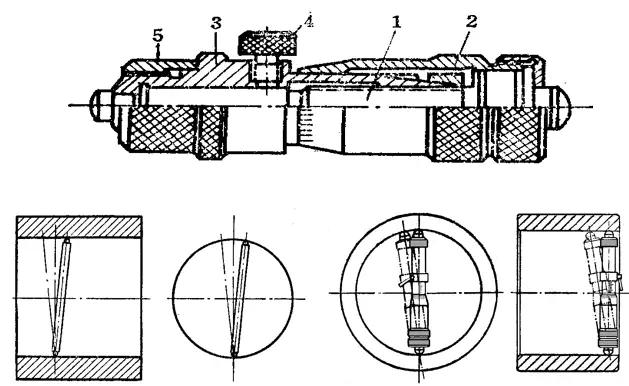

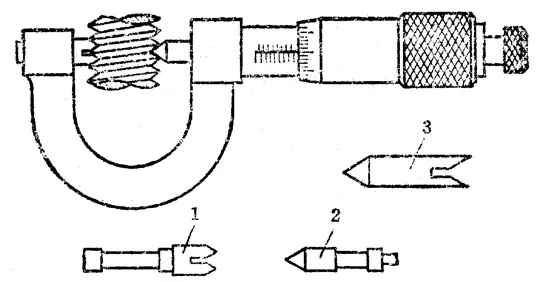

Micrómetro interior de tres mandíbulas

El micrómetro interior de tres mordazas es adecuado para medir con precisión el diámetro interior de agujeros pequeños y medianos, especialmente para medir el diámetro de agujeros profundos.

El rango de medición (mm) incluye: 6-8, 8-10, 10-12, 11-14, 14-17, 17-20, 20-25, 25-30, 30-35, 35-40, 40 - 50 , 50-60, 60-70, 70-80, 80-90, 90-100.

La posición cero del micrómetro interior de tres mordazas debe calibrarse dentro de un orificio estándar.

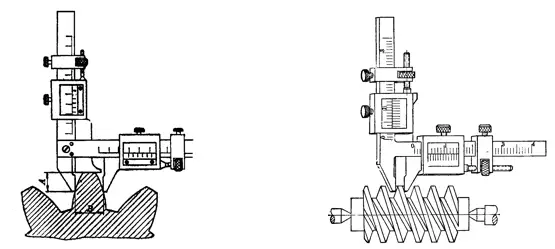

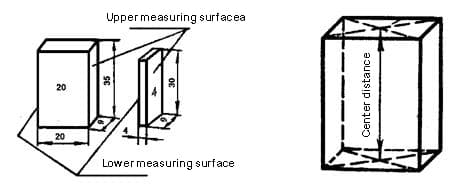

Calibrador a vernier de dientes de engranaje

El calibrador de dientes de engranaje como se muestra en la imagen se utiliza principalmente para medir las longitudes de dos líneas normales diferentes en los engranajes cilíndricos engranados externamente.

También se puede utilizar para verificar las dimensiones originales de la forma de un engranaje a lo largo de su línea normal al inspeccionar la precisión de una máquina cortadora de engranajes.

Su estructura es similar al calibrador externo, excepto que tiene dos mordazas de medición (caras de medición) con planos precisos instalados en la superficie de medición en lugar de las caras de medición originales.

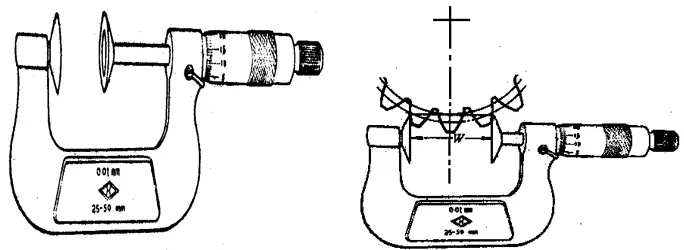

Calibre Vernier de espesor de pared

El calibre de espesor de pared como se muestra en la imagen se utiliza principalmente para medir el espesor de pared de piezas tubulares de precisión. Las caras de medición del calibrador de espesor de pared están incrustadas con una aleación dura para mejorar su vida útil.

Rango de medición (mm): 0-10, 0-15, 0-25, 25-50, 50-75, 75-100. Valor de lectura (mm) 0,01

Calibrador de espesor Vernier

El calibre de espesor como se muestra en la imagen se utiliza principalmente para medir la dimensión del espesor de la chapa.

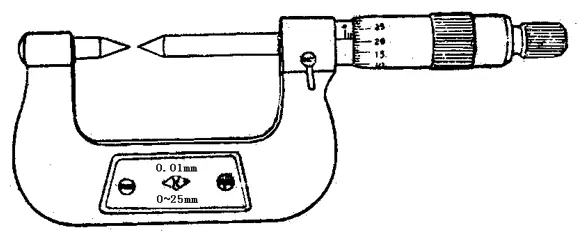

Pie de rey con mandíbula puntiaguda

El calibrador de mandíbula puntiaguda, como se muestra en la imagen, se utiliza principalmente para medir el espesor, la longitud, el diámetro y las pequeñas ranuras de las piezas. Por ejemplo, se puede utilizar para medir el diámetro de la ranura de taladros y machos de roscar uniformes.

Calibre Vernier de hilo

El calibre de rosca, como se muestra en la imagen, se utiliza principalmente para medir el diámetro de paso de una rosca estándar.

1, 2 Cabezal de medición de dos puntos 3. Anillo de ajuste

Calibre Vernier de profundidad

El calibrador de profundidad como se muestra en la imagen se utiliza para medir la profundidad del orificio, la profundidad de la ranura, la altura del escalón y otras dimensiones. Su estructura es similar a la de un calibrador externo, excepto que tiene una base en lugar de un marco y una cara de medición.

- Dispositivo de medición de fuerza

- Medidor de dial

- Manga fija

- Dispositivo de bloqueo

- Plato base

- Vara de medir.

Calibrador digital externo Vernier

Recientemente, los calibradores digitales externos se están volviendo más populares en China debido a su facilidad de uso. Estos calibradores muestran lecturas digitalmente, lo que elimina la necesidad de interpretación manual.

Algunos calibradores digitales también tienen una funda fija con marcas que permiten lecturas tan pequeñas como 0,002 mm o hasta 0,001 mm usando un cursor graduado.

4. Bloque patrón

El uso y la precisión de los bloques patrón.

El bloque patrón, también conocido como “bloque patrón”, es la herramienta de medición más fundamental utilizada en la industria de fabricación de máquinas. Sirve como intermediario en la transferencia de medidas entre una longitud estándar y las dimensiones de una pieza.

Los bloques patrón son una referencia para la medición de longitud en mediciones técnicas debido a su alta precisión.

El tamaño de trabajo de un bloque patrón no se refiere a la distancia entre dos superficies de medición cualesquiera porque estas superficies no son absolutamente paralelas.

Por lo tanto, el tamaño de trabajo de un bloque patrón se refiere a su longitud central, que es la distancia vertical desde el centro de una superficie de medición hasta la superficie de pegado (cuya calidad superficial es consistente con la del bloque patrón) de la otra superficie de medición.

Cada bloque patrón está marcado con su tamaño de trabajo: cuando el tamaño del bloque patrón es igual o mayor a 6 mm, la marca de trabajo está en una superficie no útil; cuando el bloque patrón mide menos de 6 mm, el tamaño de trabajo se marca directamente en la superficie de medición.

Los bloques patrón se clasifican en cinco grados de precisión según la precisión de sus tamaños de trabajo (es decir, longitudes centrales) y la precisión del paralelismo de planitud entre las dos superficies de medición.

Estos grados son 00, 0, 1, 2 y 3. La precisión del bloque patrón de grado 0 es la más alta, con tamaños de trabajo muy precisos y paralelismo de planitud, y un error de solo unas pocas micras. Generalmente son utilizados por institutos de metrología provinciales y municipales para calibrar instrumentos de precisión.

La precisión del bloque estándar de 1 grado es ligeramente menor, seguida por la del bloque estándar de 2 grados. La precisión del bloque patrón de 3 grados es la más baja y generalmente se usa en estaciones de medición de fábricas o talleres para calibrar herramientas de medición de precisión de uso común.

Los bloques patrón son patrones dimensionales precisos y difíciles de fabricar.

Para garantizar que los bloques patrón con mayores desviaciones en los tamaños de trabajo aún puedan usarse como estándares de longitud precisos, sus tamaños de trabajo se pueden verificar con mayor precisión y el valor de corrección de calibración del bloque patrón se agrega durante el uso.

Aunque este método puede ser más complicado de usar, permite seguir utilizando bloques patrón con desviaciones mayores como estándares dimensionales precisos.

Los bloques patrón son herramientas de medición precisas y se deben tener en cuenta los siguientes puntos al utilizarlos:

Antes de usar, lave el aceite antioxidante con gasolina y luego límpielo con una gamuza limpia o un paño suave. No utilice hilo de algodón para limpiar la superficie de trabajo del bloque medidor para evitar dañar la superficie de medición.

No manipule directamente el bloque patrón limpio con las manos; en su lugar, colóquelo sobre un paño suave antes de manipularlo. Si debe manipular el bloque de patrón con las manos, lávese las manos primero y sostenga el bloque sobre la superficie que no funciona.

Al colocar el bloque patrón en un banco de trabajo, la superficie no funcional del bloque debe hacer contacto con la superficie de trabajo. No coloque bloques patrón sobre plantas porque los químicos residuales en la superficie de la planta pueden causar oxidación en el bloque patrón.

No empuje ni frote la superficie de trabajo del bloque patrón contra la superficie que no funciona para evitar rayar la superficie de medición.

Después de su uso, limpie inmediatamente el bloque indicador con gasolina, séquelo con un paño suave, aplique aceite antioxidante y guárdelo en una caja específica. Si se requiere un uso frecuente, el bloque patrón se puede almacenar en un cilindro secador después de limpiarlo sin aplicar aceite antioxidante.

Está absolutamente prohibido mantener los bloques patrón pegados durante mucho tiempo para evitar daños innecesarios causados por la unión de metales.

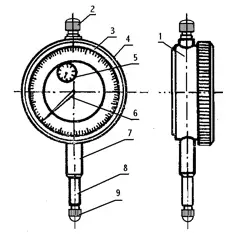

5. Indicar herramientas de medición

Las herramientas de medición de indicadores son instrumentos de medición que indican los resultados de la medición mediante un puntero.

Las herramientas de medición de indicación comúnmente utilizadas en los talleres incluyen comparadores de cuadrante, medidores digitales, medidores de palanca y medidores de diámetro interior.

Se utilizan principalmente para calibrar la posición de instalación de piezas, verificar la precisión de la forma y la precisión de la posición mutua de las piezas, así como medir el diámetro interior de las piezas, etc.

Los indicadores de cuadrante y los indicadores digitales se utilizan para calibrar las posiciones de instalación de piezas o accesorios, así como para verificar la precisión de la forma o la precisión de la posición mutua de las piezas.

No hay mucha diferencia en el principio estructural entre ellos, excepto que la precisión de lectura de los indicadores digitales es mayor. El valor de lectura de un indicador digital es de 0,001 mm, mientras que el de un indicador de carátula es de 0,01 mm.

Los indicadores y diales digitales se dividen en tres grados de precisión, 0, 1 y 2, siendo el grado 0 el de mayor precisión. Cuando utilice indicadores de cuadrante o indicadores digitales, debe elegir el grado apropiado de precisión y el rango de medición de acuerdo con los requisitos de forma y precisión de la pieza.

Cuando utilice indicadores de cuadrante o indicadores digitales, preste atención a lo siguiente:

(1) Antes de usar, verifique la flexibilidad de la varilla de medición. Empuje suavemente la varilla de medición y debería moverse con flexibilidad dentro de la manga sin atascarse. Después de cada relajación, el puntero debe volver a su posición original.

(2) Cuando se utiliza un indicador de cuadrante o un indicador digital, se debe fijar a un dispositivo de fijación confiable (como un soporte de mesa universal o una base magnética). El dispositivo de sujeción debe colocarse de manera estable para evitar resultados de medición inexactos o daños al indicador de cuadrante debido a la inestabilidad.

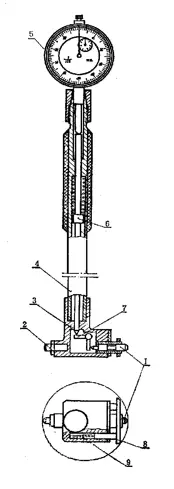

Indicador de diámetro interior:

Un indicador de diámetro interno es una combinación de una estructura tipo palanca de medición interna y un indicador de cuadrante, como se muestra en la figura. Se utiliza para medir o comprobar el orificio interior, el diámetro del orificio profundo y la precisión de la forma de las piezas.

6. Herramientas para medir ángulos

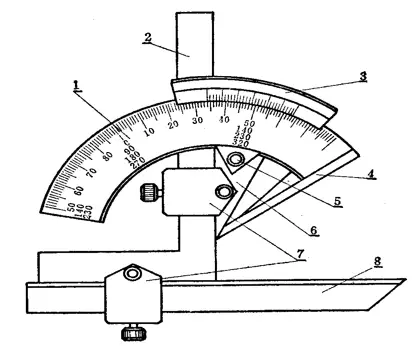

Regla de ángulo universal:

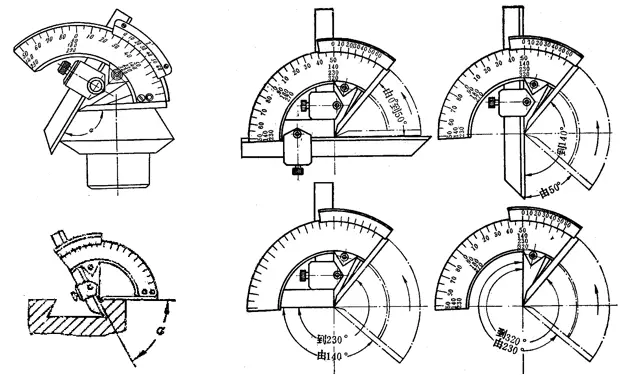

Una regla de ángulo universal es una herramienta de medición de ángulos que se utiliza para medir los ángulos internos y externos de piezas de precisión o para dibujar líneas en ángulo. Incluye un transportador y una regla de ángulo universal.

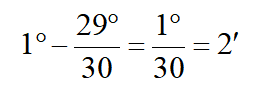

Las líneas de escala en la base de la regla de ángulos universal están marcadas cada 1º. Como hay 30 cuadrículas en el cursor, el ángulo total que cubren es de 29º.

Por lo tanto, la diferencia de grado entre cada línea de cuadrícula es:

Sí, la precisión de la regla de ángulos universal es 2′.

El método de lectura de la regla de ángulos universal es similar al de un pie de rey. Primero, lea el valor del ángulo antes de la línea cero del cursor y luego lea el valor de "minutos" en la escala del cursor. La suma de estos dos valores es el valor del ángulo medido de la pieza de trabajo.

En la regla de ángulo universal, la regla de base 4 se fija a la base y la regla de ángulo 2 se fija a la placa circular con un bloque de bloqueo 7. La regla móvil 8 se fija a la regla de ángulo mediante un bloque de bloqueo.

Si se retira la regla angular 2, la regla recta 8 se puede fijar a la placa circular. Debido a que la regla de ángulos 2 y la regla recta 8 se pueden mover e intercambiar, la regla de ángulos universal puede medir cualquier ángulo de 0° a 320°, como se muestra en la siguiente figura.

Como se muestra en la figura anterior, cuando la regla angular y la regla recta están completamente ensambladas, la regla angular universal puede medir ángulos exteriores de 0° a 50°.

Cuando solo está instalada la regla recta, puede medir ángulos de 50° a 140°. Cuando solo está instalada la regla angular, puede medir ángulos de 140° a 230°.

Cuando se quitan la regla angular y la regla recta, puede medir ángulos de 230° a 320° (es decir, ángulos interiores de 40° a 130°).

En las líneas de escala en la base de la regla de ángulos universal, las marcas de ángulos básicas son solo de 0° a 90°. Si el ángulo que se está midiendo es mayor que 90°, se debe agregar un valor base (90°, 180°, 270°) a la lectura. Cuando el rango de ángulo medido es:

- 90° a 180°, el ángulo medido = 90° + lectura de la herramienta de medición de ángulos

- 180° a 270°, el ángulo medido = 180° + lectura de la herramienta de medición de ángulos

- 270° a 320°, el ángulo medido = 270° + lectura de la herramienta de medición de ángulos

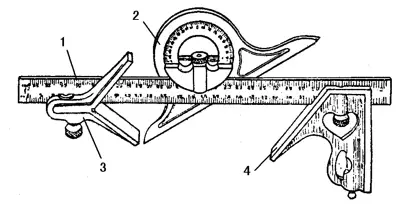

Transportador de bisel universal

El transportador de bisel universal se muestra en la figura. Se utiliza principalmente para medir ángulos generales, longitudes, profundidades, horizontalidad, así como para localizar el centro en piezas circulares.

También se conoce como regla de ángulo de acero universal, transportador de ángulo universal y regla de ángulo combinada. Consta de una regla de acero (1), un transportador móvil (2), un medidor de ángulo central (3) y un medidor de ángulo fijo (4). La longitud de su regla de acero es de 300 mm.

1- Regla de acero

2- Transportador móvil

3- Medidor de ángulo central

4- Medidor de ángulo fijo

Transportador con escala Vernier

El transportador con escala Vernier se muestra en la figura. Se utiliza para medir cualquier ángulo y tiene una precisión de medición mayor que un transportador general. El rango de medición es de 4×90º, con un valor de lectura de 2′ y 5′, y un rango de 0-360º con un valor de graduación de 5′.

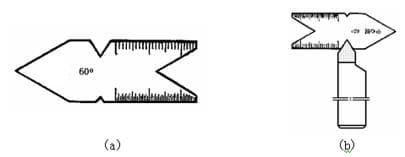

Medidor Central

El medidor central se muestra en la figura (a). Se utiliza principalmente para inspeccionar el ángulo de las roscas y las herramientas de roscado (que se muestran en la figura (b)) y para corregir la posición de las herramientas de roscado durante la instalación.

Al cortar roscas se exigen mayores requisitos a la instalación de herramientas de roscado para garantizar la forma correcta del diente. Para roscas triangulares, la forma de los dientes debe ser simétrica y perpendicular al eje de la pieza, es decir, los dos semiángulos son iguales.

Para igualar los dos semiángulos durante la instalación, se puede utilizar el calibre central como se muestra en la figura 6-9. También se puede comprobar la precisión de la aguja superior del torno. Viene en dos especificaciones: 55º y 60º.

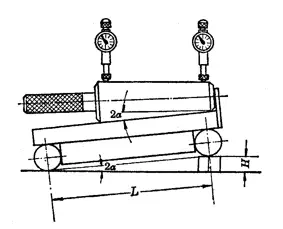

barra sinusoidal

La barra sinusoidal es una herramienta de medición que se utiliza para comprobar con precisión los ángulos y conos de piezas y calibres. Se mide utilizando la relación trigonométrica del seno, de ahí su nombre como barra del seno o regla del seno.

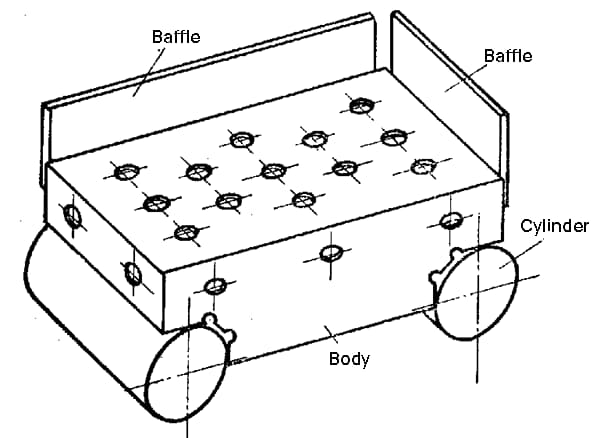

El cuerpo principal de la barra sinusoidal tiene superficies de trabajo de precisión y dos cilindros de precisión, y puede equiparse con cuatro topes (de los cuales solo dos están instalados cuando está en uso) perpendiculares entre sí como placas de posicionamiento para colocar piezas durante la medición.

Hay dos tipos de barras sinusoidales domésticas: anchas y estrechas.

Especificaciones de barra sinusoidal.

| Distancia central entre dos cilindros | diámetro del cilindro | Ancho de la encimera (mm) | Nivel de precisión |

| (mm) | (mm) | ancho estrecho | |

| 100 | 20 | 25 80 | nivel 0.1 |

| 200 | 30 | 40 80 |

La siguiente figura es un diagrama esquemático de la medición del ángulo cónico de un calibre cónico utilizando una barra sinusoidal.

Cuando utilice una barra sinusoidal para medir el ángulo de una pieza, como un medidor cónico, primero coloque la barra sinusoidal en una plataforma de precisión y coloque la pieza a medir en la superficie de trabajo de la barra sinusoidal, con la superficie de posicionamiento de la parte a medir apoyada contra el tope de la barra sinusoidal (como la cara frontal del medidor cónico contra el tope frontal de la barra sinusoidal).

Coloque un bloque calibrador debajo de uno de los cilindros de la barra sinusoidal y use un comparador para verificar la altura de la pieza en toda su longitud.

Ajuste el tamaño del bloque patrón para que la lectura del indicador de cuadrante sea la misma en toda la longitud de la pieza. En este punto, puedes utilizar la fórmula del seno de un triángulo rectángulo para calcular el ángulo de la pieza.

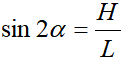

Fórmula seno:

Dónde:

- el pecado es el símbolo de la función seno,

- 2α es el ángulo de conicidad (en grados) del cono,

- H es la altura (mm) del bloque patrón,

- L es la distancia central (mm) entre los dos cilindros de la barra sinusoidal.

Por ejemplo, cuando se mide el ángulo de conicidad de un calibrador cónico usando una barra sinusoidal estrecha con una distancia entre centros L = 200 mm, y cuando el bloque calibrador se coloca debajo de un cilindro con una altura H = 10,06 mm, el calibrador con dial lee el igual a lo largo de toda la longitud del calibre del tapón cónico. En este momento, el cálculo del ángulo cónico del calibre cónico es el siguiente:

Consultando la tabla de funciones seno obtenemos 2α=2º53′. Por lo tanto, el ángulo de conicidad real del calibre de conicidad es 2º53′.

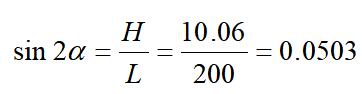

Soporte de medición de ángulo de herramienta

El soporte para medir el ángulo de la herramienta es un instrumento especial que se utiliza para medir los ángulos de las herramientas de corte. Consta de una base 1, un tablero indicador 2, una plataforma 3, un bloque de posicionamiento 4, un puntero 5, una placa sectorial 6, una columna 7 y una tuerca 8. La base 1 tiene forma de disco con escalas de 100 ° a ambos lados de la línea cero. La plataforma 3 puede girar hacia la izquierda y hacia la derecha alrededor del eje Z en la base, y el ángulo de rotación puede indicarse mediante la placa indicadora 2 fijada en la parte inferior de la plataforma. La placa del sector 6 tiene escalas de ±45°. El puntero 5 puede girar alrededor de su eje y el ángulo de rotación se puede indicar en la escala de la placa del sector. El extremo inferior del puntero 5 es una placa de medición, que tiene una paleta inferior A, una paleta derecha B, una paleta izquierda C y una superficie de medición frontal D. La columna 7 tiene roscas. Al girar la tuerca 8 se puede mover la placa del sector 6 hacia arriba y hacia abajo.

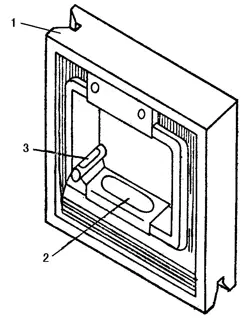

7. Nivel espiritual

El nivel de burbuja es una herramienta de medición comúnmente utilizada para medir cambios de ángulo. Se utiliza principalmente para medir la posición horizontal de las piezas de la máquina entre sí y la planitud, rectitud y perpendicularidad del equipo durante la instalación. También puede medir la pequeña inclinación de las piezas.

Los niveles de burbuja de uso común incluyen niveles de burbuja de línea, niveles de burbuja de marco y niveles de burbuja de colimador óptico digital, etc.

Nivel de burbuja de línea

La siguiente figura muestra un nivel de burbuja de línea común utilizado por los mecánicos. El nivel de burbuja lineal consta de una superficie base en forma de V como superficie de trabajo y un nivel (comúnmente conocido como burbuja) paralelo a la superficie de trabajo. Tanto la nivelación de la superficie de trabajo como el paralelismo del nivel con la superficie de trabajo son muy precisos.

Cuando la superficie de la base del nivel de burbuja se coloca en una posición horizontal precisa, la burbuja del nivel está en la posición media (es decir, en posición horizontal).

Cuando hay una pequeña diferencia entre la superficie de la base del nivel de burbuja y la posición horizontal (es decir, cuando los dos extremos de la superficie de la base del nivel de burbuja están a diferentes alturas), la burbuja en el nivel siempre se mueve hacia la lado más alto del nivel debido al efecto de la gravedad, que es el principio de uso del nivel de burbuja.

Cuando la diferencia de altura entre los dos extremos es pequeña, la burbuja también se mueve sólo ligeramente, pero cuando la diferencia de altura entre los dos extremos es grande, el movimiento de la burbuja también es grande y se puede leer la diferencia de altura entre los dos extremos. en la escala de niveles.

Especificación del medidor de nivel:

| Variedades | Dimensiones totales (mm) | Cuota de graduación | |||

| lejos | ancho | alto | grupo | (mmm) | |

| Tipo de caja | 100 | 25~35 | 100 | I | 0,02 |

| 150 | 30~40 | 150 | |||

| 200 | 35~40 | 200 | |||

| 250 | 40~50 | 250 | II | 0,03~0,05 | |

| 300 | 300 | ||||

| Forma de barra | 100 | 30~35 | 35~40 | ||

| 150 | 35~40 | 35~45 | |||

| 200 | 40~45 | 40~50 | Ⅲ | 0,06~0,15 | |

| 250 | |||||

| 300 | |||||

Explicación del valor de graduación del indicador de nivel de barra

Por ejemplo, si el valor de graduación es 0,03 mm/m, significa que cuando la burbuja se mueve una rejilla, la diferencia de altura entre los dos extremos de una longitud medida de 1 m es 0,03 mm. Además, utilice un indicador de nivel de 200 mm de largo con un valor de graduación de 0,05 mm/m para medir la planitud de un plano de 400 mm de largo.

Primero, coloque el indicador de nivel en el lado izquierdo del avión. Si la burbuja se mueve dos cuadrículas hacia la derecha, coloque el indicador de nivel en el lado derecho del avión. Si la burbuja se mueve tres cuadrículas hacia la izquierda, esto indica que el plano es una superficie convexa que es más alta en el medio y más baja en ambos lados.

¿Cuánto más arriba en el medio? Mirando desde el lado izquierdo, el medio es dos rejillas más alto que el extremo izquierdo, lo que significa que en una longitud medida de 1 m, el medio es 2×0,05=0,10 mm más alto. Dado que la longitud real medida es 200 mm, que es 1/5 de 1 m, la diferencia de altura real es 0,10 × 1/5 = 0,02 mm más alta en el medio que en el extremo izquierdo.

Mirando desde el lado derecho, el medio es tres rejillas más alto que el extremo derecho, lo que significa que en una longitud medida de 1 m, el medio es 3×0,05=0,15 mm más alto. Dado que la longitud real medida también es de 200 mm, que es 1/5 de 1 m, la diferencia de altura real es 0,15 × 1/5 = 0,03 mm mayor en el medio que en el extremo derecho. Por lo tanto, se puede concluir que la diferencia de altura entre el medio y ambos extremos es (0,02+0,03)÷2=0,025 mm.

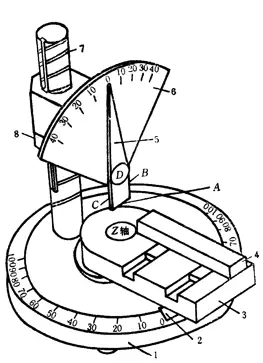

Indicador de nivel de caja

La siguiente imagen muestra un indicador de nivel de caja de uso común, que se compone principalmente de un marco 1 y el indicador de nivel de tubo de vidrio circular principal 2 y el indicador de nivel de ajuste 3. El movimiento de la burbuja en el nivel se utiliza para medir el cambio en ángulo de la pieza que se está midiendo.

1 – Marco

2 – Medidor de nivel principal

3 – Medidor de nivel de ajuste

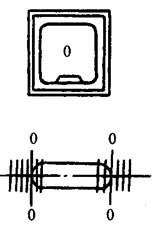

Hay dos métodos para leer el indicador de nivel: lectura directa y lectura promedio.

(1) Método de lectura directa

Las líneas de marca largas en ambos extremos de la burbuja en el indicador de nivel se utilizan como línea cero, y el número de desplazamientos de la rejilla de burbujas con respecto a la línea cero se utiliza como lectura. Este método es el más utilizado, como se muestra en la siguiente figura.

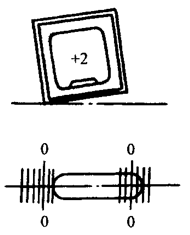

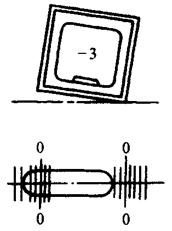

(2) Método de lectura promedio

Debido a grandes cambios en la temperatura ambiente, la burbuja puede estirarse o contraerse, provocando errores de lectura y afectando la precisión de la medición. Para eliminar errores de lectura, se puede utilizar el método de lectura promedio.

En el método de lectura promedio, las lecturas se toman desde ambas líneas marcadas largas hacia el final de la burbuja en la dirección del movimiento. Entonces, el valor promedio de estas dos lecturas se considera la lectura para esta medición.

Debido a la alta temperatura ambiente, la burbuja se alargó, lo que provocó que se desplazara hacia la izquierda durante la medición. Al leer, comience en la línea larga de la izquierda y lea "-3" a la izquierda. Luego comience en la línea de marca larga a la derecha y lea "-2" a la izquierda. El promedio de estas dos lecturas se considera el valor de lectura para esta medición.