Si dices que el café va acompañado de terrones de azúcar, entonces la farola va acompañada de su farola. La farola, que es un componente esencial del alumbrado público, a menudo se olvida a pesar de que la gente se centra en la intensidad de la bombilla. Hoy voy a contar la historia del farol.

Primero, veamos los estándares que deben usarse para las farolas.

Patrón de farola

Altura del poste de luz:

Por lo general, los trabajadores examinan y evalúan diferentes entornos para determinar los parámetros apropiados para las farolas en función del brillo de la fuente de luz LED.

Escenario de aplicación: la mayoría de las áreas escénicas utilizan luces solares para jardín, que requieren alturas más bajas de postes de luz.

Material del poste de luz:

Por ejemplo, las estructuras de acero se utilizan comúnmente a lo largo de las carreteras para garantizar la robustez de las farolas. Sin embargo, en las zonas pintorescas, basta con una simple iluminación de la calle, ya que es poco probable que se produzcan colisiones y otros incidentes.

Estos estándares son una combinación de estrictos requisitos de la industria y conocimientos prácticos adquiridos a través de años de experiencia en producción por parte de las empresas.

Nota: La consideración principal al seleccionar un poste de luz debe ser la seguridad.

Tipo de farola

Los postes de luz se pueden dividir en postes de luz de hierro, postes de luz de FRP, postes de cemento y postes de aleación de aluminio según sus materiales.

Farola de hierro

Las ventajas de la farola de hierro.

- Alta resistencia

Las desventajas de la farola de hierro.

- Fácil de corroer y oxidar;

- El peso es tres veces mayor que el del aluminio y los costos de transporte e instalación son elevados;

- Valor de reciclaje limitado;

- No utilice la instalación de complementos;

- El método de tratamiento de superficies es monótono.

poste de luz de FRP

Las ventajas del poste de luz de FRP:

- Peso ligero y fácil instalación;

- La instalación del complemento está disponible.

Desventajas de los postes de luz de FRP:

- Corta vida útil;

- Sin valor de reciclaje, muy difícil y costoso de eliminar;

- El daño ultravioleta al tallo es muy grave;

- Los costos de mantenimiento son demasiado altos;

- Fácil de dañar por equipos externos.

Farola de cemento

Ventajas del poste de luz de cemento:

- Se puede utilizar la instalación de complementos;

- Buena fuerza;

- No es necesario rociar.

Desventajas de las farolas de cemento:

- Muy pesado, lo que conlleva elevados costes de transporte;

- Sin valor de reciclaje;

- El equipo de instalación es caro y difícil de instalar;

- Peligroso que otros materiales.

poste de aluminio

Ventajas del poste de aluminio:

- Buen rendimiento anticorrosión

- Libre de mantenimiento

- Peso ligero, conveniente para transporte e instalación.

- Varios métodos de tratamiento de superficies.

- Vida más larga que los postes de luz de hierro y FRP.

- 100% reciclaje, baja temperatura de fusión, ahorro de energía y reducción de emisiones

- La instalación del complemento está disponible

- Amplitud menor que la farola de plástico reforzado con fibra de vidrio.

Desventajas de los postes de aleación de aluminio:

En comparación con los postes de hierro, los postes de aleación de aluminio tienen menor resistencia, pero pueden alcanzar los estándares T6 mediante un tratamiento posterior al calor.

Debido a sus numerosas ventajas y superioridad sobre otros materiales, los postes de aleación de aluminio se utilizan ampliamente en países desarrollados como Europa y América.

Ahora que entendemos los patrones, ¡veamos cómo se hacen las farolas!

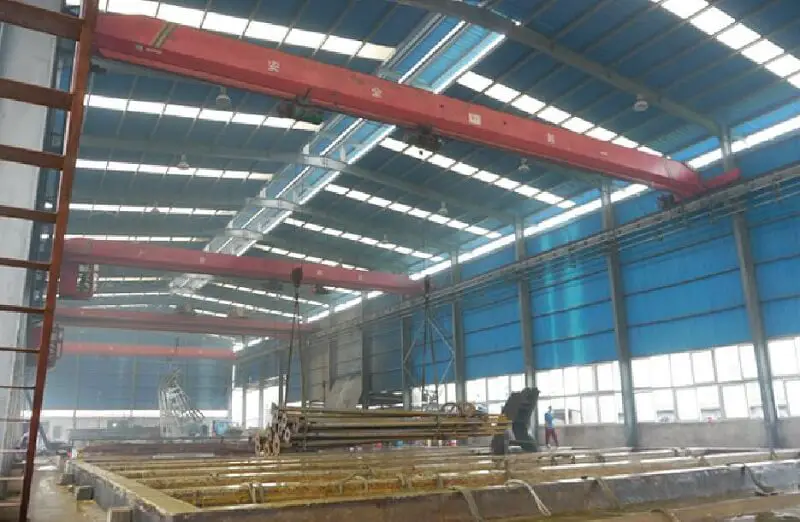

Proceso de producción de farolas.

1. Corte de chapa

El proceso de corte implica varios cortes de plasma automáticos, que producen finas incisiones con un ancho máximo de 1 mm, creando condiciones favorables para procesos posteriores.

Antes de cortar, se ajustan la inclinación del cortador y el tamaño de corte requerido. La posición de la placa de acero se determina para maximizar el material restante que se puede utilizar.

La dimensión de longitud está garantizada durante el desenrollado y la dimensión de ancho inferior no debe ser superior a 2 mm. La tolerancia para el tamaño de corte es positiva para cada sección del poste de luz, típicamente de 0 a 2 mm, con una tolerancia negativa para la cabeza pequeña. Después del ajuste de tamaño, el corte finaliza en una máquina cortadora de tiras y en una máquina cortadora automática.

En cuanto al equipo, es importante inspeccionar el funcionamiento del equipo de corte mientras se desenrolla el material y retirar cualquier residuo de la vía para garantizar que el equipo esté en buen estado de funcionamiento.

2. Formación de curvatura

Para el conformado se utiliza una prensa plegadora hidráulica CNC de 12 metros, con alta precisión de control y una hermosa forma para el poste de luz. La redondez no debe exceder 1 mm, lo que da como resultado una apariencia suave y la capacidad de formar más de 12 metros a la vez.

El proceso de conformado es un paso crucial y debe realizarse en una prensa plegadora hidráulica CNC.

En comparación con las plegadoras tradicionales, la plegadora CNC ofrece mayor precisión y velocidad, con la capacidad de realizar desviación automática y cálculo de ángulo directo.

Por lo tanto, siempre que sea posible, es preferible utilizar una plegadora CNC para la etapa de formado.

El doblado es el paso más crítico en la producción de postes de luz, ya que la calidad del doblado impacta directamente la calidad del poste de luz y no se puede reparar después del doblado.

Los siguientes puntos requieren especial atención:

Antes de doblar: Asegúrese de que la lámina esté libre de escoria para evitar aplastar el molde durante el doblado.

Verificar el largo, ancho y rectitud de la lámina, siendo el requisito de rectitud ≤1/1000. Si la rectitud no cumple con el requisito se debe corregir, especialmente para varillas poligonales que deben ser rectas.

Aumente la profundidad de plegado de la máquina para determinar la posición de la hoja.

Marcar la hoja correctamente, con una tolerancia de error de ≤ ±1mm.

Alinee la lámina correctamente y dóblela con precisión para minimizar la costura del tubo, asegurándose de que la diferencia de altura entre los dos lados no sea superior a 5 mm.

3. C elding

El proceso de soldadura se realiza en una máquina cerradora automática CNC, dando como resultado una superficie uniforme con la costura de soldadura formada de una sola vez.

Este dispositivo combina funciones de sujeción y soldadura, superando los tradicionales problemas de integridad de la soldadura recta causados por la soldadura por puntos.

La soldadura de costura recta se realiza en la costura doblada de la tubería durante el proceso de soldadura.

Al tratarse de un proceso de soldadura por arco automático, el soldador debe ser diligente en sus responsabilidades.

Al soldar, es importante ajustar la posición de soldadura para garantizar una soldadura recta.

4. Reparación y pulido

La reparación y rectificación implica corregir cualquier defecto en el tubo en bruto después de la soldadura automática.

El responsable de la reparación deberá inspeccionar minuciosamente cada poste e identificar los defectos que deban repararse.

Una vez finalizada la soldadura de reparación, se procede al rectificado.

La junta reparada debe tener un aspecto similar al de la soldadura automática.

5. Modelado

A lo largo del proceso de producción, el modelado se produce dos veces.

La primera vez es después de completar la soldadura longitudinal del poste de luz, lo que ayuda a garantizar la precisión de la soldadura y la consistencia en la apariencia en todo el lote de postes de luz.

La segunda formación se realiza después de la galvanización y antes de la pulverización para eliminar la flexión del poste de luz causada por el estrés térmico durante la galvanización en caliente.

El producto terminado debe tener una rectitud no superior al 1‰ y una diferencia de longitud total no superior a 5 mm.

El proceso de modelado incluye enderezar el poste de luz, redondear ambos extremos del poste vacío y ajustar la dimensión diagonal poligonal.

La tolerancia general es <±2 mm y el error de rectitud del poste en blanco no debe exceder ≤±1,5/1000.

6. Aplanar la cara final.

El proceso de nivelación de la cara del extremo implica alisar ambos extremos del tubo doblado para garantizar que la boquilla esté perpendicular a la línea central y que no haya irregularidades en el ángulo o la altura.

Después del aplanamiento, se pule la cara del extremo.

7. Soldadura de la brida inferior y la placa nervada.

La clave para soldar por puntos la brida inferior y la placa nervada es garantizar que la brida inferior sea perpendicular a la línea central recta del poste de luz, que la placa nervada sea perpendicular a la brida inferior y plana con el eje recto del poste de luz.

8. Apertura de puerta

En este proceso, son necesarias tanto audacia como cautela.

En primer lugar, se debe determinar la dirección de la puerta consultando el dibujo y luego colocarla de acuerdo con las dimensiones especificadas.

Estas dimensiones incluyen arriba y abajo, izquierda y derecha y el tamaño del marco de la puerta.

Se debe tener cuidado durante el corte por plasma para asegurar una línea de corte recta, y el panel de la puerta y el poste de la lámpara se deben soldar en consecuencia.

9. Tira de puerta soldada, barra eléctrica, asiento del pestillo

Al soldar un listón de puerta de 40 mm de ancho, es importante enderezar la posición diseñada entre 8 y 10 mm, especialmente durante la soldadura por puntos. La tira de la puerta debe estar cerca del poste de luz y la soldadura debe ser segura.

La soldadura de la cinta aislante y la base de la cerradura se determina según el dibujo.

La base de la cerradura debe estar soldada en el medio de la puerta con una tolerancia de error de ≤ ±2 mm, y debe estar nivelada y no exceder la altura del poste de luz.

10. Doblar el tenedor

El proceso de doblado con horquilla comparte las mismas características que el proceso de apertura de puertas y requiere audacia y precaución.

En primer lugar hay que prestar atención a la dirección de la puerta, en segundo lugar al punto de partida y en tercer lugar al ángulo de la horquilla y a la velocidad de tracción.

Evite parpadear para garantizar el 100% de rendimiento.

11. Galvanizado

La calidad de la galvanización tiene un impacto directo en la calidad del poste de luz.

Después de galvanizar, la superficie debe quedar lisa y de color uniforme.

No debería haber flacidez. Si un poste de luz tiene una flexión significativa, se debe volver a galvanizar.

Inspección antes de galvanizar.

Antes de galvanizar, se revisa cuidadosamente la superficie del poste de luz para detectar residuos de pintura o soldadura y, si los hay, se debe limpiar.

Decapado

La superficie de la farola debe someterse al tratamiento desengrasante necesario.

Se debe sumergir en la solución desengrasante durante 15 a 30 minutos para eliminar el aceite y luego limpiarlo en la piscina de lavado más de dos veces.

La superficie del poste de luz debe limpiarse de la capa de óxido.

Debe sumergirse en ácido clorhídrico durante 20-40 minutos para eliminar la capa de óxido.

Si hay una capa de óxido ubicada en la superficie, se debe tratar con una herramienta y luego decaparla durante 15 minutos.

Después del decapado, los iones ácidos de la superficie del poste de luz se deben eliminar en el tanque de limpieza y se debe limpiar más de dos veces.

Aditivo de zinc

Una vez limpia la farola, se debe someter a un tratamiento de zinc en el baño auxiliar de zinc, con una temperatura controlada entre 60-70°C durante 3 minutos.

Los ingredientes que sustentan el zinc deben analizarse cada 4 horas.

Galvanización

Después de enfriar con agua, para evitar la formación de óxido blanco (óxido de zinc) en la superficie galvanizada, se debe aplicar un tratamiento con ácido crómico a la superficie galvanizada.

Esto dará como resultado un líquido de pasivación amarillo en la superficie, que desaparecerá naturalmente después de la exposición a la lluvia.

12. rociar

El propósito de la pulverización es embellecer y prevenir la corrosión.

Pulido

La superficie de la varilla galvanizada se debe pulir con una rueda pulidora para garantizar que la superficie de la varilla de luz sea lisa y plana.

Erguirse

El poste de luz pulido debe estirarse y darle forma de boca. La rectitud del poste de luz debe ser 1/1000.

Los requisitos de calibre son: mango pequeño ≤ ± 1 mm; vástago alto ≤ ± 2 mm.

Se deben seguir los siguientes requisitos del proceso:

(1) Cumplir estrictamente con los requisitos del proceso de pulverización de plástico después de la galvanización.

Se debe aplicar una tecnología de pulverización al cuerpo de la varilla antes de pulverizar para aumentar la adherencia sin dañar la capa galvanizada en caliente.

(2) Controle estrictamente el tiempo y la temperatura de curado para garantizar que la capa de plástico sea uniforme, lisa y libre de poros.

13. Equipar puerta

(1) El puerto de distribución de energía se corta mediante una máquina de corte por plasma CNC, que proporciona alta precisión y corte exacto, y está integrada en el cuerpo de la varilla.

(2) Hay un dispositivo de conexión a tierra y un cable de conexión a tierra dentro de la puerta del poste.

14. Instale el panel de la puerta.

Después de galvanizar todos los paneles de las puertas, el procesamiento incluye zinc colgante, zinc a prueba de fugas y almacenamiento de zinc en forma de cerradura.

Al perforar orificios para tornillos, el taladro eléctrico debe estar perpendicular al panel de la puerta, con espacios iguales alrededor del panel de la puerta, y el panel de la puerta debe estar plano.

Después de fijar los tornillos, el panel de la puerta no debe quedar suelto y el soporte debe ser fuerte para evitar que se caiga durante el transporte.

Polvo de pulverización de plástico: el poste de luz con la puerta se coloca en la sala de pulverización y el color del polvo de plástico se pulveriza de acuerdo con el plan de producción. Luego se traslada a la sala de secado. La temperatura y el tiempo de retención de la sala de secado deben estar estrictamente de acuerdo con los requisitos del polvo plástico para garantizar que se cumplan requisitos como la adherencia del polvo y el acabado.

15. Inspección de fábrica

El proceso de producción de postes de alumbrado público es el siguiente:

Las inspecciones de fábrica las llevan a cabo inspectores de calidad que inspeccionan cada artículo uno por uno de acuerdo con los artículos probados para los postes de luz. Los inspectores deben registrar y archivar sus conclusiones al mismo tiempo.

Este es el proceso de producción de farolas. ¿Ha adquirido una nueva comprensión del alumbrado público?

Pensamientos finales

Por último, me gustaría recordarles que a la hora de elegir un poste para alumbrado público, es importante tener en cuenta las condiciones específicas del lugar. Diferentes posiciones pueden requerir farolas con diferentes especificaciones, con el objetivo de conseguir la iluminación más eficiente minimizando costes.

Si desea comprar el equipo para construir una línea de producción de postes de luz, contáctenos para solicitar una cotización.