La tecnología de fabricación aditiva ha sido reconocida durante mucho tiempo por sus poderosas capacidades y se ha utilizado ampliamente en diversas industrias, incluidas la marina, la aeroespacial y la automotriz.

En particular, los departamentos de defensa de todo el mundo lo adoptan cada vez más. De hecho, para 2027, se espera que la industria de la impresión 3D militar tenga un valor de 1.700 millones de dólares.

Dada la demanda militar de velocidades más rápidas, pesos más ligeros y costos más bajos, seleccionar tecnología de fabricación aditiva para lograr estas características es sin duda la opción más adecuada.

Este artículo enumera algunos casos de tecnología de impresión 3D utilizada en los sectores de defensa de diferentes países. A partir de estos ejemplos prácticos, podemos apreciar aún más la importancia de esta tecnología en la defensa.

Impresora 3D de metal de 1, 9 metros de largo

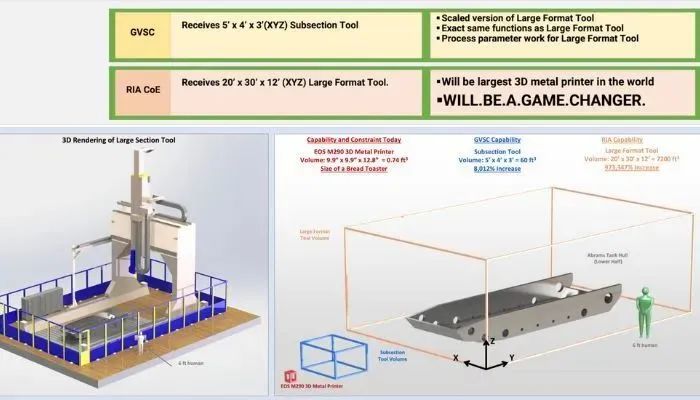

El ejército estadounidense está plenamente convencido de los beneficios de la producción aditiva. En 2021, anunciaron planes para construir la impresora 3D de metal más grande del mundo. El Centro de sistemas de vehículos terrestres del ejército DEVCOM está construyendo esta colosal impresora con la ayuda de ASTRO America, Ingersoll Machine Tools, Siemens y la colaboración de MELD Manufacturing en Rock Island Arsenal. Esta impresora pasará a formar parte del proyecto Seamless Hull, cuyo objetivo final es imprimir un casco integrado para vehículos de combate.

Se informa que el proyecto tardará aproximadamente 14 meses en completarse. Una vez finalizada, la impresora será capaz de imprimir piezas metálicas que midan 30 pies de largo, 20 pies de ancho y 12 pies de alto (aproximadamente 9 metros por 6 metros por 3,6 metros).

2. Pistas impresas en 3D

Otra aplicación en el sector militar y de defensa proviene de ITAMCO (Indiana Technology and Manufacturing Companies), que está desarrollando mediante fabricación aditiva una pista de aterrizaje para aeródromos militares expedicionarios. Estas alfombras de pista son componentes esenciales de los aeródromos expedicionarios (EAF).

Su objetivo es ser puesto en acción en terrenos más débiles, permitiendo el aterrizaje y despegue de aviones militares. Anteriormente se utilizaban orugas portátiles hechas de láminas de aluminio, pero como se volvieron obsoletas, los militares tuvieron que encontrar una solución innovadora.

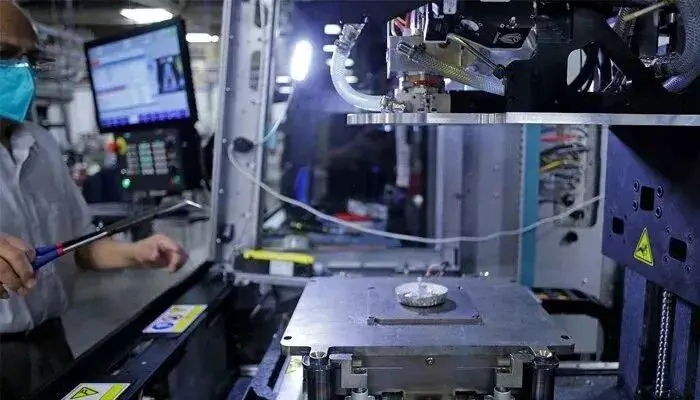

La impresora 3D M290 de la empresa alemana EOS se ha utilizado para fabricar modelos más ligeros y duraderos para equipos militares de la Fuerza Aérea de EE. UU.

3. ExOne y su contenedor militar

En un intento por acelerar el desarrollo de contenedores industriales robustos impresos en 3D, ExOne se involucró en este esfuerzo luego de colaboraciones con varios socios. En concreto, se trata de un contrato de 1,6 millones de dólares con la Agencia de Logística de Defensa (DLA).

A lo largo de este proceso, la tecnología Binderjet de ExOne, conocida por su velocidad, flexibilidad de materiales y facilidad de operación, se ha utilizado con fines militares, satisfaciendo eficazmente las necesidades críticas del ejército.

Se dice que esta impresora 3D, diseñada específicamente para el ejército, es capaz de liberar adhesivo y dispensar más de 20 tipos de metales, cerámicas y otros materiales en polvo. Además, su carcasa única y otras características lo hacen excepcionalmente adecuado para productos de grado militar.

4. Herramientas impresas en 3D de la Marina de los EE. UU.

La Marina de los EE. UU. también está aprovechando el poder de la fabricación aditiva. La Infantería de Marina ha descubierto el potencial de la impresión 3D en el desarrollo de nuevas herramientas de mantenimiento de vehículos.

En colaboración con campos de suministro y socios de la industria, Marine Corps Systems Command ha producido una abrazadera de fabricación aditiva mediante tecnología de impresión 3D. Esta abrazadera está diseñada para separar volantes metálicos, un problema común en el mantenimiento de vehículos marinos.

La fabricación aditiva ayuda a reducir el tiempo de mantenimiento y preparación de herramientas, lo que reduce con éxito el tiempo de entrega real de estas piezas a aproximadamente 25 días.

5. El ejército de EE. UU. y la Universidad del Sur de Florida desarrollan una aleación ligera de magnesio

En el campo de la tecnología de impresión 3D, el ejército estadounidense colabora regularmente no sólo con empresas relevantes sino también con varias universidades. Recientemente, científicos de la Universidad del Sur de Florida imprimieron con éxito en 3D una aleación de magnesio conocida como WE43.

El desarrollo de este material no fue casual, sino motivado por necesidades militares. Los soldados estadounidenses a menudo cargan con mochilas y equipos extremadamente pesados, por lo que la investigación para reducir su carga es de suma importancia.

Sin embargo, con la ayuda de WE43 y el proceso de fusión en lecho de polvo, es posible que el ejército de EE. UU. y la Universidad del Sur de Florida hayan descubierto una solución.

6. Hélice impresa en 3D para barcos

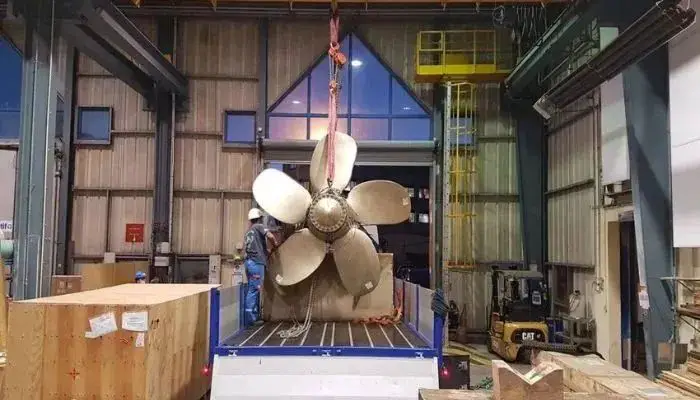

En los últimos años, la reconocida empresa francesa Naval Group ha estado empleando tecnología de impresión 3D para satisfacer una variedad de necesidades. En enero de 2021, gracias al proceso Wire Arc Additive Manufacturing (WAAM), Naval Group imprimió con éxito en 3D una hélice.

La hélice, compuesta por cinco palas de 200 kg cada una, se instaló en el Perseus, un barco dragaminas. El equipo detrás de este proyecto reveló que al utilizar tecnología de impresión 3D, redujeron significativamente el tiempo de construcción y minimizaron la cantidad de material utilizado.

7. El Ejército del Aire actualiza sus procesos mediante la impresión 3D

La fabricación aditiva puede ayudar a que las piezas alcancen una gran dureza, resistencia y otros atributos excepcionales. Mediante el refuerzo interno de fibras, los investigadores han desarrollado una variedad de herramientas y piezas finales que pueden soportar las rigurosas condiciones de rendimiento requeridas en situaciones de tensión elevada de las piezas, sin ningún margen de error.

En Madrid, el jefe del taller de helicópteros del Ejército del Aire afirmó que ahora se intenta fabricar cada pieza mediante producción aditiva, evitando los métodos de producción tradicionales. Estas piezas incluyen herramientas de medición de control de fugas para trenes de aterrizaje de helicópteros y llaves personalizadas para rotores principales de helicópteros.

8. General Lattice y el diseño de su casco para el ejército estadounidense

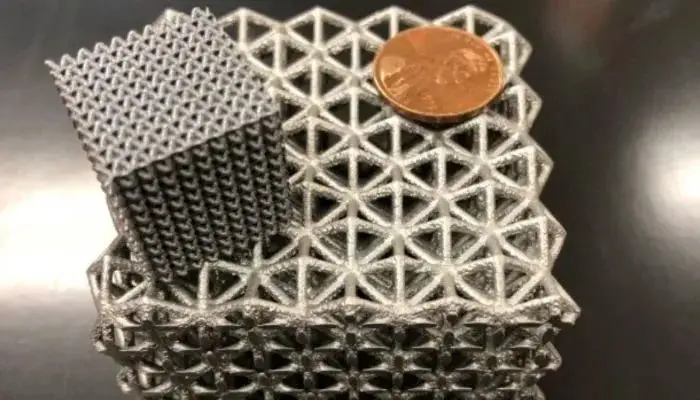

General Lattice, una empresa de software de diseño 3D, ha firmado un contrato con el ejército de EE. UU. para mejorar las capacidades de absorción de impactos de los cascos de combate mediante impresión 3D y geometrías reticulares avanzadas. Para este proyecto, la empresa desarrolló un conjunto de herramientas de modelado predictivo para diseñar y generar materiales para cascos.

Para mejorar la protección de los soldados en el campo de batalla y aumentar su probabilidad de supervivencia después de impactos en la cabeza, los materiales impresos en 3D se probarán en condiciones del mundo real para validar los requisitos de rendimiento definidos por el Command Soldier Center.

9. Repuestos en vehículos blindados de combate.

El ejército australiano ha diseñado decenas de piezas de repuesto para uno de sus vehículos blindados utilizando una solución de impresión 3D por pulverización en frío desarrollada por SPEE3D. Estos componentes han sido sometidos a múltiples pruebas y certificaciones de uso en el campo, lo que aumenta la agilidad del ejército australiano.

Por ejemplo, entre las piezas impresas se incluye un tapacubos producido en sólo 29 minutos, con un coste total de 100 dólares australianos. Al introducir tecnología de fabricación aditiva, el ejército puede reducir el tiempo de inactividad de los vehículos blindados, afrontando así de forma más eficaz las emergencias.

10. La Marina de los EE. UU. y la fabricación aditiva

Desde hace varios años, la Marina estadounidense lleva a cabo numerosos proyectos de fabricación aditiva. El objetivo es incrementar la agilidad y eficiencia de los equipos que realizan misiones en mar abierto, principalmente en la fabricación de repuestos. Es por eso que la Escuela Naval de Postgrado (NPS) invirtió en la máquina para metal Xerox ElemX.

Utilizan este equipo para diseñar piezas de repuesto y herramientas para submarinos y barcos, lo que permite a Xerox tener una cadena de suministro más corta y fabricar componentes personalizados. Sin embargo, NPS no es la única organización que lanza iniciativas de impresión 3D en el sector marítimo.

De hecho, MatterHackers firmó un contrato de cinco años con la Marina de los EE. UU. para proporcionar todo el equipo 3D necesario, junto con cursos de formación y mantenimiento.

11. Proyecto de energía futura

El Proyecto Energía Futura del Reino Unido participa en investigación, pruebas de explosivos, fabricación de nuevas energías, modelado de explosivos, síntesis química, caracterización térmica y pruebas de peligros.

El proyecto tiene como objetivo crear nuevos materiales energéticos y métodos de diagnóstico para verificar estos nuevos materiales. Se empleará la fabricación aditiva para desarrollar nuevas formulaciones explosivas, que ofrecerán numerosas ventajas a los usuarios potenciales, como costos reducidos de almacenamiento y transporte y un mejor rendimiento.

Los costes se pueden adaptar con precisión según las necesidades y fabricar diseños innovadores y complejos, un concepto hasta ahora inimaginable. El proceso de fabricación utiliza el mezclador acústico resonante LabRAM, que utiliza energía acústica en lugar de cuchillas físicas para mezclar los materiales, lo que hace que el proceso sea más seguro.

12. ASTRO America desarrolla cascos de vehículos blindados impresos en 3D

La organización de investigación de ciencia y tecnología aplicada, también conocida como ASTRO America, fue seleccionada por el ejército de los EE. UU. para el diseño del casco continuo.

Con el respaldo de los Institutos de Innovación en Fabricación, que se benefician del Departamento de Defensa de EE. UU., este plan es parte de un esfuerzo para desarrollar y entregar cascos de vehículos blindados mediante impresión 3D.

Su objetivo es reducir el tiempo de fabricación y los costes de producción, al tiempo que aligeran el peso de los vehículos y mejoran su rendimiento y capacidad de supervivencia.

13. Cuarteles militares impresos en 3D

ICON, una empresa de construcción 3D conocida por su participación en proyectos militares, colaboró con el Departamento Militar de Texas, Logan Architecture y Fort Structures para crear la estructura impresa en 3D más grande de América del Norte.

El campo de entrenamiento, ubicado en el Centro de Entrenamiento Swifte Camp en Bastrop, Texas, se construyó utilizando el sistema de construcción Vulcan de ICON, una impresora robótica operada por una tableta capaz de utilizar materiales a base de cemento.

Esta exitosa asociación entre la empresa y el ejército dio como resultado los primeros cuarteles militares impresos en 3D para que vivieran los soldados. La estructura final consta de un edificio de 3.800 metros cuadrados, con capacidad para albergar hasta 72 soldados o pilotos, preparándolos para sus próximas misiones.

14. Impresión 3D de cascos de submarinos

Durante años, el Departamento de Defensa ha encontrado formas de aplicar la impresión 3D en múltiples dominios: en tierra, aire y mar. De hecho, uno de los últimos proyectos del ejército estadounidense se adentra en un territorio relativamente desconocido de la impresión 3D: el agua.

En un esfuerzo pionero en 2017, el Laboratorio Nacional Oak Ridge (ORNL) colaboró con el Laboratorio de Tecnología Disruptiva de la Marina de los EE. UU., lo que dio como resultado el primer casco de submarino impreso en 3D en la historia militar.

Utilizando la tecnología de fabricación aditiva de área grande (FDM BAAM) de modelado por deposición fundida de ORNL, el equipo creó un casco conceptual de 30 pies compuesto por seis secciones compuestas de fibra de carbono, lo que demuestra una producción más rápida y costos más bajos en comparación con los métodos de producción tradicionales.

Aunque todavía se están probando, los indicadores sugieren que pronto seremos testigos de más submarinos impresos en 3D sumergiéndose en los océanos.

15. La Universidad de Maine desarrolla barcos de apoyo logístico para la Infantería de Marina de EE. UU.

En marzo de este año, la Universidad de Maine (UMaine), en su Centro de Compuestos y Estructuras Avanzadas en Orono, imprimió en 3D dos grandes barcos, uno de los cuales es, según se informa, el barco fabricado aditivamente más grande de la historia.

Estos prototipos de barcos fueron desarrollados para el Cuerpo de Marines de EE. UU., diseñados como barcos de apoyo logístico y se someterán a pruebas para uso militar activo. El más grande de los dos puede contener dos contenedores de 20 pies, mientras que el otro puede transportar alimentos, agua y otros suministros para tres días para todo un escuadrón de fusileros.

Ambos nuevos contenedores se imprimieron en 3D a partir de una mezcla de múltiples materiales basada en compuestos poliméricos reforzados con fibra. Según UMaine, pudieron fabricar y ensamblar una de estas embarcaciones en solo un mes, un proceso que habría llevado hasta un año con métodos de fabricación tradicionales.