Mucha gente piensa que la impresión 3D es simplemente extraer material de una boquilla caliente y apilarlo en formas, ¡pero la impresión 3D va mucho más allá! Hoy presentamos siete tipos de procesos de impresión 3D para ayudar a diferenciar las diversas técnicas de impresión 3D.

De hecho, la impresión 3D, también conocida como fabricación aditiva, es un término general que abarca varios procesos de impresión 3D distintos. Estas tecnologías varían mucho, pero los procesos centrales son los mismos.

Por ejemplo, toda impresión 3D comienza con un modelo digital porque la tecnología es esencialmente digital. La pieza o producto se diseña inicialmente utilizando un software de diseño asistido por computadora (CAD) o se obtiene de una biblioteca de piezas digitales.

Luego, el archivo de diseño se divide en cortes o capas para la impresión 3D utilizando un software de preparación de construcción específico, generando instrucciones de ruta que la impresora 3D debe seguir.

A continuación, conocerá las diferencias entre estas tecnologías y los usos típicos de cada una.

¿Por qué hay 7 tipos?

Los tipos de fabricación aditiva se pueden clasificar según los productos que producen o los tipos de materiales que utilizan. La Organización Internacional de Normalización (ISO) las ha dividido en siete tipos generales (aunque estas siete categorías de impresión 3D apenas cubren el creciente número de subtipos y tecnologías híbridas).

- Extrusión de materiales

- Fotopolimerización en tina

- Fusión de lecho de polvo

- voladura de materiales

- voladura vinculante

- Deposición de energía dirigida

- Laminación de hojas

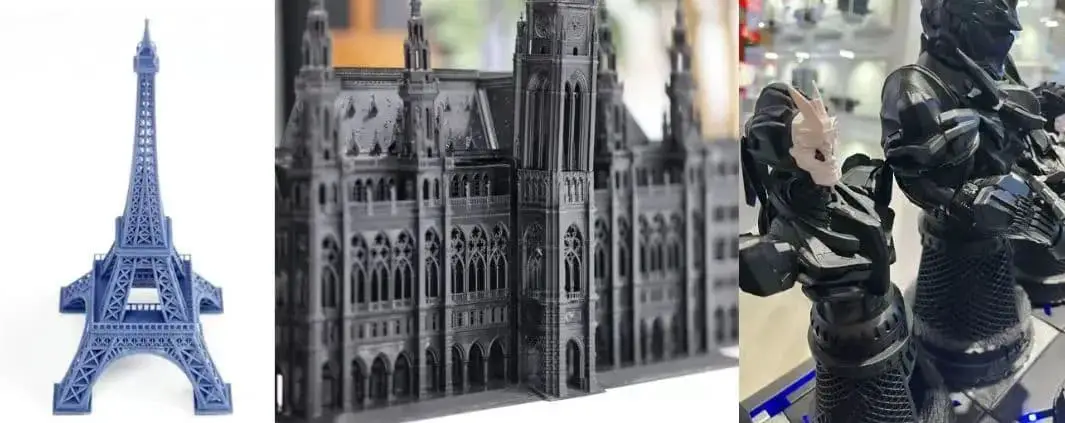

I. Extrusión de materiales

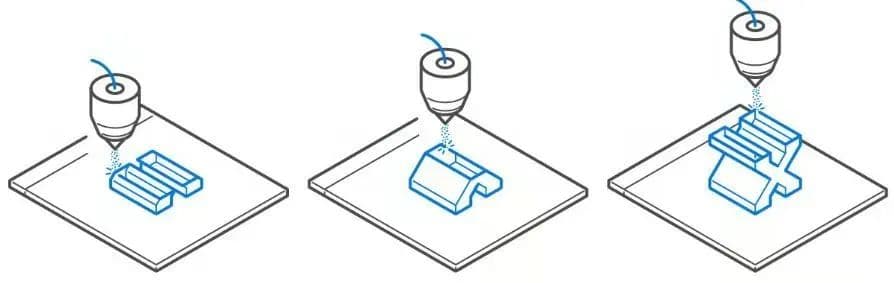

Como sugiere el nombre, la extrusión de material implica extruir material a través de una boquilla.

Normalmente, este material es un filamento plástico que se funde y se extruye a través de una boquilla calentada. La impresora coloca el material en la plataforma de construcción a lo largo de la ruta del proceso obtenida a través del software. Luego, el filamento se enfría y se solidifica formando un objeto sólido. Esta es la forma más común de impresión 3D.

Puede parecer sencillo a primera vista, pero si se consideran los materiales extruidos, incluidos el plástico, el metal, el hormigón, los biogeles y diversos alimentos, en realidad se trata de una categoría muy amplia. El precio de este tipo de impresoras 3D oscila entre los 100 dólares y las siete cifras.

- Subtipos de extrusión de materiales: Modelado por Deposición Fundida (FDM), Impresión 3D para Construcción, Impresión Micro 3D, Impresión Bio 3D.

- Materiales: Plástico, Metal, Alimentos, Hormigón, etc.

- Precisión dimensional: ±0,5% (límite inferior ±0,5 mm).

- Aplicaciones comunes: Prototipos, gabinetes eléctricos, pruebas de forma y ajuste, plantillas y accesorios, modelos de fundición a la cera perdida, casas, etc.

- Ventajas: Método de impresión 3D de menor coste, amplia gama de materiales.

- Desventajas: Normalmente, menor rendimiento del material (resistencia, durabilidad, etc.), generalmente sin una alta precisión dimensional.

1. Modelado por deposición fundida (FDM)

El mercado de las impresoras 3D FDM vale miles de millones de dólares, con miles de máquinas que van desde modelos básicos hasta modelos complejos de fabricante. Las máquinas FDM se llaman Fabricación de Filamento Fundido (FFF), que es completamente la misma tecnología.

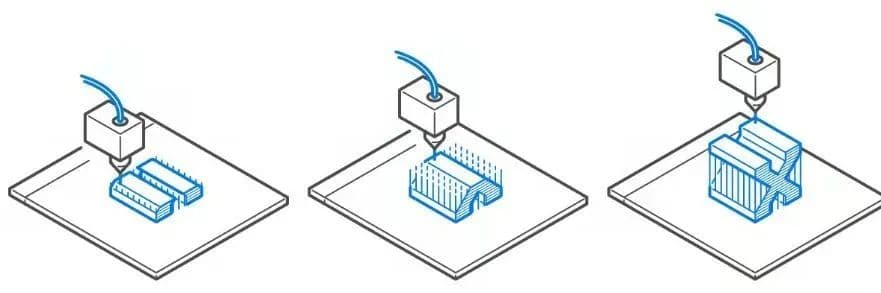

Como todas las tecnologías de impresión 3D, FDM comienza con un modelo digital y luego lo convierte en un camino que la impresora 3D puede seguir. Con FDM, un filamento (o varios filamentos al mismo tiempo) de un carrete de hilo se carga en la impresora 3D y luego se introduce en la boquilla de la impresora en el cabezal de extrusión.

La boquilla o las boquillas múltiples de la impresora se calientan a la temperatura necesaria para ablandar el filamento, permitiendo que las capas continuas se unan para formar una parte sólida.

A medida que la impresora mueve el cabezal de extrusión a lo largo de las coordenadas especificadas en el plano XY, continúa colocando la primera capa. Luego, el cabezal de extrusión se eleva a la siguiente altura (plano Z) y repite el proceso de impresión de la sección transversal, construyendo capa por capa hasta que el objeto esté completamente formado.

Dependiendo de la geometría del objeto, a veces puede ser necesario agregar estructuras de soporte para sostener el modelo durante la impresión, por ejemplo si el modelo tiene voladizos pronunciados. Estos soportes se retiran después de la impresión. Algunos materiales de la estructura de soporte pueden disolverse en agua u otra solución.

2. Bioimpresión 3D

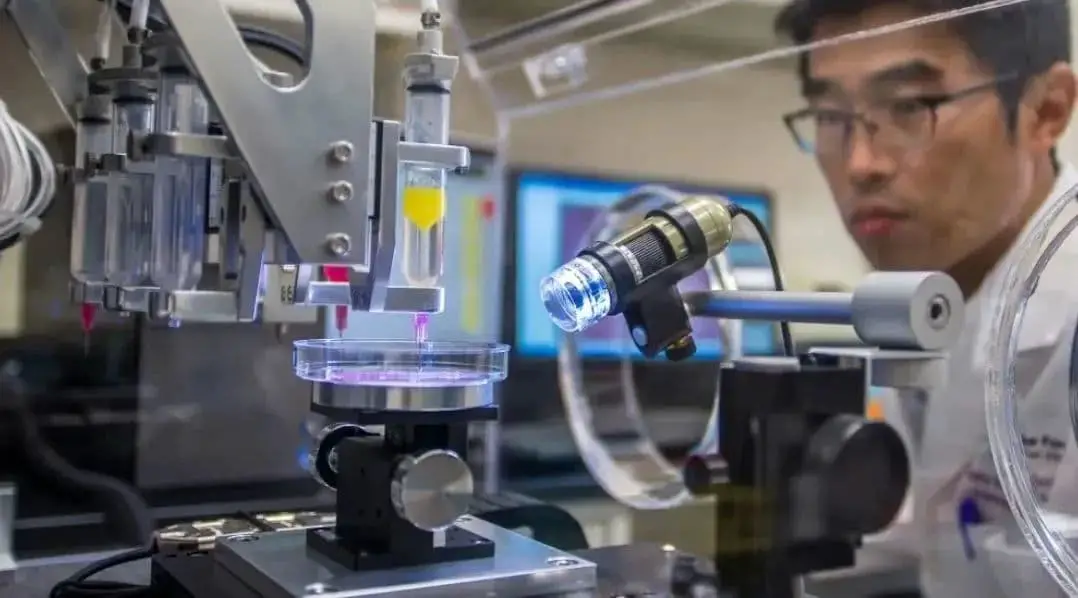

La bioimpresión 3D, o bioimpresión 3D, es un proceso de fabricación aditiva en el que se combinan materiales orgánicos o biológicos (como células vivas y nutrientes) para crear estructuras tridimensionales naturales similares a tejidos.

En otras palabras, la bioimpresión es una forma de impresión 3D que puede producir cualquier cosa, desde tejido esquelético y vasos hasta tejido vivo. Se utiliza para una variedad de aplicaciones médicas y de investigación, incluida la ingeniería de tejidos, pruebas y desarrollo de fármacos y terapias médicas regenerativas innovadoras. La definición real de bioimpresión 3D aún está evolucionando.

Básicamente, la bioimpresión 3D funciona de manera similar a la impresión 3D FDM y pertenece a la serie de materiales por extrusión (aunque la extrusión no es el único método de bioimpresión).

La bioimpresión 3D utiliza material (biotinta) expulsado de agujas para crear capas impresas. Estos materiales, conocidos como biotintas, consisten principalmente en materia viva, como células en materiales portadores, como colágeno, gelatina, ácido hialurónico, seda, alginato o nanocelulosa, que actúan como andamios moleculares para el crecimiento estructural y proporcionan nutrientes como soporte.

3. Impresión 3D arquitectónica

La impresión arquitectónica 3D es un campo que avanza rápidamente en la extrusión de materiales. Esta tecnología implica el uso de impresoras 3D gigantescas, a menudo de varios metros de altura, para extruir materiales de construcción como hormigón desde una boquilla.

Estas máquinas suelen aparecer en sistemas de pórtico o de brazo robótico. Hoy en día, la tecnología de impresión arquitectónica 3D se utiliza en viviendas, elementos arquitectónicos y diversos proyectos de construcción, desde pozos hasta paredes. Los investigadores sugieren que tiene el potencial de transformar significativamente toda la industria de la construcción al reducir la demanda de mano de obra y minimizar los desechos de la construcción.

Hay docenas de casas impresas en 3D en Estados Unidos y Europa, y se están realizando investigaciones sobre tecnología de construcción en 3D que utilizaría materiales encontrados en la Luna y Marte para construir hábitats para futuros exploradores. También está ganando atención la sustitución de la impresión de hormigón por tierra local como método de construcción más sostenible.

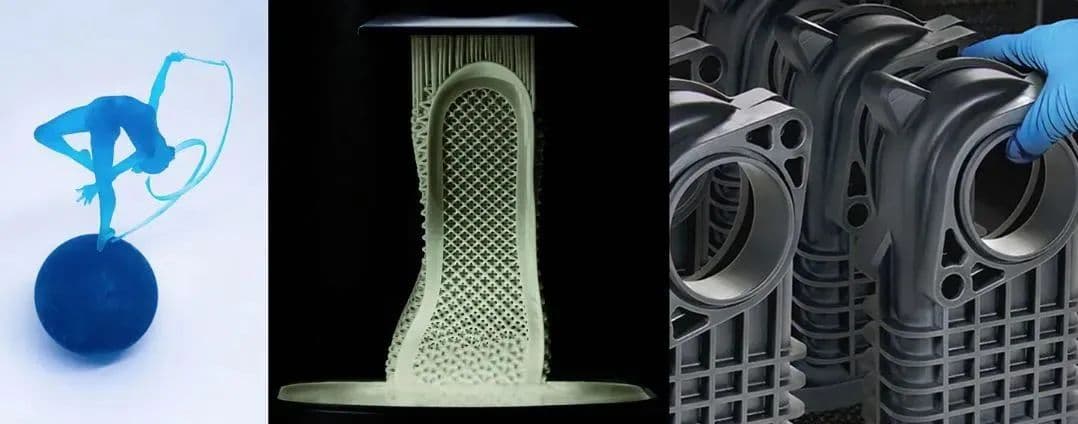

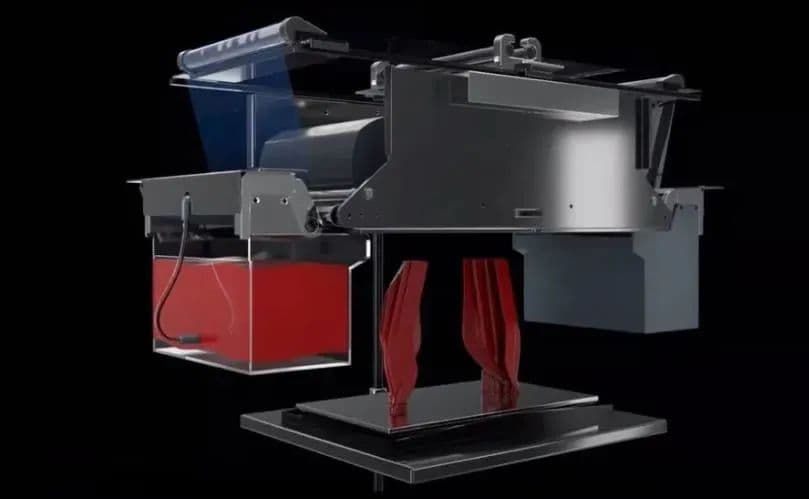

II. Agregación de resina

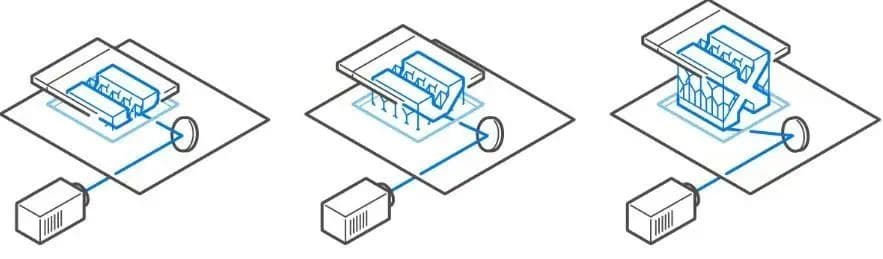

La polimerización en tina (también conocida como impresión 3D de resina) es una serie de procesos de impresión 3D que curan (o endurecen) selectivamente una resina polimérica fotosensible en una tina utilizando una fuente de luz. Es decir, la luz se dirige con precisión a puntos o zonas concretas del plástico líquido para endurecerlo.

Una vez curada la primera capa, la plataforma de construcción se mueve ligeramente hacia arriba o hacia abajo (según la impresora), normalmente entre 0,01 y 0,05 milímetros, y la siguiente capa se cura y se conecta a la anterior.

Este proceso se repite capa por capa hasta que se forma una pieza 3D. Una vez finalizado el proceso de impresión 3D, el objeto se limpia para eliminar cualquier resto de resina líquida y se cura posteriormente (a la luz del sol o en una cámara UV) para mejorar las propiedades mecánicas de la pieza.

Las tres formas más comunes de polimerización en tina son la estereolitografía (SLA), el procesamiento de luz digital (DLP) y la pantalla de cristal líquido (LCD), también conocida como estereolitografía enmascarada (MSLA). La diferencia fundamental entre este tipo de tecnologías de impresión 3D radica en la fuente de luz y la forma en que se utiliza para curar la resina.

Varios fabricantes de impresoras 3D, especialmente aquellos que producen impresoras 3D de calidad profesional, han desarrollado variaciones únicas y patentadas de fotopolimerización, por lo que es posible que vea diferentes nombres de tecnologías en el mercado.

El fabricante de impresoras 3D industriales Carbon utiliza una tecnología de polimerización en tina llamada Síntesis de luz digital (DLS), Origin de Stratasys llama a su tecnología Fotopolimerización programable (P3), Formlabs ofrece su tecnología llamada Estereolitografía de baja fuerza (LFS) y Azul 3D es el primero en comercializar polimerización en tina a gran escala en una forma llamada Impresión Rápida de Área Alta (HARP).

Otras tecnologías incluyen la fabricación de metales basada en litografía (LMM), la micro estereolitografía de proyección (PμSL) y la fabricación de compuestos digitales (DCM), una tecnología de fotopolímeros rellenos que introduce aditivos funcionales (como fibras metálicas y cerámicas) en la resina líquida.

- Tipos de tecnologías de impresión 3D: Estereolitografía (SLA), Pantalla de cristal líquido (LCD), Procesamiento digital de luz (DLP), Micro estereolitografía (μSLA), etc.

- Materiales: Resinas fotopoliméricas (moldeables, transparentes, industriales, biocompatibles, etc.)

- Precisión dimensional: ±0,5% (con límite inferior de ±0,15 mm o 5 nm, usando μSLA)

- Aplicaciones comunes: prototipos de polímeros similares a moldes de inyección y piezas de uso final, fundición de joyería, aplicaciones dentales, bienes de consumo.

- Ventajas: Acabados superficiales lisos, detalles finos.

1. Estereolitografía (SLA)

La estereolitografía, o SLA, es la primera tecnología de impresión 3D del mundo. Inventada en 1986 por Chuck Hull, quien patentó la tecnología y fundó 3D Systems para comercializarla, SLA ahora está disponible para entusiastas y profesionales de varios fabricantes de impresoras 3D.

El proceso implica dirigir un rayo láser hacia un recipiente de resina, solidificando selectivamente secciones transversales del objeto dentro del área de impresión en una construcción capa por capa. La mayoría de las impresoras SLA utilizan un láser de estado sólido para solidificar las piezas.

Una desventaja de esta polimerización en tina es que, en comparación con nuestro siguiente método (DLP), los láseres puntuales pueden tardar más en trazar la sección transversal del objeto, que emite luz para endurecer instantáneamente toda la capa. Sin embargo, los láseres pueden producir una luz más intensa, lo cual es necesario para algunas resinas de grado de ingeniería.

(1) Microestereolitografía (μSLA)

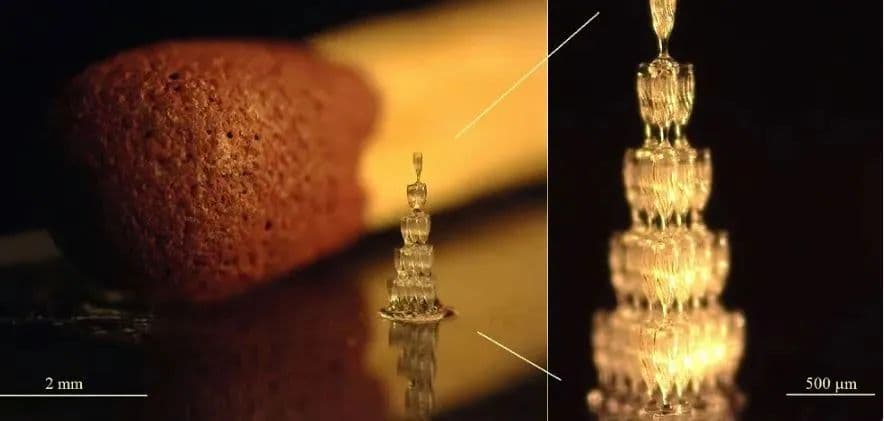

La tecnología de microestereolitografía puede imprimir piezas en miniatura con una resolución de entre 2 micrómetros (μm) y 50 μm. Como referencia, el ancho promedio de un cabello humano es de 75 μm. Es una de las tecnologías de “microimpresión 3D”.

μSLA implica exponer material fotosensible (resina líquida) a un láser ultravioleta. Lo que lo distingue es la resina especializada, la complejidad del láser y la adición de lentes que producen puntos de luz increíblemente pequeños.

(2) Polimerización de dos fotones (TPP)

Otra tecnología de microimpresión 3D, TPP (también conocida como 2PP), se puede clasificar como SLA porque también utiliza láser y resina fotosensible. Puede imprimir piezas más pequeñas que μSLA, tan pequeñas como 0,1 μm. TPP utiliza un láser pulsado de femtosegundo enfocado en un punto estrecho dentro de un gran tanque de resina especial.

Luego, este punto se utiliza para solidificar píxeles 3D individuales, o vóxeles, dentro de la resina. Estos pequeños vóxeles, que varían en tamaño desde nano hasta micro, se solidifican capa por capa a lo largo de un camino predefinido. El TPP se utiliza actualmente en investigación, aplicaciones médicas y en la fabricación de micropartes como microelectrodos y sensores ópticos.

2. Procesamiento de luz digital (DLP)

La impresión DLP 3D utiliza un proyector de luz digital (en lugar de un láser) para mostrar la imagen de cada capa (o exposiciones múltiples para piezas más grandes) en una capa o contenedor de resina. DLP (más común que SLA) se utiliza para producir piezas más grandes o volúmenes más grandes de piezas en un solo lote, ya que exponer cada capa lleva el mismo tiempo independientemente de la cantidad de piezas en la construcción, lo que lo hace más eficiente que el punto. Método láser en SLA.

La imagen de cada capa está formada por píxeles cuadrados, dando como resultado una capa formada por pequeños bloques rectangulares llamados vóxeles. La luz se proyecta sobre la resina mediante una pantalla de diodo emisor de luz (LED) o una fuente de luz ultravioleta (lámpara) y se proyecta sobre la superficie de construcción mediante un dispositivo de microespejo digital (DMD).

Los proyectores DLP modernos suelen tener miles de LED de tamaño micro como fuentes de luz. Sus estados de encendido/apagado se controlan individualmente, aumentando la resolución XY. No todas las impresoras 3D DLP son iguales, con diferencias significativas en la potencia de la fuente de luz, las lentes por las que pasa, la calidad del DMD y muchos otros componentes que componen una máquina que vale 300 dólares frente a otras que lo valen más. $200.000.

DLP de arriba hacia abajo

Algunas impresoras DLP 3D montan la fuente de luz en la parte superior de la impresora, brillando hacia abajo dentro del contenedor de resina en lugar de hacia arriba. Estas máquinas "de arriba hacia abajo" muestran una imagen de una capa desde arriba, solidificando una capa a la vez y luego devolviendo la capa solidificada al tanque grande.

Cada vez que se baja la plataforma de construcción, un repintador montado en la parte superior del contenedor grande se mueve hacia adelante y hacia atrás a través de la resina para nivelar la nueva capa. Los fabricantes afirman que este método produce resultados de piezas más estables para impresiones más grandes porque el proceso de impresión no lucha contra la gravedad.

Existen límites en la cantidad de peso que se puede suspender verticalmente de la placa de construcción durante la impresión de abajo hacia arriba. La tina de resina también sostiene la pieza durante la impresión, lo que reduce la necesidad de estructuras de soporte.

Microestereolitografía de proyección (PμSL)

Como un tipo distinto de polimerización en tina, PμSL se clasifica en DLP como una subcategoría. Es otra tecnología de microimpresión 3D. PμSL utiliza luz ultravioleta de un proyector para solidificar capas de una resina de fórmula especial a escala de micras (resolución de 2 μm y altura de capa de tan solo 5 μm).

Esta tecnología de fabricación aditiva está evolucionando debido a su bajo costo, precisión, velocidad y variedad de materiales utilizables (incluidos polímeros, biomateriales y cerámicas). Ha demostrado potencial para aplicaciones que van desde microfluidos e ingeniería de tejidos hasta microóptica y microdispositivos biomédicos.

Fabricación de metales basada en litografía (LMM)

Este pariente lejano del DLP es un método de impresión 3D con luz y resina que puede crear pequeñas piezas metálicas para aplicaciones como herramientas quirúrgicas y piezas micromecánicas. En LMM, el polvo metálico se dispersa uniformemente en una resina fotosensible, que se polimeriza selectivamente mediante la exposición a la luz azul de un proyector.

Después de la impresión, se elimina el componente polimérico de la pieza verde, dejando una pieza totalmente metálica sin unir que se termina en un proceso de sinterización en horno. Las materias primas incluyen acero inoxidable, titanio, tungsteno, latón, cobre, plata y oro.

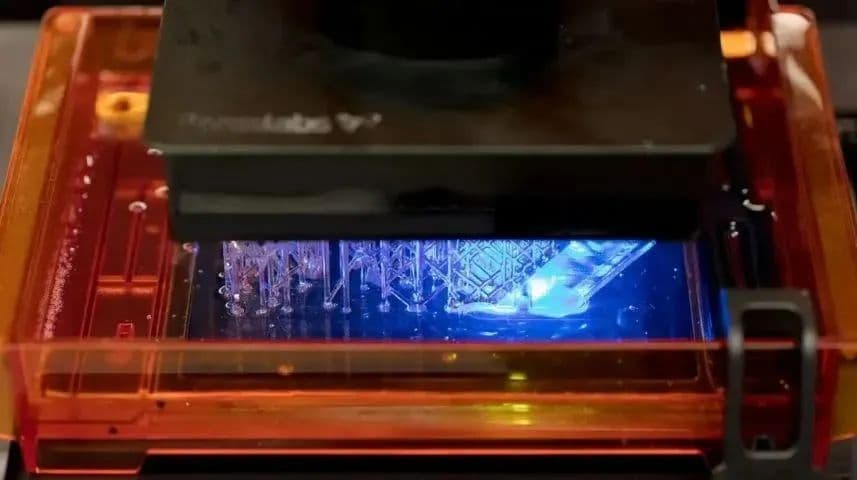

3. Pantalla de cristal líquido (LCD)

La pantalla de cristal líquido (LCD), también conocida como estereolitografía enmascarada (MSLA), es muy similar al DLP antes mencionado. La diferencia radica en el uso de una pantalla LCD en lugar de un Dispositivo de Microespejo Digital (DMD), lo que incide significativamente en el precio de las impresoras 3D.

Al igual que DLP, la máscara de luz LCD se muestra digitalmente y está formada por píxeles cuadrados. El tamaño de los píxeles de la máscara de luz LCD determina la granularidad de la impresión. Como tal, la precisión XY es fija y no depende del grado de zoom o de la escala de la lente, como es el caso del DLP.

Otra diferencia entre las impresoras DLP y la tecnología LCD es que esta última utiliza una serie de cientos de emisores individuales, en lugar de una única fuente de luz puntual, como diodos láser o lámparas DLP.

Al igual que DLP, la pantalla LCD puede lograr tiempos de impresión más rápidos que SLA bajo ciertas condiciones. Esto se debe a que toda la capa queda expuesta a la vez, en lugar de trazar el área de la sección transversal con un punto láser.

Debido al bajo costo unitario de las pantallas LCD, esta tecnología se ha convertido en la preferida en el campo de las impresoras de resina de escritorio de bajo costo. Sin embargo, esto no significa que no se utilice de forma profesional. Algunos fabricantes de impresoras 3D industriales están superando los límites tecnológicos y logrando resultados impresionantes.

III. Fusión de lecho de polvo

La fusión en lecho de polvo (PBF) es un proceso de impresión 3D en el que una fuente de energía térmica funde selectivamente partículas de polvo (plástico, metal o cerámica) dentro del área de construcción para crear objetos sólidos capa por capa.

Una impresora 3D PBF dispersa una fina capa de material en polvo sobre la cama de impresión, normalmente utilizando una cuchilla, un rodillo o un paño. La energía de un láser fusiona puntos específicos de la capa de polvo y luego se deposita otra capa de polvo y se fusiona con la capa anterior. Este proceso se repite hasta que se fabrica todo el objeto, con el producto final rodeado y soportado por polvo sin fundir.

PBF puede producir piezas con alto rendimiento mecánico (incluyendo resistencia, resistencia al desgaste y durabilidad) para uso final en bienes de consumo, máquinas y herramientas. Las impresoras 3D en este submercado se están volviendo más baratas (a partir de unos 25.000 dólares), pero se consideran una tecnología industrial.

- Tipos de tecnología de impresión 3D: sinterización selectiva por láser (SLS), fusión por lecho de polvo por láser (LPBF), fusión por haz de electrones (EBM)

- Materiales: Polvo de plástico, polvo de metal, polvo de cerámica.

- Precisión dimensional: ±0,3% (límite inferior ±0,3 mm)

- Aplicaciones comunes: piezas funcionales, tuberías complejas (diseño hueco), producción de piezas en pequeños lotes

- Ventajas: Piezas funcionales, excelente rendimiento mecánico, formas geométricas complejas.

- Desventajas: altos costos de maquinaria, materiales típicamente costosos, velocidad de construcción lenta

1. Sinterización selectiva por láser (SLS)

La sinterización selectiva por láser (SLS) utiliza un láser para fabricar objetos a partir de polvo plástico. Primero, se calienta una caja de polímero en polvo justo por debajo del punto de fusión del polímero. A continuación, una cuchilla o un limpiador para volver a aplicar la capa deposita una capa muy fina de material en polvo (normalmente de 0,1 mm de espesor) sobre la plataforma de construcción.

El láser comienza a escanear la superficie según el patrón que se muestra en el modelo digital. El láser sinteriza selectivamente el polvo y solidifica la sección transversal del objeto. Al escanear toda la sección transversal, la plataforma de construcción reduce el espesor de una capa. La cuchilla de recubrimiento deposita una nueva capa de polvo sobre la capa escaneada más recientemente y el láser sinteriza la siguiente sección transversal del objeto sobre la sección transversal previamente solidificada.

Estos pasos se repiten hasta que se fabriquen todos los objetos. El polvo no sinterizado permanece en su lugar para soportar el objeto, reduciendo o eliminando la necesidad de estructuras de soporte. Una vez que la pieza se retira del lecho de polvo y se limpia, no se requieren otros pasos de posprocesamiento necesarios.

La pieza puede estar pulida, revestida o coloreada. Hay muchos factores diferenciadores entre las impresoras 3D SLS, no sólo el tamaño, sino también la potencia y número de láseres, el tamaño del punto láser, el tiempo y forma de calentar la cama y la distribución del polvo. El material más común en la impresión 3D SLS es el nailon (PA6, PA12), pero también se pueden utilizar TPU y otros materiales para imprimir piezas flexibles.

2. Sinterización láser microselectiva (μSLS)

μSLS pertenece a la tecnología SLS o Laser Powder Bed Fusion (LPBF) que se menciona a continuación. Utiliza un láser para sinterizar material en polvo como SLS, pero ese material suele ser metal en lugar de plástico, por lo que es más similar al LPBF. Es otra tecnología de microimpresión 3D que puede crear piezas con microresolución (por debajo de 5 μm).

En μSLS, se recubre el sustrato con una capa de tinta de nanopartículas metálicas y luego se seca para producir una capa uniforme de nanopartículas. Luego, se utiliza un láser modelado a partir de una serie de microespejos digitales para calentar las nanopartículas y sinterizarlas en el patrón deseado. Este conjunto de pasos se repite para construir cada capa de la pieza 3D en el sistema μSLS.

3. Fusión de lecho de polvo con láser (LPBF)

Entre todas las tecnologías de impresión 3D, ésta tiene más alias. El nombre formal de este método de impresión 3D de metal es Fusión láser en lecho de polvo (LPBF), pero también es ampliamente conocido como Sinterización directa por láser de metales (DMLS) y Fusión selectiva por láser (SLM).

Al principio del desarrollo de esta tecnología, los fabricantes de máquinas crearon sus propios nombres para el mismo proceso, y estos nombres se han utilizado desde entonces. En particular, los tres términos anteriores se refieren al mismo proceso, incluso si algunos detalles mecánicos son diferentes.

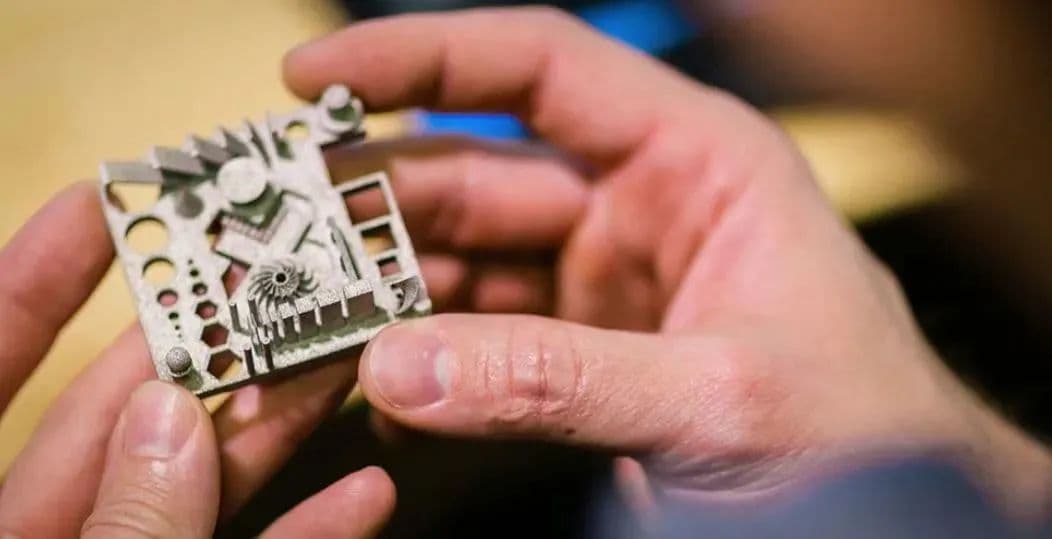

Como subtipo de fusión de lecho de polvo, LPBF utiliza un lecho de polvo metálico y uno o más (hasta 12) láseres de alta potencia. Las impresoras 3D LPBF utilizan láseres para fusionar selectivamente polvos metálicos sobre una base molecular, capa por capa, hasta que el modelo esté completo. LPBF es un método de impresión 3D de alta precisión que normalmente se utiliza para crear piezas metálicas complejas para aplicaciones aeroespaciales, médicas e industriales.

Al igual que la SLS, las impresoras 3D LPBF comienzan con un modelo digital dividido en rodajas. La impresora carga el polvo en la cámara de construcción y luego usa un raspador (como un limpiaparabrisas) o un rodillo para esparcirlo en una capa delgada sobre la placa de construcción. El láser traza la capa hasta llegar al polvo.

Luego, la plataforma de construcción desciende, se aplica otra capa de polvo y se fusiona con la primera capa hasta que se construye todo el objeto. La cámara de construcción está cerrada, sellada y, a menudo, llena con una mezcla de gases inertes, como nitrógeno o argón, para garantizar que el metal no se oxide durante el proceso de fusión y ayuda a limpiar los residuos del proceso de fusión.

Después de la impresión, la pieza se retira del lecho de polvo, se limpia y, a menudo, se somete a un tratamiento térmico secundario para eliminar la tensión. El polvo restante se recicla y reutiliza.

Los factores diferenciadores de las impresoras 3D LPBF incluyen el tipo, la resistencia y la cantidad de láseres. Las impresoras LPBF pequeñas y compactas pueden tener un láser de 30 vatios, mientras que las versiones industriales pueden tener 12 láseres de 1.000 vatios. Las máquinas LPBF utilizan aleaciones de ingeniería comunes, como acero inoxidable, superaleaciones de níquel y aleaciones de titanio. Hay decenas de metales disponibles para el proceso LPBF.

4. Fusión por haz de electrones (EBM)

EBM, también conocida como fusión de lecho de polvo con haz de electrones (EB PBF), es un método de impresión 3D de metal similar al LPBF, pero utiliza un haz de electrones en lugar de un láser de fibra. Esta tecnología se utiliza en la fabricación de piezas como implantes ortopédicos de titanio, álabes de turbinas para motores a reacción y bobinas de cobre.

El haz de electrones genera más energía y calor, necesarios para algunos metales y aplicaciones. Además, la EBM no es un entorno de gas inerte, sino que se realiza en una cámara de vacío para evitar la dispersión del haz. La temperatura de la cámara de construcción puede alcanzar hasta 1000 °C y, en algunos casos, incluso más. Debido a que el haz de electrones utiliza control de haz electromagnético, su velocidad de movimiento es más rápida que la del láser e incluso puede dividirse para exponer múltiples áreas simultáneamente.

Una de las ventajas de EBM sobre LPBF es su capacidad para manejar materiales conductores y metales reflectantes como el cobre. Otra característica de la EBM es su capacidad para anidar o apilar piezas separadas dentro de la cámara de construcción, ya que no es necesario sujetarlas a la placa de construcción, lo que aumenta significativamente el volumen de producción.

En comparación con los láseres, los rayos de electrones generalmente producen capas más gruesas y superficies más rugosas. Debido a la alta temperatura en la cámara de construcción, es posible que las piezas impresas con EBM no requieran un tratamiento térmico posterior a la impresión para eliminar la tensión.

4. Voladura de materiales

El chorro de material es un proceso de impresión 3D en el que se depositan pequeñas gotas de material que luego se solidifican o curan en una placa de construcción. Este proceso utiliza un polímero fotosensible o gotas de cera que se solidifican cuando se exponen a la luz, construyendo objetos una capa a la vez.

La naturaleza del proceso de granallado de materiales permite imprimir diferentes materiales en el mismo objeto. Una aplicación de esta tecnología es la fabricación de piezas con diferentes colores y texturas.

- Tipos de tecnología de impresión 3D: inyección de material (MJ), inyección de nanopartículas (NPJ)

- Materiales: Resina fotosensible (estándar, fundida, transparente, resistente a altas temperaturas), cera

- Precisión dimensional: ±0,1 mm

- Aplicaciones comunes: prototipos de productos en color, prototipos similares a moldes de inyección, moldes de inyección de bajo rendimiento, modelos médicos, moda.

- Ventajas: Textura superficial suave y colorida y varios materiales disponibles

- Desventajas: Materiales limitados, no adecuados para piezas mecánicas de precisión, más caros que otras tecnologías de resina utilizadas con fines visuales.

1. Voladura de materiales (M-Jet)

Polymer Material Jetting (M-Jet) es un proceso de impresión 3D en el que una capa de resina fotosensible se deposita selectivamente sobre una placa de construcción y se cura con luz ultravioleta (UV).

Después de depositar y curar una capa, la plataforma de construcción reduce el espesor de una capa y el proceso se repite para construir un objeto 3D. M-Jet combina la alta precisión de la impresión 3D de resina con la velocidad de la impresión 3D de filamento (FDM) para crear piezas y prototipos con colores y texturas realistas.

Todas las tecnologías de impresión 3D por chorro de material no son completamente idénticas. Existen diferencias entre los fabricantes de impresoras y los materiales propietarios. Las máquinas M-Jet depositan materiales de construcción línea por línea desde múltiples filas de cabezales de impresión.

Este método permite a la impresora fabricar múltiples objetos en una línea sin afectar la velocidad de construcción. Siempre que el modelo esté correctamente dispuesto en la plataforma de construcción y se optimice el espacio dentro de cada línea de construcción, la M-Jet puede producir piezas más rápido que muchos otros tipos de impresoras 3D de resina.

Los objetos fabricados con M-Jet requieren un soporte, que se imprime simultáneamente con material soluble durante el proceso de construcción y se retira en la fase de posprocesamiento. M-Jet es una de las pocas tecnologías de impresión 3D que ofrece objetos fabricados a partir de impresión multimaterial a todo color.

Las granalladoras de material no están disponibles en versiones para aficionados; Estas máquinas son las más adecuadas para profesionales de la fabricación de automóviles, empresas de diseño industrial, estudios de arte, hospitales y todo tipo de fabricantes de productos que desean crear prototipos precisos para probar conceptos y lanzar productos al mercado más rápido.

A diferencia de la tecnología de polimerización en tina, M-Jet no requiere poscurado ya que la luz ultravioleta de la impresora cura completamente cada capa.

Voladura de aerosoles

Optomec ha desarrollado Aerosol Jet, una tecnología única que se utiliza principalmente para la impresión 3D de productos electrónicos. Las resistencias, condensadores, antenas, sensores y transistores de película delgada se imprimen utilizando la tecnología Aerosol Jet. Se puede comparar aproximadamente con la pintura con aerosol, pero se diferencia de los procesos de recubrimiento industrial en que se puede utilizar para imprimir objetos 3D completos.

La tinta electrónica se coloca en un atomizador, que produce gotas con diámetros entre 1 y 5 micras. Luego, la niebla del aerosol se envía al cabezal de deposición, donde se concentra mediante un gas envolvente, creando una pulverización de partículas a alta velocidad.

Dado que todo el proceso utiliza energía, esta tecnología a veces también se denomina Deposición de Energía Dirigida, pero como el material en este caso está en forma de gotas, lo incluimos en la voladura de material.

Moldura de plástico de forma libre

La empresa alemana Arburg ha creado una tecnología llamada moldeo de plástico de forma libre (APF), una combinación de tecnologías de extrusión y granallado de materiales. Para ello se utilizan gránulos de plástico disponibles comercialmente, que se funden en el proceso de moldeo por inyección y se transportan a la unidad de descarga.

Rápido movimiento de apertura y cierre de la boquilla de alta frecuencia, produciendo hasta 200 gotas de plástico por segundo con diámetros entre 0,2 y 0,4 mm. Las gotas se adhieren al material solidificado durante el enfriamiento. Generalmente no es necesario el posprocesamiento. Si se utilizó material de soporte, deberá retirarse.

2. Chorro de nanopartículas (NPJ)

NanoParticle Jetting (NPJ) es una de las pocas tecnologías patentadas difíciles de clasificar desarrolladas por una empresa llamada XJet. Utiliza un conjunto de cabezales de impresión con miles de boquillas de inyección de tinta que pueden inyectar simultáneamente millones de gotas de material ultrafino en una capa súper delgada de la bandeja de construcción y al mismo tiempo inyectar material de soporte.

Las partículas metálicas o cerámicas quedan suspendidas en el líquido. El proceso se lleva a cabo a altas temperaturas, donde el líquido se evapora al ser granallado, dejando principalmente material metálico o cerámico. Las piezas 3D resultantes contienen sólo una pequeña cantidad de agente aglutinante, que se elimina durante el procesamiento posterior de sinterización.

V. Voladuras vinculantes

Binder Jetting es un proceso de impresión 3D que une selectivamente una capa de polvo a áreas específicas mediante un adhesivo líquido. Este tipo de tecnología combina las características de la fusión de lechos de polvo y la voladura de materiales.

De manera similar al PBF, el granallado aglutinante utiliza material en polvo (metales, plásticos, cerámica, madera, azúcar, etc.) y, al igual que el granallado de materiales, el polímero adhesivo líquido se deposita a partir de un chorro de pintura. El proceso de granallado sigue siendo el mismo ya sea metal, plástico, arena u otros materiales en polvo.

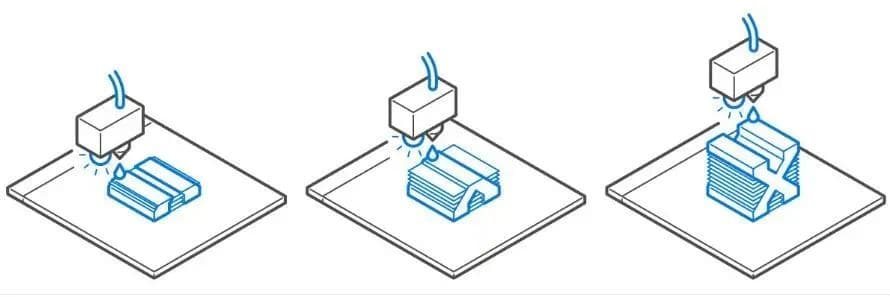

Primero, una cuchilla de recubrimiento extiende una fina capa de polvo sobre la plataforma de construcción. Luego, un cabezal de impresión equipado con una boquilla de inyección de tinta pasa sobre la base, depositando selectivamente gotas de adhesivo para unir las partículas de polvo. Una vez que se completa la capa, la plataforma de construcción desciende y la hoja vuelve a cubrir la superficie. Este proceso se repite hasta terminar toda la pieza.

La singularidad del chorro de aglutinante reside en la ausencia de calor durante el proceso de impresión. El adhesivo actúa como un pegamento que mantiene unido el polvo de polímero. Después de la impresión, la pieza se envuelve en polvo no utilizado, que normalmente se deja solidificar. Luego se retira la pieza del contenedor de polvo, se recoge el exceso de polvo y se puede reutilizar.

A partir de aquí es necesario un postprocesamiento dependiendo del material, excepto la arena, que generalmente se puede utilizar directamente desde la impresora como núcleo o molde. Cuando el polvo es metálico o cerámico, el posprocesamiento que implica calor derrite el adhesivo, dejando solo el metal. El posprocesamiento de piezas de plástico suele incluir un recubrimiento para mejorar la suavidad de la superficie. También se pueden pulir, pintar y lijar piezas de chorro de aglomerante polimérico.

La granallado con aglutinante es rápido y tiene una alta tasa de producción, por lo que, en comparación con otros métodos de fabricación aditiva, puede producir una gran cantidad de piezas de manera más rentable. La granallado con aglomerante metálico se aplica a una variedad de metales y es popular en bienes de consumo de uso final, herramientas y lotes de repuestos.

Sin embargo, la selección de materiales para granallar aglutinantes poliméricos es limitada y el rendimiento estructural de las piezas producidas es inferior. Su valor radica en la capacidad de crear prototipos y modelos coloridos.

- Subtipos de tecnología de impresión 3D: granallado con aglutinante metálico, granallado con aglutinante de polímero, granallado con aglutinante de arena

- Materiales: Arena, polímeros, metales, cerámicas, etc.

- Precisión dimensional: ±0,2 mm (metal) o ±0,3 mm (arena)

- Aplicaciones comunes: piezas metálicas funcionales, modelos de color, piezas fundidas en arena y moldes.

- Ventajas: Bajo costo, gran volumen de construcción, piezas metálicas funcionales, excelente reproducción del color, velocidad de impresión rápida, flexibilidad de diseño sin soporte

- Desventajas: Es un proceso de varios pasos para metales, las piezas de polímero no son duraderas.

1. Voladura de aglomerante metálico

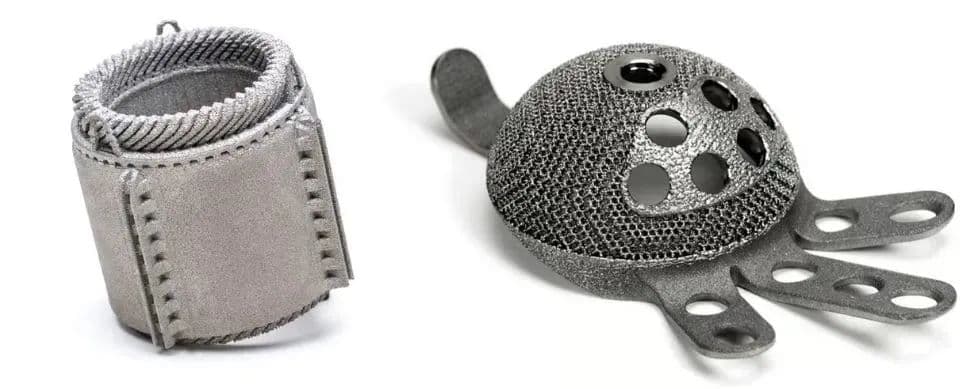

Binder Jetting también se puede utilizar para fabricar objetos metálicos sólidos con formas geométricas complejas, mucho más allá de las capacidades de las tecnologías de fabricación tradicionales. La granallado con aglomerante metálico es una tecnología muy atractiva para producir piezas metálicas en masa y lograr un peso ligero.

Debido a que la inyección de aglutinante puede imprimir piezas con patrones de relleno complejos en lugar de sólidos, las piezas resultantes son significativamente más ligeras pero mantienen su resistencia. Las características de porosidad del chorro de aglutinante también se pueden utilizar para crear piezas finales más ligeras para aplicaciones médicas como implantes.

En general, el rendimiento del material de las piezas granalladas con aglutinante metálico es comparable al de las piezas metálicas producidas mediante moldeo por inyección de metal, uno de los métodos de fabricación más utilizados en la producción en masa de piezas metálicas. Además, las piezas granalladas con aglomerante presentan una mayor suavidad superficial, especialmente en los canales internos.

Las piezas granalladas con aglomerante metálico necesitan un procesamiento secundario después de la impresión para obtener buenas propiedades mecánicas. Recién salidas de la impresora, las piezas consisten esencialmente en partículas metálicas unidas por un aglutinante polimérico.

Estas llamadas “partes verdes” son demasiado frágiles para usarse tal como están. Después de que las piezas impresas se retiran del lecho de polvo metálico (un proceso llamado despulverización), se someten a un tratamiento térmico (un proceso llamado sinterización) en un horno.

Tanto los parámetros de impresión como los de sinterización se ajustan a la geometría específica, el material y la densidad requerida de la pieza. A veces se utiliza bronce u otros metales para infiltrar los huecos en las piezas granalladas con aglomerante, logrando así una porosidad cero.

2. Granallado con pasta plástica

El granallado con aglutinante plástico es un proceso muy similar al granallado con aglomerante metálico, ya que también utiliza aglomerante en polvo y líquido, pero las aplicaciones son muy diferentes. Una vez que se completa la impresión, las piezas de plástico se retiran del lecho de polvo y se limpian, generalmente listas para su uso sin procesamiento adicional, pero estas piezas carecen de la resistencia y durabilidad que se encuentran en otros procesos de impresión 3D.

Las piezas tratadas con aglutinante plástico se pueden infundir con otro material para aumentar su resistencia. Se prefiere el granallado con polímeros por su capacidad para producir piezas multicolores para modelado médico y creación de prototipos de productos.

3. Chorro de arena con adhesivo

El chorreado con arena adhesivo se diferencia del chorreado con adhesivo plástico en términos de la máquina de impresión y el proceso utilizado, de ahí la separación. Uno de los usos más comunes de la tecnología de chorro adhesivo es la producción de grandes moldes, modelos y núcleos para fundición en arena. El bajo coste y la velocidad de este proceso lo convierten en una excelente solución para las fundiciones, ya que resulta complicado producir diseños de patrones complejos en unas pocas horas utilizando tecnologías tradicionales.

El futuro del desarrollo industrial impone constantemente altas exigencias a los contratistas y proveedores. La impresión en arena 3D apenas está comenzando a explorar su potencial. Después de la impresión, el operador debe retirar los núcleos y los moldes del área de construcción y limpiarlos para eliminar la arena suelta. Por lo general, los moldes se pueden preparar para la fundición inmediatamente. Después de la fundición, se abre el molde y se retira la pieza metálica final.

4. Fusión Multijet (MJF)

Otro proceso de impresión 3D único y específico de una marca que no encaja fácilmente en ninguna categoría existente y, de hecho, no es la inyección de adhesivo, es Multi Jet Fusion de HP. MJF es una tecnología de impresión 3D de polímeros que utiliza material en polvo, material de fusión líquido y un agente de detalle.

No se considera granallado adhesivo porque en este proceso se agrega calor, produciendo piezas con mayor resistencia y durabilidad, y el líquido no es completamente un adhesivo. El nombre de este proceso proviene de los distintos cabezales de inyección de tinta utilizados en el proceso de impresión.

Durante el proceso de impresión Multi Jet Fusion, la impresora coloca una capa de material en polvo, generalmente nailon, sobre la base de impresión. Después de eso, los cabezales de inyección de tinta pasan sobre el polvo y depositan en él el agente de fusión y el agente de detalle. Un dispositivo de calentamiento por infrarrojos se mueve sobre la impresión. Dondequiera que se agregue el agente de fusión, las capas subyacentes se fusionan, mientras que las áreas con el agente de detalle permanecen en polvo.

Las partes pulverulentas caen produciendo la forma geométrica deseada. Esto también elimina la necesidad de soporte de modelado, ya que las capas inferiores sostienen las capas impresas encima de ellas. Para completar el proceso de impresión, todo el lecho de polvo y las piezas impresas que contiene se trasladan a una estación de procesamiento separada, donde la mayor parte del polvo suelto y sin derretir se aspira para su reutilización.

Multi Jet Fusion es una tecnología versátil que se ha aplicado en múltiples industrias, incluidas la automoción, la atención sanitaria y los bienes de consumo.

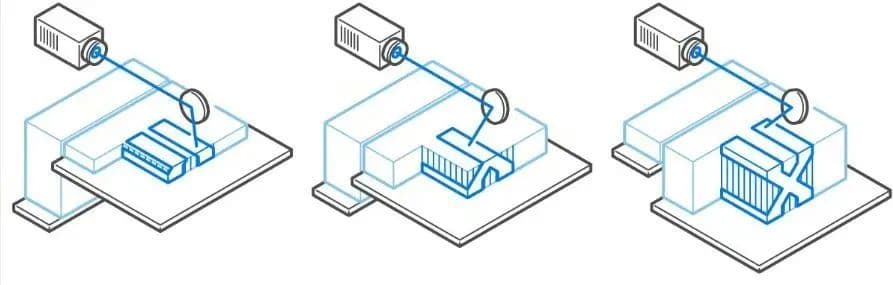

SIERRA. Deposición de energía dirigida en polvo

La deposición de energía dirigida (DED) es un proceso de impresión 3D en el que se suministra y funde material metálico simultáneamente con un potente suministro de energía. Es una de las categorías más amplias de la impresión 3D, abarcando muchas subcategorías según la forma del material (alambre o polvo) y el tipo de energía (láser, haz de electrones, arco, supersónica, térmica, etc.). Esencialmente, tiene muchas similitudes con la soldadura.

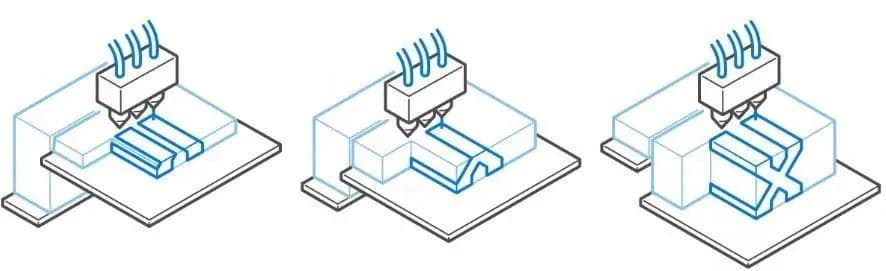

Esta tecnología se utiliza para la impresión capa por capa, seguida a menudo por el mecanizado CNC para lograr tolerancias más estrictas. La combinación de DED y CNC es muy común, y existe un subtipo de impresión 3D llamada Impresión 3D Híbrida, que incluye unidades DED y CNC en la misma máquina.

Esta tecnología se considera una alternativa más rápida y económica a la fundición y forja de metales en lotes pequeños, y una solución clave para aplicaciones en la industria del petróleo y el gas marino, así como en los sectores aeroespacial, de generación de energía y de servicios públicos.

- Subtipos de deposición de energía dirigida: deposición de energía por láser en polvo, fabricación aditiva por arco de alambre (WAAM), deposición de energía por haz de electrones por alambre, recubrimiento por pulverización en frío

- Materiales: Varios metales, alambre y polvo.

- Precisión dimensional: ±0,1 mm

- Aplicaciones comunes: Reparación de piezas automotrices/aeroespaciales de alta calidad, prototipos funcionales y piezas finales.

- Ventajas: Alta tasa de deposición, capacidad de agregar metal a los componentes existentes

- Desventajas: No es posible producir formas complejas debido a la imposibilidad de realizar estructuras de soporte, generalmente con peor acabado superficial y precisión.

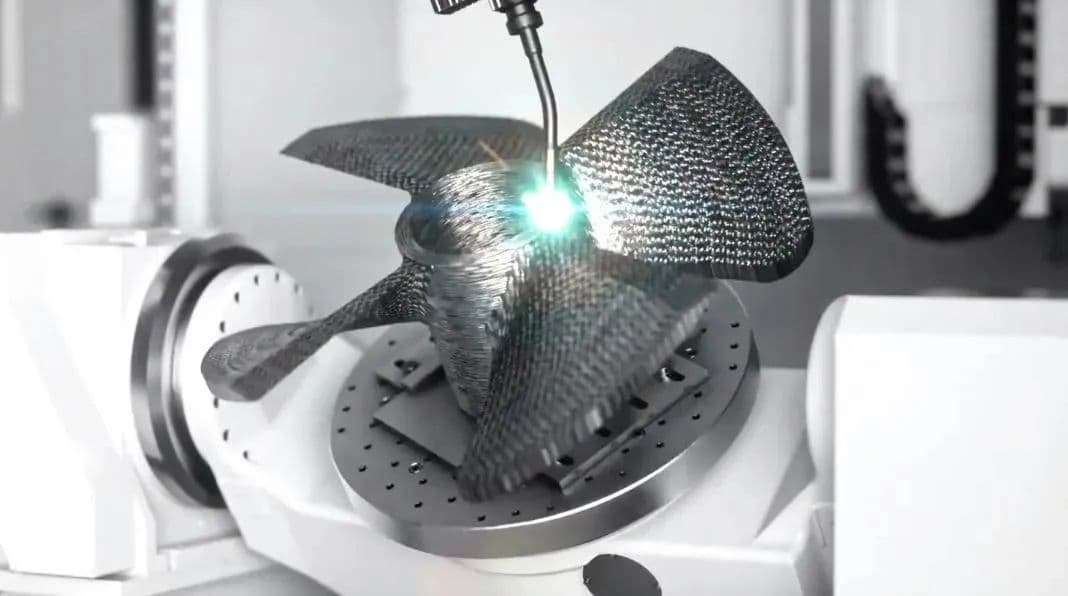

1. Deposición de energía dirigida por láser

La deposición de energía dirigida por láser (L-DED), también conocida como deposición de metal por láser (LMD) o conformación de red diseñada por láser (LENS), utiliza polvo metálico o alambre entregado a través de una o más boquillas y fundido en una plataforma de construcción o pieza metálica mediante un potente láser. A medida que la boquilla y el láser se mueven, o la pieza se mueve sobre una plataforma giratoria de múltiples ejes, el objeto se construye capa por capa.

La velocidad de construcción es más rápida que la fusión en lecho de polvo, pero da como resultado una calidad de superficie reducida y una precisión significativamente reducida, lo que generalmente requiere un posprocesamiento sustancial. Las impresoras láser DED suelen tener una cámara sellada llena de gas argón para evitar la oxidación. Cuando manipulan metales menos reactivos, pueden funcionar utilizando únicamente gas local argón o nitrógeno.

Los metales comunes utilizados en este proceso incluyen acero inoxidable, titanio y aleaciones de níquel. Este método de impresión se utiliza normalmente para reparar piezas aeroespaciales y automotrices de alta calidad, como palas de motores a reacción, pero también se utiliza para producir piezas enteras.

2. Deposición de energía dirigida por haz de electrones

El DED por haz de electrones, también conocido como deposición de energía por haz de electrones por cable, es un proceso de impresión 3D muy similar al DED por láser. Se lleva a cabo en una cámara de vacío y puede producir metales muy limpios y de alta calidad. Cuando un alambre de metal pasa a través de una o más boquillas, un haz de electrones lo funde.

Las capas se construyen individualmente, formando el haz de electrones un pequeño baño de soldadura en el que se introduce el alambre mediante un alimentador de alambre. Cuando se manipulan metales activos de alto rendimiento (como aleaciones de cobre, titanio, cobalto y níquel), se elige el haz de electrones para DED.

Las máquinas DED son efectivamente ilimitadas en términos de tamaño de impresión. Por ejemplo, el fabricante de impresoras 3D Sciaky tiene una máquina EB DED capaz de producir piezas de casi 20 pies de largo a un ritmo de 3 a 9 kilogramos de material por hora.

Electron Beam DED se promociona como uno de los métodos más rápidos para fabricar piezas metálicas, aunque no es el más preciso, lo que la convierte en una tecnología de mecanizado ideal para construir grandes estructuras (como fuselajes) o piezas de repuesto (como álabes de turbinas).

3. Deposición de energía dirigida por cables

La deposición de energía dirigida por alambre, también conocida como fabricación aditiva por arco de alambre (WAAM), es una forma de impresión 3D que utiliza energía en forma de plasma o arco eléctrico para fundir metal en forma de alambre, que luego se deposita en capas sobre un superficie, como una plataforma giratoria de múltiples ejes, mediante un brazo robótico para formar una forma.

Se elige este método frente a tecnologías similares que utilizan láseres o haces de electrones porque no requiere una cámara sellada y puede utilizar metales idénticos a los utilizados en la soldadura tradicional (a veces incluso exactamente el mismo material).

La deposición directa de energía eléctrica se considera la opción más económica en la tecnología DED, ya que puede utilizar robots y fuentes de energía de soldadura por arco existentes, lo que hace que la barrera de entrada sea relativamente baja.

Sin embargo, a diferencia de la soldadura, esta técnica utiliza un software complejo para controlar una variedad de variables durante el proceso, incluida la gestión del calor y las trayectorias de las herramientas del brazo robótico. Esta técnica no tiene estructuras de soporte que eliminar y las piezas terminadas comúnmente se mecanizan mediante CNC cuando es necesario para lograr tolerancias estrictas o pulido de superficies.

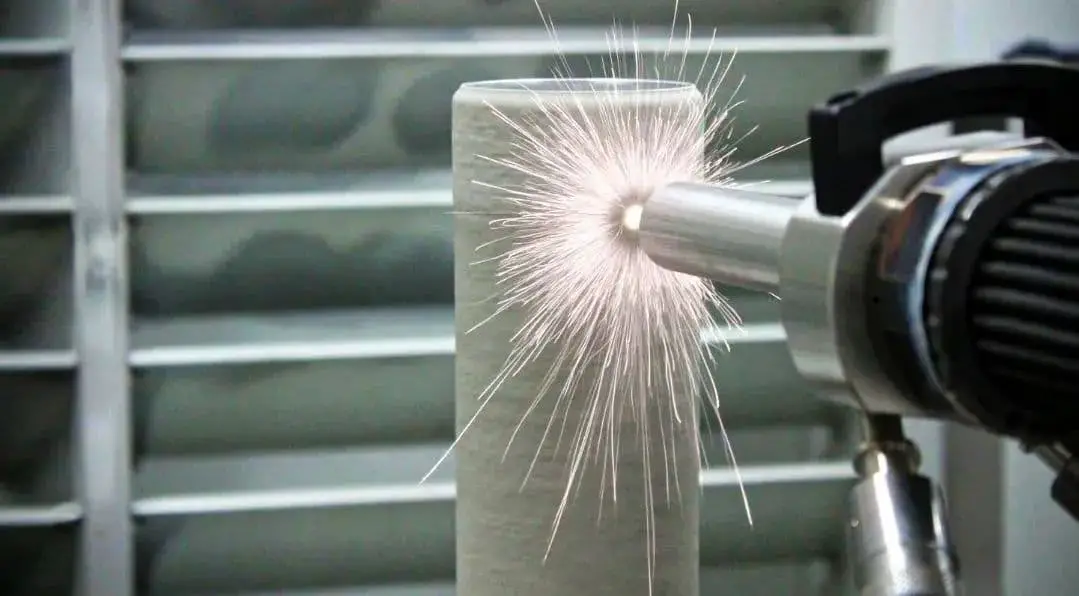

4. Recubrimiento por pulverización en frío

Cold Spray Coating es una tecnología de impresión DED 3D que utiliza pulverización supersónica de polvos metálicos para unirlos sin derretirse, eliminando prácticamente el agrietamiento térmico o la tensión.

Desde principios de la década de 2000, se ha utilizado como proceso de recubrimiento, pero recientemente varias empresas han comenzado a utilizar el recubrimiento por pulverización en frío para la fabricación aditiva porque puede imprimir a velocidades de 50 a 100 veces más rápidas que los procesos metálicos 3D típicos y no requiere gas inerte o una cámara de vacío.

Como todos los procesos DED, el recubrimiento por pulverización en frío no produce impresiones con buena calidad superficial o detalle, pero las piezas se pueden utilizar directamente desde la plataforma de impresión.

5. Deposición de energía dirigida por fusión

La deposición de energía dirigida por fusión es un proceso de impresión 3D que utiliza calor para fundir metal (generalmente aluminio), que luego se deposita capa por capa sobre una placa de construcción para formar un objeto 3D. La diferencia entre esta tecnología y la impresión 3D por extrusión de metal es que la extrusión utiliza materia prima metálica con una pequeña cantidad de polímero en su interior, lo que permite extruir el metal.

Luego, el polímero se elimina en un paso de tratamiento térmico, mientras que Melt DED utiliza metal puro. El DED fundido o líquido también se puede comparar con el chorro de material, pero en lugar de una serie de boquillas que depositan gotas, el metal líquido normalmente fluye fuera de una boquilla.

Se están desarrollando variaciones de esta tecnología y las impresoras 3D Melt Metal son raras. La ventaja de utilizar calor para fundir y luego depositar metal es que utiliza menos energía que otros procesos de DED y potencialmente puede utilizar metal reciclado como materia prima en lugar de alambre metálico o polvo metálico altamente procesado.

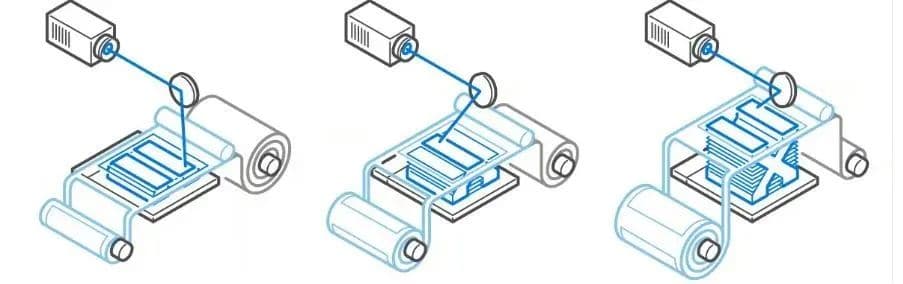

VII. Laminación de hojas

La laminación de láminas es técnicamente una forma de impresión 3D, pero difiere significativamente de las técnicas mencionadas anteriormente. Su función es apilar y laminar láminas de materiales muy finos para producir objetos o apilamientos 3D, que luego se cortan mecánicamente o con láser para darle la forma final.

Las capas de material se pueden fusionar utilizando varios métodos, incluido el calor y el sonido, dependiendo del material, con materiales que van desde papel y polímeros hasta metales. Cuando las piezas se laminan y luego se cortan o mecanizan con láser hasta darles la forma deseada, se generan más residuos que con otras tecnologías de impresión 3D.

Los fabricantes utilizan la laminación de láminas finas para producir prototipos no funcionales a una velocidad y rentabilidad relativamente altas, adecuados para la tecnología de baterías y la producción de materiales compuestos, ya que los materiales utilizados pueden cambiar durante el proceso de impresión.

- Tipos de tecnología de impresión 3D: Fabricación de objetos laminados (LOM), Consolidación ultrasónica (UC)

- Materiales: Papel, polímeros y láminas de metal.

- Precisión dimensional: ±0,1 mm

- Aplicaciones comunes: Prototipos no funcionales, impresión multicolor, moldes de fundición.

- Ventajas: producción rápida, impresión compuesta.

- Desventajas: baja precisión, alto desperdicio, algunas piezas requieren posproducción

Fabricación Aditiva Laminada

La laminación es una forma de tecnología de impresión 3D en la que se apilan y pegan láminas de material, y luego el objeto en capas se corta en la forma correcta con un cuchillo (o un láser o un enrutador CNC). Esta tecnología es menos común hoy en día, ya que el costo de otras tecnologías de impresión 3D ha disminuido y su velocidad y facilidad de uso han aumentado significativamente.

Fabricación de litografía viscosa (VLM): VLM es el proceso de impresión 3D patentado de BCN3D que lamina capas finas de resina fotosensible de alta viscosidad sobre una película de transferencia transparente. El sistema mecánico permite laminar la resina en ambas caras de la película, permitiendo la combinación de diferentes resinas para obtener piezas multimateriales y estructuras de soporte fácilmente desmontables. Esta tecnología aún no se ha comercializado, pero puede considerarse un tipo de tecnología de impresión 3D laminada.

Fabricación aditiva basada en compuestos (CBAM): la startup Impossible Objects ha patentado esta tecnología, que fusiona almohadillas de carbono, vidrio o Kevlar con plástico termoplástico para fabricar piezas.

Fabricación de material compuesto de laminación selectiva (SLCOM): EnvisionTEC, ahora conocida como ETEC y propiedad de Desktop Metal, desarrolló esta tecnología en 2016, que utiliza plástico termoplástico como material base y material compuesto de fibra tejida.

Nota: Existen muchos tipos de tecnologías de impresión 3D; Los anteriores son los siete tipos más comunes de tecnologías de fabricación aditiva en impresión 3D y no cubren todas las tecnologías de impresión 3D del mercado.