El punzón de torreta servo es un equipo ampliamente utilizado en el procesamiento de chapa. Sin embargo, con el rápido desarrollo de la industria de fabricación mecánica, las máquinas de corte por láser han reemplazado a la mayor parte del mercado de punzonadoras de torreta servo. Aun así, el punzón de torreta servo todavía tiene funciones que una máquina de corte por láser no puede realizar.

Para productos de chapa que necesitan ser formados, es posible que la máquina de corte por láser no sea completamente competente. Procesos como el laminado de nervaduras, laminado escalonado, persianas, bridas, carcasa convexa y otros requieren el procesamiento de troqueles formadores de punzones de torreta servo.

Por lo tanto, para el procesamiento de chapa metálica, el punzón de torreta servo y el troquel de conformación siguen siendo una pieza indispensable.

El encanto de la chapa metálica está en el conformado, y las matrices de conformado se utilizan ampliamente en campos de procesamiento de chapa con necesidades de conformado, como ascensores, aires acondicionados, puertas antirrobo, chasis y placas antideslizantes. Estas matrices tienen las ventajas de flexibilidad, alta eficiencia y bajo costo.

La estructura de las matrices de conformado es compleja y el proceso de fabricación también lo es.

El punzonado experimental inicial de la matriz de formación requiere una depuración continua de la matriz en combinación con la condición de formación de la pieza hasta que la pieza cumpla con los requisitos. En consecuencia, el ciclo de fabricación del troquel de conformado es largo y los clientes deben ser informados con antelación al personalizar el troquel para evitar contradicciones innecesarias durante la entrega de la máquina herramienta.

Tipo de matriz de formación

Los troqueles de formación en el punzón de torreta servo incluyen principalmente troqueles de rodillos, troqueles de estampado y estampado, troqueles de embutición superficial, troqueles de punzonado, troqueles de brida, troqueles de orificio de extracción, troqueles de extrusión, troqueles de corte, posicionamiento y mucho más.

tirar el dado

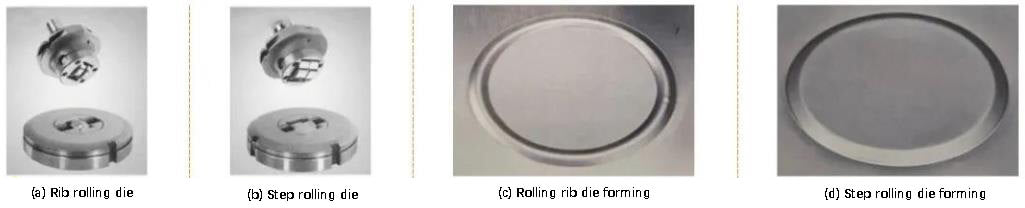

La matriz de laminación se compone de una matriz de laminación con nervaduras y una matriz de laminación escalonada. Para cumplir con los requisitos de procesamiento de formas de curvas arbitrarias, es necesario colocarlo en una estación giratoria. Además, no debe haber marcas de estampado en la placa.

A través de los rodillos correspondientes instalados en los troqueles superior e inferior, el movimiento hacia arriba y hacia abajo del rodillo y el movimiento hacia la izquierda y hacia la derecha de la chapa forman un movimiento relativo en el proceso de estampado. Este movimiento ayuda a llevar a cabo el proceso de formación de la costilla larga y convexa. La longitud de la nervadura convexa no está limitada por la matriz.

Para troqueles de laminación con nervaduras y troqueles de laminación escalonada, la determinación de diferentes alturas y anchos de formación depende de los requisitos del cliente. Este tipo de troquel ofrece una amplia gama de nervaduras de estampado, posicionamiento preciso y alta precisión de procesamiento.

Al mismo tiempo, existen requisitos especiales en cuanto al material y al grosor de la pieza de trabajo.

- El acero inoxidable mide generalmente entre 0,8 y 1,5 mm;

- La placa de acero al carbono generalmente mide entre 0,8 y 2,0 mm;

- La placa de aluminio mide generalmente 0,8 ~ 2,5 mm;

- La altura de formación es de 2 a 3 veces el espesor de la placa;

- El ancho es 2 veces el alto y el ancho máximo es 12,7 mm.

El rodillo y el conformado se muestran en la Fig.

Fig. 1 Conformación por troquel y laminado

Troquel de estampación y grabado.

Los moldes de grabado y grabado incluyen moldes de códigos, moldes de grabado, moldes de palabras cóncavo-convexos y moldes de grabado.

El estampado con troqueles en relieve y troqueles cóncavo-convexos puede crear relieve en chapas de metal, que se pueden subir o bajar.

El uso de troqueles de estampado puede ayudar a los clientes a eliminar la necesidad de reprocesar piezas, como etiquetado y pintura, ahorrando dinero y aumentando la eficiencia.

El troquel de grabado se utiliza para grabar o crear marcas de matriz en la superficie de una pieza de trabajo. No cambia la forma de las piezas de chapa ni provoca hendiduras que puedan afectar su apariencia.

Puede adaptarse al procesamiento de placas de diversos materiales ajustando el resorte.

La dirección de formación es hacia abajo y debe colocarse en la estación giratoria. La figura 2 muestra el proceso de estampado, grabado y conformado.

Fig. 2 Estampación y representación de troquel y conformado.

Plantilla de dibujo superficial

La matriz de embutición poco profunda es principalmente una matriz formadora de concha convexa, que consta de un punzón y una matriz hembra ubicada debajo de ella.

La altura y el ángulo de formación del troquel de formación del casco convexo no deben ser demasiado grandes para evitar fracturas en las articulaciones.

La matriz de formación de casco convexo puede funcionar junto con la matriz de perforación previa para cumplir con el requisito de formar agujeros pasantes en el casco convexo.

El troquel de perforación previa debe determinar el tamaño en función de los resultados del punzonado de prueba de los agujeros.

La matriz formadora de casco convexo se usa ampliamente.

La matriz de las gotas de agua es similar a la matriz del casco convexo.

El conjunto de cascos convexos de gota de agua tiene un diseño exquisito y puede procesar un espesor de placa máximo de 1,5 mm.

El troquel de tejido de bambú debe colaborar con el troquel de punzonado, y el espesor máximo de la placa para estampar placas de acero de carbono medio también es de 1,5 mm.

La formación del troquel de embutición poco profundo se muestra en la Fig.

Fig. 3 Moldura de diseño poco profunda

Troquel formador de taladro

El troquel de punzonado consta de cuatro componentes principales: troquel de tapón, troquel de corte de lengüeta, troquel de puente y troquel de sujeción.

Este tipo de troquel se utiliza principalmente para ventilación, abrazaderas de tuberías, decoración y otras aplicaciones.

Entre los cuatro componentes, la matriz de persiana es el más utilizado. Normalmente se elige para chasis y otras piezas que requieren disipación de calor y un diseño atractivo.

El troquel de corte macho se utiliza principalmente para unir piezas de chapa, similar a una hebilla.

El molde puente se utiliza para insertar tubos de alambre, lo que proporciona una solución sencilla y cómoda.

Finalmente, la matriz de fijación está diseñada para instalar componentes eléctricos.

El troquel de punzonado generalmente se divide en dos tipos: punzonado y conformado. Su compleja estructura le permite satisfacer la mayoría de los requisitos de productos de los clientes.

El proceso de formación del troquel de punzonado se ilustra en la Figura 4.

Fig. 4 Troquel de formación de punzonado

Molde formador de bridas

La matriz formadora de bridas debe combinarse con la matriz de pretaladrado.

El troquel responsable de girar el borde del orificio después del punzonado se conoce como troquel formador de bridas.

Se utiliza principalmente para formar orificios roscados y también se puede utilizar para instalar tuberías de disipación de calor, enrutamiento de cables y roscado de tuberías de plástico.

Después de que el molde de brida da forma al borde, queda liso y sin rebabas que podrían rayar la tubería.

Tiene numerosos beneficios para punzonado y roscado directo.

La Figura 5 ilustra el proceso de formación de la matriz formadora de bridas.

Fig. 5 Troquel formador de bridas

Suelta el agujero del troquel

Un molde de orificios plegable también se conoce como molde de orificios prefabricado y puede diseñarse como un molde de impacto simple, doble o triple.

Existe una conexión parcial entre la chatarra y el cuerpo principal de la pieza, y el puerto de conexión requerido varía según el grosor y el tipo de placa.

Este tipo de molde se utiliza principalmente en cuadros de distribución, entre otras aplicaciones.

La figura 6 muestra el proceso de formación de un molde con un orificio desmontable.

Fig. 6 Formación de la matriz de orificios desmontable

Troquel de extrusión

El troquel formador de extrusión se utiliza principalmente para la extrusión de huecos y sirve como troquel de estampado para el procesamiento de huecos basado en prepunzonado. Puede reemplazar eficazmente la necesidad de taladrar al crear agujeros.

Este troquel puede procesar piezas de trabajo de manera positiva y negativa, lo que da como resultado huecos extruidos que pueden usarse como orificios de instalación para tornillos avellanados. Al utilizar la matriz de perforación por compresión, se puede omitir el proceso de perforación y hundimiento de una broca, lo que garantiza una alta calidad y eficiencia de procesamiento.

La Figura 7 muestra el proceso de formación de matrices para extrusión y hundimiento de orificios.

Fig. 7 Formación del troquel de extrusión con orificio de sumidero

Posicionamiento del troquel de corte

El troquel de posicionamiento y corte consta de un troquel de punzonado de muestra, un troquel de posicionamiento triangular y un troquel de semicorte.

El troquel de perforación de muestra permite controlar la profundidad del punto en función de la altura del troquel.

La matriz de posicionamiento triangular se utiliza para láminas delgadas que son difíciles de procesar con la matriz de semicorte.

Es importante tener en cuenta que la distancia central mínima entre los puntos de posicionamiento debe ser de 15 mm.

La matriz semicortante puede conectar el material y la placa, siendo la altura de formación inferior a 0,6 veces el espesor de la placa.

El troquel de posicionamiento y corte no se usa comúnmente y solo se personaliza para necesidades especiales.

La Figura 8 ilustra el proceso de formación de la matriz de corte de posicionamiento.

Fig. 8 Posicionamiento y corte de la matriz.

En caso de requisitos especiales, una matriz de conformado también puede funcionar como matriz compuesta. Por ejemplo, una matriz compuesta de brida convexa puede realizar preperforación, bridado y formación de carcasa convexa al mismo tiempo.

Sin embargo, al programar la matriz compuesta, es fundamental tener en cuenta el tiempo de descarga adecuado. Además, la dirección de conformación debe ser exclusivamente hacia arriba y cabe señalar que el coste de una matriz compuesta es considerablemente mayor que el de una matriz de conformación normal.

Precauciones para el uso de la matriz de formación.

Se deben tener en cuenta los siguientes puntos al utilizar la matriz de formación:

(1) Siempre preste atención al ajuste del tornillo de bloqueo del punzón de la torreta servo cuando utilice el troquel de formación. No perfore sin chapa y evite perforar el troquel vacío para evitar daños al troquel de formación en el punzón de la torreta servo.

(2) Generalmente, la dirección de formación del troquel de formación debe ser hacia arriba para evitar la deformación causada por el raspado entre la parte de formación de la pieza de trabajo y el troquel inferior de la mesa giratoria.

(3) El conjunto inferior del conjunto de formación ascendente es generalmente más alto que el conjunto inferior estándar. Evite utilizar el troquel de punzonado en la siguiente estación para evitar indentaciones en la pieza de trabajo. Cuando el troquel de formación no esté en uso, sáquelo de la máquina herramienta, cúbralo con aceite antioxidante y guárdelo en la caja del troquel para evitar daños al troquel causados por el óxido y el polvo.

(4) La carrera de estampado de cada punzón de torreta servo es diferente. Cuando utilice el troquel de formación por primera vez, ajuste el troquel superior a la longitud más corta para evitar daños al troquel y fallos del punzón. Ajuste la matriz de formación para obtener una formación completa.

(5) Para moldes con gran altura de formación o formación especial, lubrique la placa, fortalezca la fluidez de la placa durante la formación y reduzca la probabilidad de daños y desgarros de la placa.

(6) La pieza de trabajo debe colocarse lo más lejos posible de las posiciones de sujeción y punzonado durante el conformado, y el paso de conformado de la pieza de trabajo debe completarse al final del proceso de procesamiento.

(7) Los troqueles con alturas de formación elevadas pueden rayar y deformar las placas debido a la colisión. Este problema se puede evitar colocando troqueles inferiores esféricos a ambos lados del troquel inferior del troquel con alta altura de formación. El uso de otros moldes cercanos al molde con una altura de formación alta para continuar con el procesamiento puede provocar la deformación de la pieza.

(8) El programa de procesamiento del troquel de conformado debe usarse durante el procesamiento de conformado. Se debe permitir un tiempo de descarga suficiente durante la programación y se debe reducir la velocidad de estampado del punzón para minimizar el impacto y permitir tiempo suficiente para que la pieza formada se separe del troquel de formación, evitando así la deformación de la pieza y su desviación de la posición de entrenamiento.

Siguiendo estas precauciones para el uso y mantenimiento del troquel de conformado, podemos reducir en gran medida el daño al troquel y producir de manera efectiva productos ideales utilizando el troquel de conformado.

El uso de matrices de conformado hace que el procesamiento de chapa sea más eficiente y eficaz.

Conclusión

Al seleccionar el troquel de conformado, debemos asegurarnos de que todos los requisitos estén claramente expresados.

Además, al pedir el punzón de torreta servo, también debemos considerar si la carrera de estampado del punzón puede cumplir con la altura de formación requerida de la pieza de trabajo.

A pesar de la creciente popularidad de los métodos de alta eficiencia y ahorro de energía en el conformado de chapa, el punzón de torreta servo todavía ocupa un lugar importante en el campo mecánico.

Se cree ampliamente que el desarrollo y la aplicación de matrices de conformado en punzonadoras de servotorre seguirán creciendo en el futuro.