El láser se refiere a un tipo de luz que se intensifica mediante estimulación para emitir radiación. Sus propiedades como buena direccionalidad, alto brillo y naturaleza monocromática lo hacen ampliamente aplicable en diversos campos, incluido el corte por láser, la soldadura, el grabado, la perforación y el marcado, entre otros.

Las aplicaciones del láser se consideran uno de los campos más prometedores y en crecimiento. Entre sus diversas aplicaciones destaca el corte por láser como proceso técnico fundamental. Existen dos tipos principales de corte por láser: el láser pulsado, indicado para cortar materiales metálicos, y el láser continuo, ideal para materiales no metálicos.

En la industria automotriz, la tecnología de corte por láser ha encontrado una aplicación importante. La siguiente es una descripción general del uso de la tecnología de corte por láser SIM en la industria automotriz.

Principios y ventajas del corte por láser.

El corte por láser es un proceso que utiliza un rayo láser de alta densidad para calentar el material entre varios miles y diez mil grados Celsius en un corto período de tiempo. Esto hace que el material se derrita o se vaporice, y un gas a alta presión expulsa el material fundido o vaporizado fuera de la línea de corte, lo que da como resultado un corte limpio.

En la producción de piezas de automoción, el corte por láser tiene varias ventajas:

(1) Alta precisión: la precisión de posicionamiento es de aproximadamente 0,05 mm.

(2) Corte estrecho: el rayo láser se enfoca en un punto pequeño, lo que genera una alta densidad de potencia que calienta el material hasta el punto de vaporización. Esto forma pequeñas grietas continuas con un ancho muy estrecho.

(3) Superficie lisa: la superficie de corte es lisa y sin rebabas.

(4) Velocidad rápida: la velocidad de corte es mucho más rápida que la del corte con alambre.

(5) Buena calidad de corte: sin corte por contacto y impacto térmico mínimo en el filo, hay poca o ninguna deformación térmica de la pieza de trabajo y el corte generalmente no requiere procesamiento secundario.

(6) Sin daños a la pieza de trabajo: el cabezal de corte láser no entra en contacto con la pieza de trabajo, evitando rayones o daños.

(7) Versatilidad del material: la dureza del material no afecta el proceso de corte por láser, lo que le permite cortar acero, acero inoxidable, aleaciones de aluminio, carburo y otros materiales.

(8) Flexibilidad de forma: el proceso de corte por láser se puede programar para cortar cualquier gráfico o forma, incluidos tubos y otros perfiles.

(9) Reducción de la inversión en troqueles: El corte por láser no requiere troqueles, lo que reduce los costes de inversión y mantenimiento.

(10) Ahorro de materiales: Con la programación informática, se puede utilizar todo el tablero para producir productos de diferentes formas, mejorando el uso del material.

(11) Ciclo de desarrollo más corto: Se pueden desarrollar nuevos productos más rápido sin necesidad de matrices de fabricación.

(12) Corte de materiales no metálicos: el proceso de corte por láser también se puede utilizar para cortar materiales no metálicos.

equipo de corte por láser

Existen varios tipos de equipos de corte por láser, que incluyen:

(1) Máquina de corte por láser plano: este tipo de máquina está diseñada específicamente para cortar piezas planas.

(2) Máquina de corte por láser tridimensional: Esta máquina es capaz de cortar piezas con formas tridimensionales.

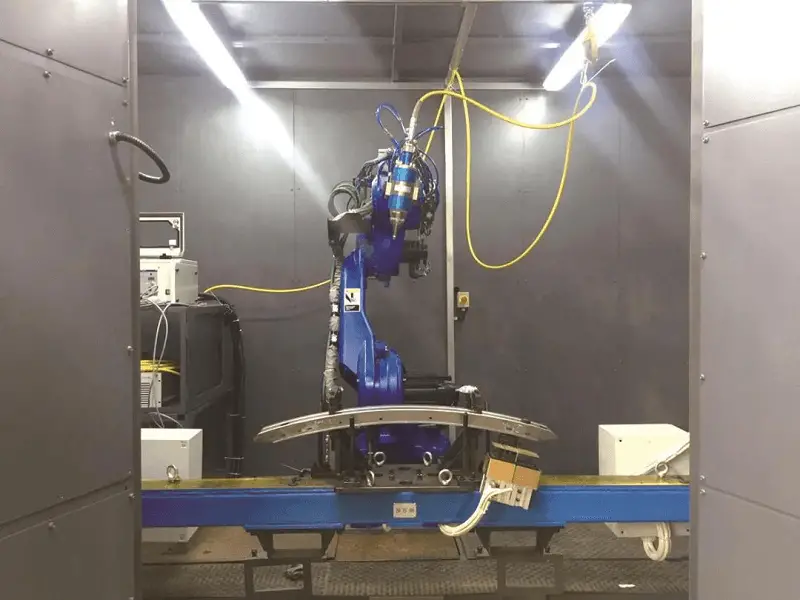

(3) Robot de corte por láser (Figura 1): Este tipo de equipo de corte por láser es capaz de cortar piezas tridimensionales complejas.

Fig.1 Estación de trabajo del robot de corte por láser

Con el crecimiento de la industria automovilística, el uso de robots de corte por láser se está generalizando. Este tipo de equipos de corte por láser son capaces de cortar piezas planas y piezas 3D sencillas. A continuación describimos los componentes de una estación de trabajo de corte láser robótica:

(1) Robot de trayectoria de alta precisión: este componente proporciona procesamiento tridimensional de alta precisión y alta velocidad y al mismo tiempo reduce costos.

(2) Generador láser: existen tres tipos de generadores láser: generador láser de estado sólido, generador láser de gas y generador láser de fibra. El generador láser es el dispositivo que produce la fuente láser.

(3) Enfriador: este componente se utiliza para enfriar el generador láser.

(4) Cable de fibra óptica: este componente se utiliza para transmitir el rayo láser.

(5) Cabezal de corte: Este componente incluye principalmente piezas como cavidad, soporte de lente de enfoque, espejo de enfoque, sensor capacitivo y boquilla de gas auxiliar.

(6) Mesa de trabajo: Este componente se utiliza para sujetar la pieza a cortar y puede moverse con precisión según el programa de control, impulsado por un servomotor.

(7) CNC: Este componente controla los movimientos de los ejes X, Y y Z de la mesa y también controla la potencia de salida del láser.

(8) Plataforma de manipulación: Este componente controla todo el proceso de trabajo de la unidad de corte.

(9) Cilindros de gas: estos componentes incluyen cilindros de trabajo intermedios y cilindros auxiliares para la máquina de corte por láser.

(10) Compresor de aire: este componente se utiliza para suministrar aire comprimido.

(11) Filtros y secadores de refrigeración por aire: estos componentes se utilizan para eliminar la humedad y las impurezas del aire comprimido.

(12) Equipo auxiliar: Incluye componentes como extractor y recolector de polvo.

La práctica del robot de corte por láser en la fabricación de automóviles

La siguiente ilustración demuestra el uso de robots de corte por láser en la producción de componentes de automoción.

Cortar piezas de tubería

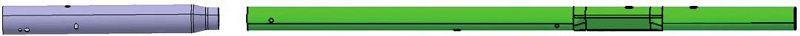

Como se ilustra en la Figura 2, la pieza se fabrica cortando con láser todos los orificios del tubo, con 4 orificios a la izquierda y 5 orificios a la derecha.

Debido a la gran cantidad de orificios y los diferentes tamaños de orificios, el uso de una herramienta de punzonado requeriría una configuración de herramienta compleja y una cantidad relativamente grande de matrices, lo que llevaría a una inversión sustancial y un mantenimiento frecuente que consume mucho tiempo y mano de obra. Además, puede dar lugar a productos de baja calidad, que requieren una inspección de calidad especial para evitar que esto ocurra.

La tecnología de corte por láser, por otro lado, puede reducir significativamente la inversión de capital en troqueles y aportar los siguientes beneficios:

- Garantiza la calidad de las piezas: las piezas se cortan con precisión y este proceso sin contacto elimina el riesgo de que se colapsen las esquinas.

- Ahorra mano de obra y equipo: Después de ajustar el programa, el corte por láser solo requiere que un trabajador complete una serie de tareas, como quitar piezas, partes superiores o inferiores. El uso de troqueles requeriría al menos tres juegos de moldes, tres operadores y tres equipos de estampado.

- Funcionamiento sencillo y económico: En la práctica, la pieza se puede cortar 400 veces al día, lo que se traduce en menos fatiga y mayor eficiencia para los trabajadores. Con los troqueles, se pueden producir 400 juegos por día en condiciones normales, pero cualquier problema con el troquel requeriría reparaciones, instalaciones y depuraciones que consumirían mucho tiempo.

- Evita cortes omitidos o incorrectos: Si hay un corte omitido o incorrecto con corte láser, el equipo activará una alarma, evitando la liberación de productos no calificados. Con herramientas, las fugas no detectadas pueden provocar pérdidas importantes debido a la salida de productos no calificados.

Fig.2 Piezas del tubo

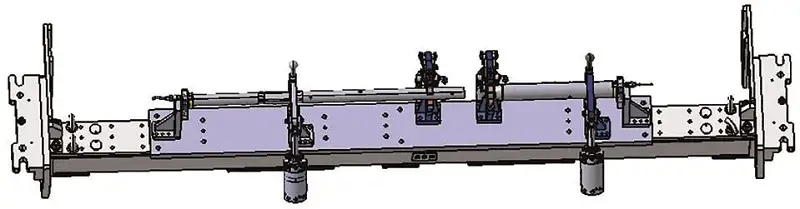

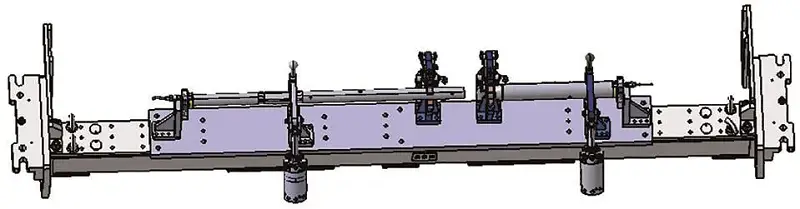

Para garantizar la precisión del posicionamiento de las piezas, se debe utilizar un dispositivo de posicionamiento (como se muestra en la Figura 3). La estructura del dispositivo se compone de tres partes:

- Tablero Fijo: Se fija a la mesa del puesto de trabajo mediante tornillos y pasadores. El diseño del accesorio debe adaptarse al tamaño de la mesa de trabajo y no debe ser arbitrario.

- Dispositivo de posicionamiento de piezas: El dispositivo debe seleccionarse en función de los requisitos específicos de la pieza. En este caso, como la posición del agujero al final es crucial, el posicionamiento se define al final de la pieza.

- Dispositivo de sujeción de piezas: debido a los múltiples cortes en varias direcciones de la pieza, es necesario mantenerla en su lugar mientras la mesa gira. Para evitar que la pieza se caiga, se necesitan cuatro juegos de cilindros de sujeción.

En conclusión, la estructura accesoria es sencilla, fácil de operar y económica, lo que la convierte en una solución práctica.

Fig.3 Dispositivo de posicionamiento para fabricar piezas de tubería.

corte de perfil

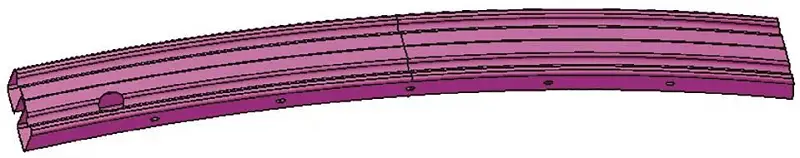

Como se muestra en la Figura 4, la pieza requiere cortar dos agujeros grandes y dos extremos, lo que causaría distorsión si se perfora con un troquel. Para evitarlo se utiliza el corte por láser para garantizar la calidad de la pieza.

Cortar los agujeros es relativamente sencillo, pero cortar y mecanizar el extremo del perfil es un desafío. El perfil tiene una sección transversal en forma de B que requiere cortes de 360 grados en cada dirección.

Por lo tanto, es necesario que el cabezal de corte láser tenga la capacidad de girar 360 grados y tenga suficiente espacio para hacerlo. Si hay espacio limitado en la dirección normal, se puede utilizar un pequeño corte en ángulo sin afectar la pieza.

Establecer la trayectoria de corte del cabezal de corte requiere prueba y error continuos para garantizar la calidad de la pieza y al mismo tiempo reducir los costos de fabricación y mejorar la eficiencia de la producción.

Fig.4 Piezas de perfiles.

El accesorio de corte por láser para esta pieza se muestra en la Figura 5. Su diseño es similar al accesorio de tubería y consta de tres componentes:

- Placa Fija: Este componente tiene el mismo método de fijación que el tubo.

- Dispositivo de posicionamiento de piezas: la pieza tiene orificios de montaje críticos que requieren un posicionamiento preciso, lo que se logra mediante el uso de este dispositivo.

El mecanismo de posicionamiento emplea un pasador de posicionamiento accionado por un cilindro que puede moverse hacia adelante y hacia atrás, lo que facilita la recogida y el posicionamiento de la pieza de trabajo.

- Dispositivo de sujeción de piezas: este dispositivo es similar a la pieza de tubería, pero el cabezal de sujeción se ha cambiado para que coincida con la forma de la pieza.

Fig. 5 Dispositivo de posicionamiento fijado a la mesa

Estos dos ejemplos de accesorios de corte por láser son relativamente simples en comparación con los troqueles y se componen de tres partes: una placa fija, un dispositivo de posicionamiento y un dispositivo de sujeción.

Demuestra que la implementación de robots de corte por láser puede abordar numerosos desafíos en la producción de componentes de automoción y aportar numerosos beneficios.

Conclusión

En resumen, el corte por láser se ha convertido en una ventaja destacada en el campo del procesamiento automotriz debido a su capacidad para reducir costos y mejorar la calidad de los automóviles.

El uso de estaciones de trabajo robóticas de procesamiento láser en la industria automotriz es cada vez más común y abarca no solo el corte por láser, sino también la soldadura por láser, el marcado por láser, el grabado por láser y el procesamiento de materiales no metálicos.