Hay muchos tipos de máquinas herramienta CNC disponibles en la actualidad, cada una con diferentes estructuras y funciones. Generalmente se pueden clasificar según los siguientes métodos:

1. Clasificación basada en la trayectoria de movimiento de la máquina herramienta.

Según las diferentes trayectorias de movimiento de la máquina herramienta, se puede dividir en máquinas herramienta CNC de control punto a punto, máquinas herramienta CNC de control lineal y máquinas herramienta CNC de control de contorno.

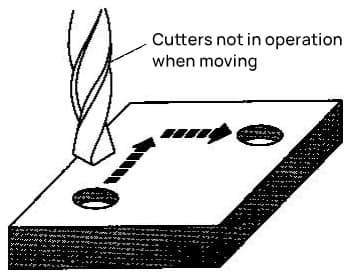

(1) Máquinas herramienta CNC de control punto a punto

El control punto a punto (también conocido como control de posicionamiento o control de punto) se refiere al movimiento de la herramienta de una posición a otra sin requisitos estrictos para la trayectoria intermedia, siempre que la herramienta alcance la posición objetivo con precisión.

La característica de las máquinas herramienta de control punto a punto es que sólo controlan el posicionamiento preciso de las piezas móviles de una posición a otra, sin realizar ningún procesamiento durante su movimiento y posicionamiento.

Para minimizar el movimiento y el tiempo de posicionamiento de las piezas móviles, el movimiento entre dos puntos relacionados se lleva a cabo primero a una velocidad rápida hasta cerca de la nueva posición, y luego se desacelera continuamente o se desacelera gradualmente para acercarse lentamente al punto de posicionamiento, asegurando su precisión de posicionamiento. .

El diagrama esquemático del procesamiento de control punto a punto se muestra en la Figura 1-3.

Este tipo de máquina herramienta incluye principalmente máquinas perforadoras CNC, máquinas perforadoras CNC, máquinas de soldadura por puntos CNC y máquinas dobladoras CNC. El dispositivo CNC correspondiente se denomina dispositivo CNC de control punto a punto.

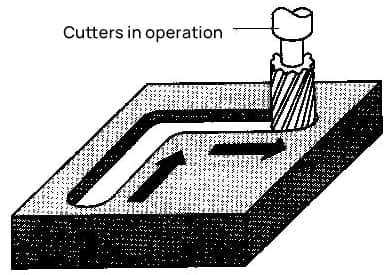

(2) Máquinas herramienta CNC de control lineal

El control lineal (también conocido como control de corte paralelo) no sólo controla la posición precisa (distancia) de dos puntos relacionados, sino que también asegura que la trayectoria entre ellos sea una línea recta y controla la velocidad del movimiento porque este tipo de máquina-herramienta realiza Procesamiento de corte mientras se mueve entre dos puntos.

La característica de las máquinas herramienta CNC de control lineal es que controlan no solo las posiciones precisas de la herramienta con respecto a la pieza de trabajo, sino también la velocidad y la trayectoria de movimiento entre dos puntos relacionados, cuya trayectoria suele estar compuesta por segmentos rectos paralelos. para cada eje.

La diferencia entre las máquinas herramienta CNC de control lineal y de control punto a punto es que cuando las partes móviles de la máquina se mueven, pueden realizar procesamiento de corte a lo largo de la dirección de un eje de coordenadas y tienen más funciones auxiliares que las máquinas herramienta CNC de control lineal. Máquinas herramienta con control CNC.

El diagrama esquemático del procesamiento de control lineal se muestra en la Figura 1-4.

Este tipo de máquina herramienta incluye principalmente tornos de coordenadas CNC, rectificadoras CNC y fresadoras y mandrinadoras CNC. El dispositivo CNC correspondiente se denomina dispositivo CNC de control lineal.

(3) Máquinas herramienta CNC para control de contorno.

El control de contorno, también conocido como control continuo, es una función que tienen la mayoría de las máquinas herramienta CNC. La característica de las máquinas herramienta CNC para control de contornos es que pueden controlar simultáneamente dos o más ejes con capacidades de interpolación.

No solo controlan la posición y la velocidad de movimiento de la herramienta en cada punto durante el procesamiento, sino que también pueden procesar cualquier curva o forma de superficie.

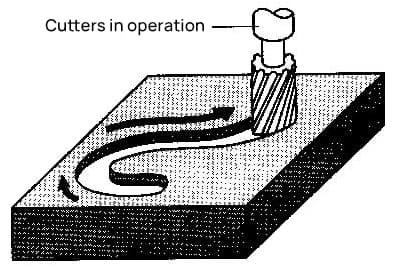

El diagrama esquemático del procesamiento de control de contorno se muestra en la Figura 1-5.

Los tornos coordinados CNC, las fresadoras CNC, los centros de mecanizado, etc., pertenecen a las máquinas herramienta de control de contorno. El dispositivo CNC correspondiente se denomina dispositivo de control de contorno. Los dispositivos de control de contorno tienen una estructura mucho más compleja y son más completamente funcionales que los dispositivos de control lineal y punto a punto.

2. Clasificación basada en el tipo de servosistema.

Según los diferentes tipos de servosistemas, las máquinas herramienta CNC se pueden dividir en máquinas herramienta CNC con control de bucle abierto, máquinas herramienta CNC con control de bucle cerrado y máquinas herramienta CNC con control de bucle semicerrado.

(1) Máquinas herramienta CNC con control de bucle abierto

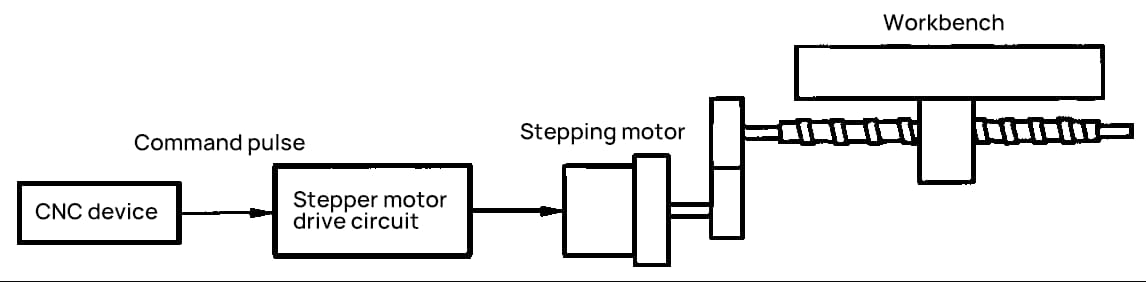

Las máquinas herramienta CNC con control de bucle abierto generalmente no tienen elementos sensores de posición y los componentes del servoaccionamiento son generalmente motores paso a paso.

Después de que el dispositivo CNC envía un pulso de potencia, el pulso se amplifica e impulsa el motor paso a paso para que gire en un ángulo fijo, y luego la mesa de trabajo se mueve a través de una transmisión mecánica.

El servosistema de circuito abierto se muestra en la Figura 1-6. Este tipo de sistema no tiene valores de retroalimentación del objeto controlado y su precisión depende completamente de la precisión del tamaño del paso del motor paso a paso y la precisión de la transmisión mecánica.

Su circuito de control es simple, fácil de ajustar y tiene baja precisión (generalmente hasta 0,02 mm), generalmente aplicado a máquinas herramienta CNC pequeñas o económicas.

(2) Máquinas herramienta CNC con control de circuito cerrado

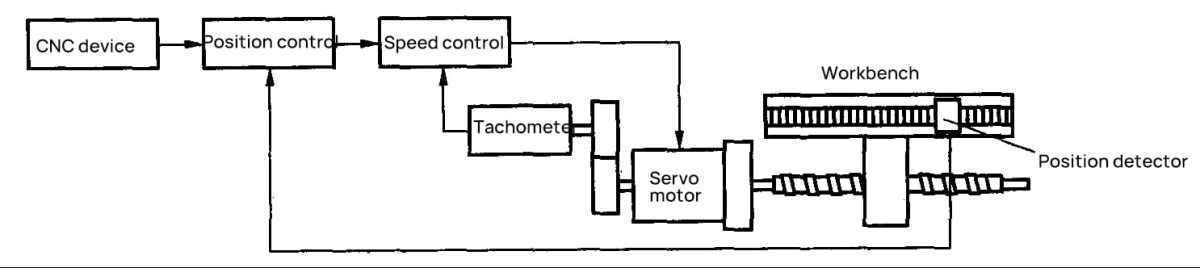

Las máquinas herramienta CNC con control de circuito cerrado a menudo tienen elementos sensores de posición que pueden detectar el desplazamiento real de la mesa de trabajo en cualquier momento y enviarlo al dispositivo CNC. Después de compararlo con el valor de instrucción establecido, el servomotor se controla usando la diferencia hasta que la diferencia sea cero.

Este tipo de máquina herramienta generalmente utiliza servomotores de CC o CA para su accionamiento. Los elementos sensores de posición más utilizados son rejillas lineales, rejillas magnéticas, sensores de sincronización, etc. El servosistema de circuito cerrado se muestra en la Figura 1-7.

Del principio de funcionamiento del servosistema de circuito cerrado se puede ver que la precisión del sistema depende principalmente de la precisión del dispositivo sensor de posición. En teoría, puede eliminar por completo el impacto de los errores en los componentes de la transmisión en el procesamiento de piezas.

Por lo tanto, este sistema puede lograr una alta precisión de procesamiento. El diseño y ajuste del servosistema de circuito cerrado presenta grandes dificultades y el precio de los elementos sensores de desplazamiento lineal es relativamente caro y se utilizan principalmente en algunas taladradoras y fresadoras de alta precisión, tornos de ultraprecisión y centros de mecanizado.

(3) Máquinas herramienta CNC con control de circuito semicerrado

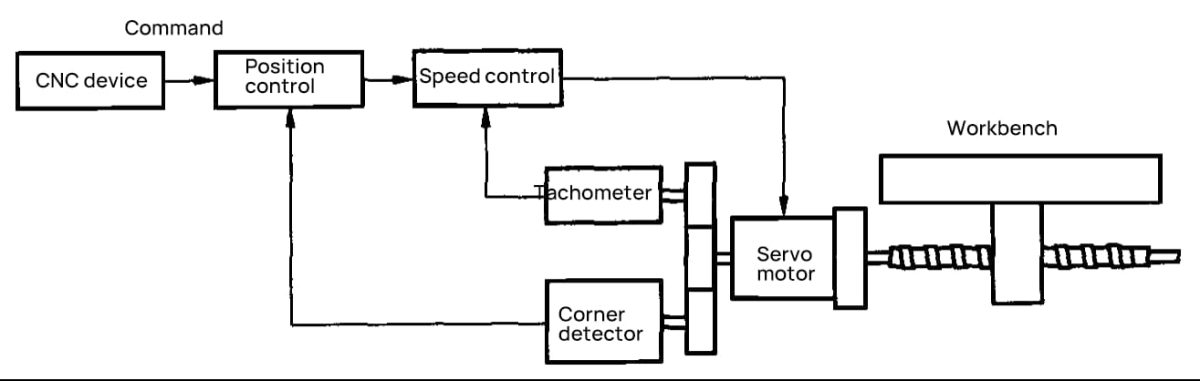

Las máquinas herramienta CNC con control de circuito semicerrado generalmente instalan los elementos sensores de posición en el eje del servomotor o en el extremo del husillo de bolas, pero no retroalimentan directamente el desplazamiento de la máquina herramienta.

En cambio, detectan el ángulo de rotación del servosistema y envían esa señal al dispositivo CNC para comparar instrucciones, utilizando la diferencia para controlar el servomotor. El servosistema de circuito semicerrado se muestra en la Figura 1-8.

Dado que la señal de retroalimentación del servosistema de circuito semicerrado se obtiene de la rotación del eje del motor, el dispositivo de transmisión mecánica en el sistema está fuera del circuito de retroalimentación y su rigidez, intermitencia y otros factores no lineales no tienen ningún efecto. sobre la estabilidad del sistema, facilitando la depuración.

De manera similar, la precisión de posicionamiento de la máquina herramienta depende principalmente de la precisión del dispositivo de transmisión mecánica.

Sin embargo, los dispositivos CNC modernos tienen funciones de compensación de errores de alimentación y compensación intermitente, por lo que no es necesario aumentar en gran medida la precisión de los distintos componentes del dispositivo de transmisión.

La precisión se puede mejorar hasta un nivel aceptable para la mayoría de los usuarios mediante una compensación. Además, los dispositivos de detección de desplazamiento lineal son mucho más caros que los dispositivos de detección de desplazamiento angular.

Por lo tanto, a excepción de las máquinas herramienta grandes que requieren una precisión de posicionamiento muy alta o tienen requisitos especiales de recorrido largo y no pueden usar husillos de bolas, la gran mayoría de las máquinas herramienta CNC utilizan servosistemas de circuito semicerrado.

3. Clasificación por Finalidad del Proceso

Según los diferentes propósitos del proceso, las máquinas herramienta CNC se pueden dividir en máquinas herramienta CNC para corte de metales, máquinas herramienta CNC para conformado de metales, máquinas herramienta CNC de procesamiento especial y otros tipos de máquinas herramienta CNC.

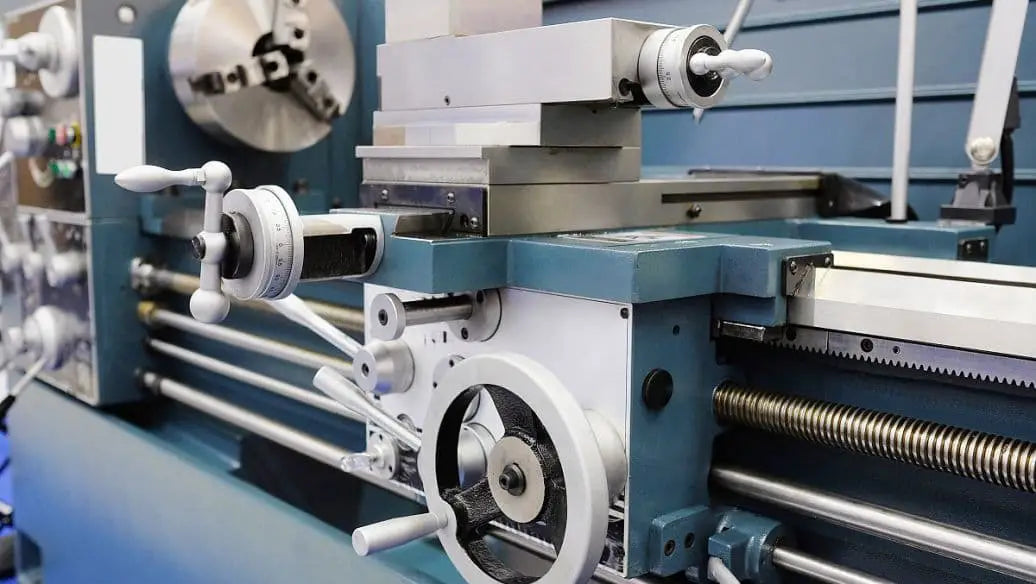

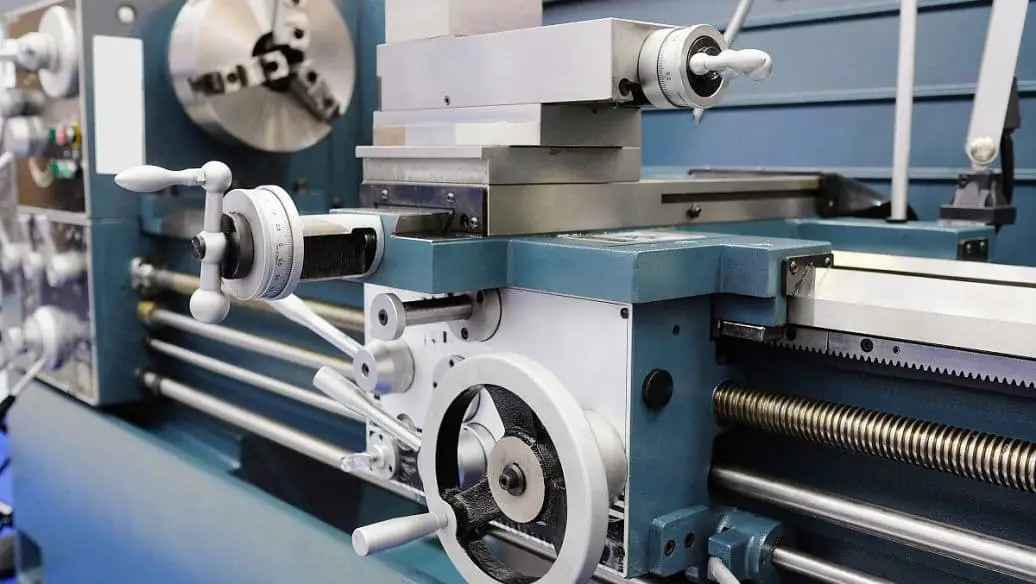

(1) Máquinas herramienta CNC para corte de metales Las máquinas herramienta CNC para corte de metales incluyen tornos CNC, taladros CNC, fresadoras CNC, rectificadoras CNC, mandrinadoras CNC y centros de mecanizado.

Las máquinas herramienta de corte se desarrollaron primero y hoy en día existen muchos tipos con diferencias funcionales significativas. Los centros de mecanizado pueden realizar cambios automáticos de herramientas.

Todas estas máquinas herramienta tienen una biblioteca de herramientas que puede acomodar de 10 a 100 herramientas. Su característica es que se pueden completar múltiples procesos reparando la pieza una vez.

Para mejorar aún más la eficiencia de la producción, algunos centros de mecanizado utilizan mesas de trabajo dobles, una para procesamiento y otra para carga y descarga, y la mesa de trabajo se puede cambiar automáticamente.

(2) Máquinas herramienta CNC para conformado de metales Las máquinas herramienta CNC para conformado de metales incluyen máquinas dobladoras CNC, punzonadoras combinadas CNC y prensas de cabezal giratorio CNC. Este tipo de máquina herramienta comenzó más tarde pero se desarrolló rápidamente.

(3) Máquinas herramienta de procesamiento especial CNC Las máquinas herramienta de procesamiento especial CNC incluyen máquinas herramienta de corte de alambre, máquinas de descarga eléctrica CNC, máquinas de corte por llama y máquinas herramienta de corte por láser CNC, etc.

(4) Otros tipos de máquinas herramienta CNC Otros tipos de máquinas herramienta CNC incluyen máquinas herramienta CNC de medición de tres coordenadas, etc.

4. Clasificación por nivel de función del sistema CNC

Las máquinas herramienta CNC se pueden clasificar en tres grados: baja, media y alta, según los diferentes parámetros técnicos, indicadores funcionales y niveles de función de los principales componentes del sistema CNC.

En China, también se clasifican como máquinas herramienta CNC completas, máquinas herramienta CNC populares y máquinas herramienta CNC económicas.

Estos métodos de clasificación tienen límites relativos y los patrones de división difieren en diferentes períodos, principalmente en los siguientes aspectos.

(1) Grado de CPU del sistema de control

Los sistemas CNC de bajo nivel generalmente utilizan CPU de 8 bits, mientras que los sistemas CNC de gama media y alta utilizan CPU de 16 o 64 bits. Algunos dispositivos CNC ahora utilizan CPU de 64 bits.

(2) Resolución y velocidad de alimentación

La resolución es la unidad de desplazamiento más pequeña que el dispositivo de detección de desplazamiento puede detectar. Cuanto menor sea la resolución, mayor será la precisión de la detección. Depende del tipo y precisión de fabricación del dispositivo de detección.

Generalmente, una resolución de 10 μm y una velocidad de avance de 8 ~ 10 m/min se consideran máquinas herramienta CNC de baja calidad; una resolución de 1 μm y una velocidad de avance de 10 ~ 20 m/min se consideran máquinas herramienta CNC de nivel medio; y una resolución de 0,1 μm y una velocidad de avance de 15 ~ 20 m/min se consideran máquinas herramienta CNC de alta calidad.

Normalmente, la resolución debe ser un orden de magnitud mayor que la precisión de mecanizado requerida por la máquina herramienta.

(3) Tipo de servosistema

Las máquinas herramienta CNC con motor paso a paso o sistemas de potencia de circuito abierto son generalmente de baja calidad, mientras que las máquinas herramienta CNC de grado medio y alto utilizan servosistemas de CC o CA semicerrados o de circuito cerrado.

(4) Número de eje de enlace de coordenadas

El número de ejes de enlace de coordenadas de las máquinas herramienta CNC también es un indicador comúnmente utilizado para distinguir el nivel de las máquinas herramienta.

Según el número de ejes de coordenadas controlados al mismo tiempo, se pueden dividir en varillaje de 2 ejes, varillaje de 3 ejes, varillaje de 2,5 ejes (en cualquier momento, solo se pueden vincular dos ejes entre los tres ejes, y el otro eje es control de punto o línea), varillaje de 4 ejes, varillaje de 5 ejes, etc.

El número de ejes de coordenadas para máquinas herramienta CNC de baja calidad generalmente no excede los 2 ejes, mientras que las máquinas herramienta CNC de calidad media y alta tienen de 3 a 5 ejes de coordenadas.

(5) Función de comunicación

Los sistemas CNC de bajo nivel generalmente no tienen capacidades de comunicación, mientras que los sistemas CNC de nivel medio pueden tener interfaces RS-232C o Control Numérico Directo (DNC).

Los sistemas CNC de alta calidad también pueden tener interfaces de comunicación del Protocolo de automatización de fabricación (MAP) con capacidades de red.

(6) Función de visualización

Los sistemas CNC de baja calidad a menudo solo tienen pantallas de tubo digitales simples o pantallas de caracteres CRT de un solo color.

Los sistemas CNC de nivel medio tienen monitores CRT más completos, que no solo muestran caracteres, sino que también tienen gráficos bidimensionales, diálogo hombre-máquina, funciones de estado y autodiagnóstico.

Los sistemas CNC de alta calidad también pueden tener visualización de gráficos tridimensionales, edición de gráficos y otras funciones.

5. Clasificación por composición de dispositivos CNC

Las máquinas herramienta CNC se pueden clasificar en dos tipos: sistemas CNC cableados y sistemas CNC de alambre blando, según la composición del dispositivo CNC utilizado.

(1) Sistema CNC conectado

Los sistemas CNC cableados utilizan dispositivos CNC cableados. El procesamiento de entrada, el cálculo de interpolación y las funciones de control se realizan mediante circuitos lógicos de combinación fija dedicados.

Los diferentes tipos de máquinas herramienta tienen diferentes circuitos lógicos de combinación. Al cambiar o agregar funciones de control y operación, es necesario cambiar el circuito de hardware del dispositivo CNC.

Por tanto, este sistema tiene poca universalidad y flexibilidad, un ciclo de fabricación largo y un coste elevado. Antes de principios de la década de 1970, la mayoría de las máquinas herramienta CNC pertenecían a este tipo.

(2) Sistema CNC con alambre blando

Los sistemas CNC de alambre blando, también conocidos como sistemas de control numérico por computadora (CNC), utilizan dispositivos CNC de alambre blando. El circuito hardware de este tipo de dispositivo CNC está compuesto por pequeñas o microcomputadoras y circuitos integrados generales o especiales de gran escala.

Casi todas las funciones principales de las máquinas herramienta CNC se implementan mediante el software del sistema, por lo que el software del sistema para diferentes tipos de máquinas herramienta CNC es diferente.

Cambiar o agregar funciones del sistema no requiere cambiar los circuitos del hardware, solo cambiar el software del sistema.

Por tanto, este sistema tiene mayor flexibilidad. Al mismo tiempo, debido a que el circuito de hardware es básicamente universal, favorece la producción en masa, mejora la calidad y la confiabilidad, acorta los ciclos de fabricación y reduce los costos.

Después de mediados de la década de 1970, con el desarrollo de la tecnología microelectrónica y la aparición de microcomputadoras, así como la mejora continua de la integración de circuitos integrados, los sistemas de control numérico por computadora se desarrollaron y mejoraron continuamente.

Actualmente, casi todas las máquinas herramienta CNC utilizan sistemas CNC de alambre blando.