Este artículo proporciona una descripción general del desarrollo, el estado actual de la investigación y las tendencias futuras de la tecnología de mecanizado ultrasónico, centrándose en sus aplicaciones industriales.

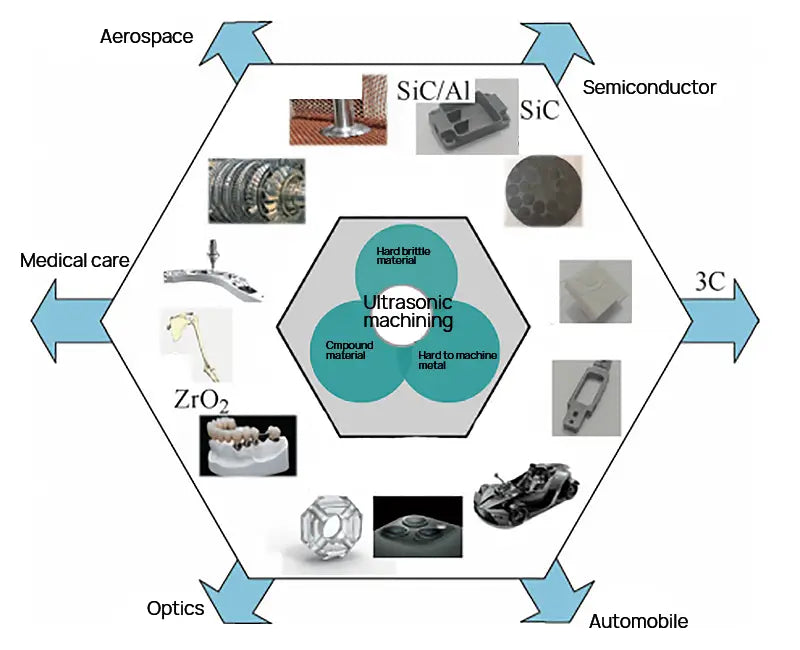

El mecanizado ultrasónico es una tecnología especializada que se utiliza para mecanizar materiales difíciles de procesar, como materiales duros y quebradizos, materiales compuestos y materiales metálicos desafiantes. Tiene un potencial significativo para su uso en múltiples industrias, incluidas la aeroespacial, automotriz, de semiconductores, 3C y médica.

La tecnología funciona mediante el uso de energía de vibración ultrasónica para eliminar con precisión material de materiales difíciles de mecanizar.

En los últimos años, la tecnología de mecanizado ultrasónico ha experimentado un desarrollo significativo gracias a la colaboración de universidades, institutos de investigación y empresas nacionales e internacionales. Ha habido numerosas aplicaciones exitosas del mecanizado ultrasónico en el mecanizado de precisión de diversos materiales desafiantes.

Como representante de la tecnología de fabricación avanzada, el mecanizado ultrasónico desempeñará un papel crucial en la mejora del nivel general de fabricación.

1. Preámbulo

En los últimos años, han surgido materiales de ingeniería avanzados como aleaciones de titanio, superaleaciones, cerámicas de ingeniería, compuestos de matriz cerámica y compuestos de panal en diversos campos de fabricación, incluidos el aeroespacial, el automotriz, el de semiconductores, el 3C y el médico. Estos materiales tienen un rendimiento excelente, pero baja maquinabilidad y se consideran materiales difíciles de mecanizar.

La tecnología de fabricación mecánica tradicional enfrenta desafíos cuando se trata del mecanizado de precisión de estos materiales. Para superar estas limitaciones, el mecanizado ultrasónico (UM) ha ganado atención y se ha vuelto ampliamente utilizado.

El mecanizado ultrasónico es una tecnología de proceso que utiliza energía de vibración ultrasónica para eliminar con precisión material de materiales difíciles de mecanizar. Esta tecnología concentra la energía de la vibración ultrasónica en el área de trabajo de la herramienta a través de una serie de transmisiones y transformaciones estructurales, dando como resultado un efecto de eliminación de impactos sobre el material a cortar y mejorando su maquinabilidad.

La tecnología de mecanizado ultrasónico tiene varias ventajas en el proceso de mecanizado, como reducir la fuerza de corte y el calor, minimizar el desgaste de la herramienta y las rebabas por colapso de los bordes, optimizar la morfología de la viruta, mejorar la calidad de la superficie, reducir las subsuperficies dañadas y aumentar la eficiencia del mecanizado.

Es importante señalar que la tecnología de mecanizado ultrasónico se basa en la tecnología ultrasónica de potencia y es un proceso de eliminación física que no cambia las propiedades del material.

Debido a la creciente demanda del mercado, los sistemas comerciales estandarizados en tecnología de mecanizado ultrasónico se han convertido en un foco del mercado actual. Se han aplicado tecnologías de mecanizado ultrasónico relevantes al mecanizado de precisión de diversos materiales difíciles de mecanizar, como vidrio óptico, zafiro, cerámica, cerámica de alúmina, aleaciones de titanio, superaleaciones, compuestos de fibra de carbono y compuestos de aluminio de carburo de silicio a base de fibra de carbono.

Muchas instituciones de investigación científica y empresas manufactureras están aplicando actualmente la tecnología de mecanizado ultrasónico en la industria.

Fig. 1 Campos de aplicación y casos típicos del mecanizado por ultrasonidos

2. Estado de desarrollo de la tecnología de mecanizado ultrasónico

"Es necesaria una herramienta afilada para hacer un buen trabajo". La tecnología de mecanizado ultrasónico es una herramienta afilada para el mecanizado de precisión de materiales difíciles. En la mayoría de los campos de corte, el mecanizado ultrasónico se denomina "mecanizado de precisión asistido por ultrasonidos", lo que significa utilizar vibración ultrasónica para mejorar la tecnología de corte tradicional y lograr un efecto especial de eliminación de material. Sin embargo, en algunos casos, la vibración ultrasónica se convierte en el principal o incluso el único poder de corte, y este tipo de mecanizado ultrasónico puede denominarse mecanizado ultrasónico directo.

Por ejemplo, el bisturí ultrasónico utilizado en el campo médico para cortar huesos y el cuchillo ultrasónico utilizado en el procesamiento de piezas de panal de aviación son ejemplos de mecanizado ultrasónico directo.

En la década de 1920, científicos de Estados Unidos, Japón, Alemania y la Unión Soviética comenzaron una investigación básica sobre mecanizado vibratorio, centrándose en mejorar las condiciones de corte para romper virutas de material. Esta investigación inicial se centró principalmente en el área del torneado ultrasónico y se basó en el mecanizado por vibración de baja frecuencia, que tenía una frecuencia bastante diferente de la frecuencia ultrasónica actual por encima de 15 KHz.

A principios de la década de 2000, debido al creciente número de materiales difíciles de procesar, las universidades e institutos de investigación de China comenzaron a investigar la tecnología de mecanizado ultrasónico. Esta investigación cubre el diseño de equipos, tecnología de control, sistemas de mecanizado ultrasónico y tecnología ultrasónica.

La tecnología de mecanizado ultrasónico pasó por una etapa temprana desde sus inicios hasta aproximadamente el año 2000, y luego una etapa de rápido desarrollo durante más de 20 años. Durante los últimos cinco años, la aplicación rápida y a gran escala de materiales difíciles de procesar ha acelerado el desarrollo comercial de la tecnología de mecanizado ultrasónico.

En la actualidad, los equipos de mecanizado ultrasónico, el control de vibración ultrasónico y la tecnología están madurando gradualmente tanto a nivel nacional como internacional, lo que también profundiza la comprensión de las personas sobre los requisitos básicos, el mecanismo de trabajo, las características del proceso y los campos de aplicación de la tecnología de mecanizado ultrasónico.

Además, cada vez más universidades e institutos de investigación están realizando investigaciones sobre tecnología de mecanizado ultrasónico y los campos de aplicación del mecanizado ultrasónico se están expandiendo.

3. Principio básico de la tecnología de mecanizado ultrasónico.

Actualmente, la comprensión de la tecnología de mecanizado ultrasónico todavía está evolucionando y no existe una norma o especificación unificada tanto a nivel nacional como internacional.

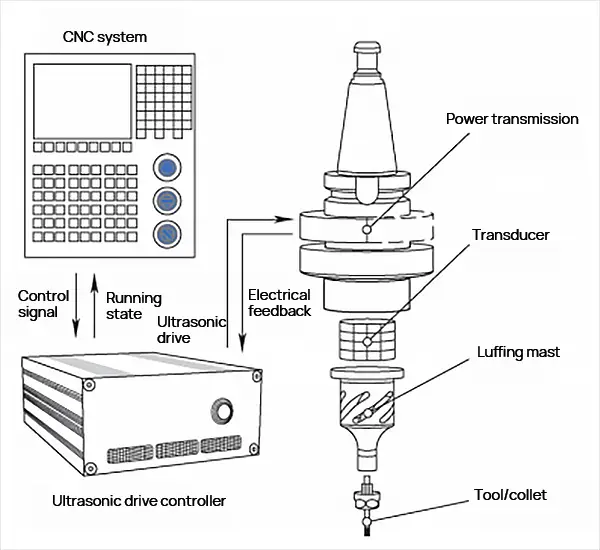

El sistema de mecanizado ultrasónico convencional normalmente consta de un controlador de accionamiento ultrasónico, un transmisor ultrasónico, un transductor, una bocina, un marco de sujeción y un cortador, como se muestra en la Figura 2.

Este artículo cubrirá las características de la tecnología de mecanizado ultrasónico a través de la clasificación del sistema de mecanizado ultrasónico, la estructura típica del sistema de mecanizado ultrasónico, la tecnología de control de accionamiento ultrasónico y la tecnología de proceso ultrasónico.

Fig. 2 componentes principales del sistema de mecanizado ultrasónico

3.1 Clasificación del sistema de mecanizado ultrasónico.

El mecanizado ultrasónico se puede clasificar según la forma de vibración ultrasónica en mecanizado ultrasónico unidimensional, bidimensional y tridimensional. Las formas de vibración incluyen mecanizado por vibración ultrasónica longitudinal (axial), mecanizado por vibración ultrasónica torsional, mecanizado por vibración ultrasónica elíptica y mecanizado por vibración ultrasónica compuesta, implicando este último una combinación de diferentes formas de vibración ultrasónica.

Según los materiales de partida de vibración, el mecanizado ultrasónico se puede dividir en mecanizado ultrasónico electroestrictivo y mecanizado ultrasónico magnetoestrictivo. El primero se basa en el principio de arranque vibratorio cerámico piezoeléctrico, impulsado mediante la aplicación de voltaje, con estructura simple y tecnología madura, pero potencia de vibración limitada, lo que lo hace más adecuado para condiciones de corte con carga ligera. Este último se basa en el principio de conducción del campo magnético de materiales magnetoestrictivos o magnetoestrictivos gigantes, con una gran capacidad de potencia de vibración pero una estructura compleja, lo que lo hace más adecuado para condiciones de corte pesado.

En términos del modo de transmisión de potencia, el mecanizado ultrasónico se puede dividir en mecanizado ultrasónico de transmisión de potencia por cable y mecanizado ultrasónico de transmisión de potencia inalámbrica. El primero se utiliza a menudo en mecanizado a baja velocidad sin movimiento giratorio o utilizando cepillos, mientras que el segundo se utiliza generalmente en mecanizado ultrasónico rotativo. La transmisión de energía inalámbrica se realiza mediante el método sin contacto y se puede dividir en mecanizado ultrasónico totalmente acoplado y mecanizado ultrasónico parcialmente acoplado. Este último es el más adaptable hoy en día para el cambio automático de herramientas en máquinas herramienta.

Según los tipos de proceso, el mecanizado ultrasónico se puede dividir en fresado ultrasónico, torneado ultrasónico, taladrado ultrasónico, rectificado ultrasónico, pulido ultrasónico, corte ultrasónico y endurecimiento (reforzamiento) ultrasónico. Cada proceso tiene requisitos específicos en cuanto al tamaño de la energía ultrasónica y la forma de vibración.

En términos de precisión del mecanizado, el mecanizado ultrasónico se puede dividir en mecanizado ultrasónico de precisión y mecanizado ultrasónico ultrasónico. La diferencia entre los dos está en la cantidad de material eliminado por unidad de corte, con requisitos de precisión de eliminación de menos de 1 μm considerados mecanizado ultrasónico de ultraprecisión. El mecanizado ultrasónico elíptico se utiliza normalmente para el corte micro nano.

Finalmente, el mecanizado ultrasónico se puede dividir en mecanizado ultrasónico tradicional y mecanizado ultrasónico de alta velocidad. Este último se refiere al mecanizado por ultrasonidos con una velocidad lineal de hasta 400 m/min.

3.2 Estructura típica de una máquina de mecanizado ultrasónico

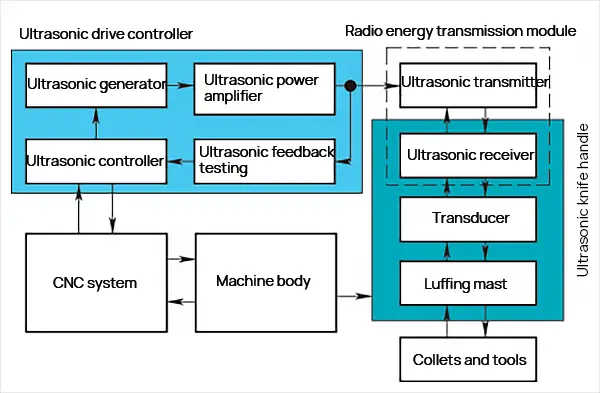

En la Figura 3 se ilustra una máquina herramienta de mecanizado ultrasónico típica. Consta de un controlador de accionamiento ultrasónico, un módulo de transmisión de potencia inalámbrica, un portaherramientas ultrasónico, una herramienta, un sistema de control numérico y un cuerpo de máquina herramienta.

El controlador de accionamiento ultrasónico comprende un generador ultrasónico, un amplificador de potencia ultrasónico, una detección de retroalimentación ultrasónica y un controlador ultrasónico. El transmisor ultrasónico y el receptor ultrasónico constituyen el módulo de transmisión de energía inalámbrica.

El portaherramientas ultrasónico es el principal componente funcional del sistema de mecanizado ultrasónico, generalmente compuesto por el receptor ultrasónico, el transductor y la bocina. El sistema de mecanizado ultrasónico y el sistema de máquina herramienta CNC deben tener un cierto nivel de control de comunicación para garantizar el buen funcionamiento de todo el proceso de mecanizado.

Fig. 3 estructura de una máquina de mecanizado ultrasónico típica

3.3 Tecnología de control de conducción del sistema de mecanizado ultrasónico

La tecnología de control de accionamiento del sistema de mecanizado ultrasónico es fundamental para aprovechar los beneficios de la tecnología de mecanizado ultrasónico, y el rendimiento del controlador es la clave para evaluar el rendimiento del mecanizado ultrasónico.

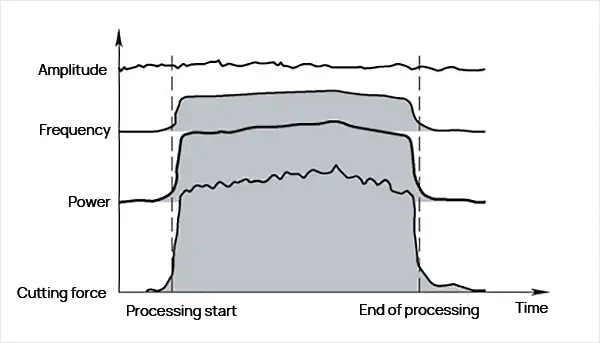

En el proceso de mecanizado, el controlador de accionamiento ultrasónico debe controlar varios parámetros, incluida la frecuencia y potencia ultrasónicas más importantes, así como la resolución de frecuencia, la velocidad de respuesta y la fluctuación de amplitud del sistema de mecanizado ultrasónico. Estos parámetros son cruciales para determinar la efectividad del procesamiento de materiales.

El proceso de introducir y extraer herramientas de materiales es un proceso típico de carga fuerte que varía en el tiempo, lo que significa que la fuerza de corte cambia significativamente en un período corto. En este proceso, las características de impedancia del sistema de mecanizado ultrasónico y las características eléctricas del sistema de control sufrirán cambios significativos, siendo esencial mantener la estabilidad de amplitud.

La resolución de frecuencia y la precisión del controlador ultrasónico y la velocidad de respuesta del sistema son parámetros críticos en este proceso. La Figura 4 muestra el cambio en las características del sistema durante un proceso de corte ultrasónico típico. Como se muestra en la figura, cuando la herramienta comienza a entrar en estado de mecanizado, la fuerza de corte aumenta instantáneamente. Para garantizar la estabilidad de la amplitud ultrasónica durante el proceso de corte, el sistema ajusta los parámetros de control interno (como la frecuencia y la potencia) para mantener una amplitud de vibración estable durante el proceso de mecanizado. Un proceso similar ocurre cuando la herramienta corta el material.

Fig. 4 Características de estado cambiante del sistema de mecanizado ultrasónico

Durante el mecanizado ultrasónico, los cambios de carga y temperatura dan como resultado cambios significativos en las características del sistema durante el proceso de mecanizado. El seguimiento de frecuencia rápido es crucial para un mecanizado ultrasónico eficaz, y los métodos comunes incluyen el método de corriente máxima, el método de bucle de bloqueo de fase y el método de potencia máxima.

La tecnología de control de potencia ultrasónico adaptativo también es un aspecto importante del mecanizado ultrasónico, cuyo objetivo es resolver el problema de que la herramienta no puede completar un corte efectivo debido a la amplitud suprimida después de la carga. Estas pruebas requieren que el sistema de mecanizado ultrasónico tenga una detección de retroalimentación en tiempo real del estado del actuador ultrasónico. Por lo tanto, la detección de retroalimentación de vibración ultrasónica es una parte crucial para lograr un mecanizado ultrasónico estable.

Actualmente, en este proceso se están aplicando algoritmos avanzados, incluidos PID, algoritmos difusos y redes neuronales artificiales. El núcleo de estos algoritmos es identificar el estado durante el proceso de mecanizado, asegurando la robustez del proceso de mecanizado.

4. Características del proceso y aplicación de la tecnología de mecanizado ultrasónico.

Para materiales con propiedades variables, el mecanismo de eliminación de material y el efecto del mecanizado ultrasónico pueden variar mucho.

Los materiales que trabajan duro se pueden clasificar en tres categorías: materiales duros y quebradizos, materiales compuestos y materiales metálicos difíciles de mecanizar.

Los materiales duros y quebradizos como el vidrio, la cerámica, el acero de tungsteno y los materiales cerámicos suelen procesarse con herramientas de diamante. Durante el procesamiento, se debe considerar la dureza del material y se deben hacer esfuerzos para reducir la fuerza de corte y mejorar la calidad del procesamiento mediante el procesamiento ultrasónico.

Los materiales compuestos, como los compuestos reforzados con fibra de carbono, los compuestos de fibra de aramida y los compuestos alveolares con baja rigidez, requieren la selección de formas apropiadas y amplitudes de vibración ultrasónica basadas en las propiedades del material para reducir la fuerza de corte y retrasar el desgaste de la herramienta.

Los materiales metálicos difíciles de mecanizar, incluidas las aleaciones de titanio, las aleaciones de alta temperatura, los aceros de alta resistencia y otros metales con alta tenacidad, requieren resolver el problema de adhesión de la herramienta, reducir la temperatura de corte y retrasar el desgaste de la herramienta. Los requisitos de vibración ultrasónica para estos materiales difieren mucho de los de materiales duros y quebradizos, y a menudo se utiliza vibración torsional o torsión longitudinal, con requisitos de amplitud relativamente altos.

Para materiales metálicos, el escenario de mecanizado ideal implica un corte intermitente completo del material, una refrigeración y lubricación eficientes en el área de corte.

A continuación se resumen las principales características del proceso de diferentes materiales durante el mecanizado ultrasónico.

(1) Materiales duros y quebradizos:

Se consideran materiales duros y quebradizos materiales como el vidrio, la cerámica (alúmina, circonio, carburo de silicio y nitruro de silicio), los materiales con base cerámica, la vitrocerámica y otros materiales con alta dureza y fragilidad.

Los principales desafíos en el procesamiento de estos materiales incluyen daños importantes en la superficie, un rápido desgaste de las herramientas y una baja eficiencia de procesamiento.

El mecanizado ultrasónico puede ayudar a mejorar el estado de corte, lo que prolonga la vida útil de la herramienta, una mejor calidad de la superficie y una mayor eficiencia del mecanizado.

La Figura 5 muestra una comparación de la fuerza de corte promedio entre el mecanizado ultrasónico y el mecanizado convencional de carburo de silicio semiconductor (SIC).

Fig. 5 Comparación de la fuerza de corte promedio entre el mecanizado ultrasónico y el mecanizado ordinario de carburo de silicio

(2) Materiales compuestos:

Los compuestos reforzados con fibra de carbono y fibra de aramida son propensos a sufrir daños en la superficie, desgarros, delaminación, baja eficiencia de procesamiento y rápido desgaste de las herramientas durante el procesamiento.

Sin embargo, el mecanizado ultrasónico puede aumentar significativamente la capacidad de corte de la herramienta, reducir las rebabas y prolongar la vida útil de la herramienta.

La Figura 6 muestra el resultado del mecanizado ultrasónico en material alveolar de aviación.

a) Mecanizado con cortador de disco

b) mecanizado con fresa de borde recto

Fig. 6 Mecanizado ultrasónico de materiales alveolares de aviación.

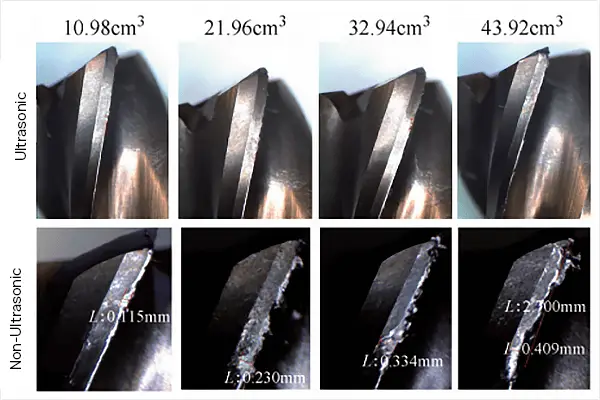

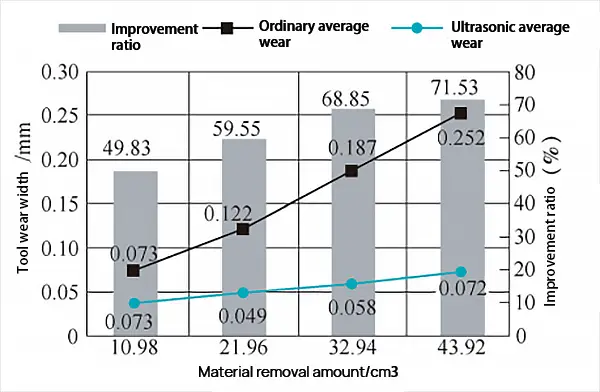

(3) Materiales metálicos difíciles de mecanizar:

Los materiales metálicos con un cierto nivel de tenacidad, como las aleaciones de titanio, las aleaciones de alta temperatura y los aceros de alta resistencia, son propensos a problemas como la adhesión de las herramientas y el rápido desgaste de las herramientas debido a las altas temperaturas de procesamiento.

El mecanizado ultrasónico puede reducir la fuerza de corte, disminuir la temperatura de corte, mejorar la forma de la viruta, reducir la adhesión de la herramienta y extender la vida útil de la herramienta.

La Figura 7 muestra una comparación del desgaste de herramientas entre el mecanizado ultrasónico y el mecanizado convencional de aleaciones de titanio.

a) Comparación de herramientas de corte con diferentes cantidades de remoción

b) Comparación y tasa de mejora del desgaste de la herramienta bajo diferentes cantidades de remoción

Fig. 7 Comparación del desgaste de herramientas entre el mecanizado ultrasónico y el mecanizado ordinario de aleación de titanio

5. Tendencia de desarrollo futuro de la tecnología de mecanizado ultrasónico

En la actualidad, la tecnología del mecanizado ultrasónico avanza rápidamente.

La disponibilidad de varios materiales nuevos proporciona una base sólida para la aplicación del mecanizado ultrasónico.

Como resultado, el mecanizado ultrasónico se ha convertido en una poderosa herramienta para el mecanizado de precisión de estos materiales.

En el futuro, la tecnología de mecanizado ultrasónico seguirá desarrollándose rápidamente a medida que avance la industria.

Al mismo tiempo, es probable que las siguientes áreas de investigación se conviertan en el foco de futuras investigaciones científicas y aplicaciones de ingeniería.

5.1 Tecnología avanzada de campo de energía compuesto ultrasónico

En el futuro, la tecnología de mecanizado ultrasónico multidimensional se utilizará cada vez más y el desarrollo de tecnología de control y la tecnología de proceso correspondiente será un área clave de investigación.

Además, la integración de procesos ultrasónicos, láser, plasma y otros en una tecnología compuesta es una dirección crucial para el desarrollo futuro del mecanizado ultrasónico.

El uso de múltiples campos de energía en el procesamiento de materiales difíciles de mecanizar traerá beneficios únicos, facilitando el procesamiento.

5.2 Algoritmo de control y sistema de control rápidos, precisos y estables

El proceso de corte real es diferente de los procesos estáticos o cuasiestáticos.

Las variaciones en materiales, herramientas y parámetros de corte pueden tener un impacto significativo en la fuerza de corte, la temperatura de corte y las características de impedancia del sistema durante el mecanizado. La fuerte carga que varía con el tiempo también puede causar inestabilidad en el sistema de mecanizado ultrasónico.

Para lograr un mecanizado eficiente y preciso, es fundamental garantizar la estabilidad del sistema de mecanizado ultrasónico mediante algoritmos de control rápidos, precisos y estables.

En el futuro, se incorporarán algoritmos de control más avanzados al proceso de mecanizado por ultrasonidos.

5.3 Alta velocidad y eficiencia del mecanizado ultrasónico

En el mecanizado de precisión tradicional, puede resultar complicado lograr una alta calidad y eficiencia del mecanizado, especialmente cuando se mecanizan piezas estructurales complejas en la industria aeroespacial.

Para garantizar la calidad del mecanizado, la eficiencia del mecanizado a menudo se ve comprometida.

Sin embargo, cuando se aplica el mecanizado ultrasónico para procesar materiales difíciles de mecanizar en este campo, como aleaciones de titanio, superaleaciones y materiales compuestos de fibra de carbono, su exclusivo modo de corte intermitente permite la apertura periódica del área de corte durante el proceso de corte. mejorando el enfriamiento y la lubricación, reduciendo la fuerza y la temperatura de corte y aumentando la velocidad de corte. Como resultado, se puede lograr un mecanizado de precisión eficiente y de alta calidad.

5.4 Formulación del sistema de estandarización del mecanizado ultrasónico.

La capacidad del proceso de mecanizado por ultrasonidos es una clara demostración de sus ventajas.

Una comprensión profunda de la capacidad del proceso puede ayudar a utilizar plenamente las capacidades del mecanizado ultrasónico.

A medida que avance la investigación técnica, estarán disponibles herramientas más especializadas, accesorios y parámetros de proceso correspondientes para el mecanizado ultrasónico, lo que permitirá una mayor utilización de sus capacidades.

Sin embargo, actualmente no existe un estándar unificado para la tecnología de mecanizado ultrasónico.

Dice el refrán: “Para conocer la justicia, debes seguir la norma; Para conocer los alrededores es necesario seguir las reglas.

Acelerar el desarrollo de estándares industriales y nacionales ayudará a eliminar barreras técnicas y promoverá la adopción y el desarrollo generalizados de la tecnología de mecanizado ultrasónico.

6. Conclusión

Es importante tener en cuenta que la tecnología de mecanizado ultrasónico no es una solución única para materiales difíciles de mecanizar.

Los diferentes tipos de mecanizado ultrasónico tienen sus propias fortalezas y limitaciones, y es fundamental estar familiarizado con las características de la tecnología y comprender los requisitos del proceso para una aplicación ideal.

La tecnología de mecanizado ultrasónico es una tecnología de fabricación de vanguardia con un enorme potencial de crecimiento y sirve como soporte técnico crucial para la potencia de fabricación.

A medida que aumente el uso de materiales difíciles de mecanizar, la tecnología de mecanizado ultrasónico se adoptará y desarrollará rápidamente.

En el futuro, la tecnología de mecanizado ultrasónico proporcionará soluciones a los problemas de mecanizado de precisión para una gama aún más amplia de materiales difíciles de mecanizar.