En los últimos años, el uso de robots industriales ha experimentado un rápido aumento, especialmente en los sectores de soldadura, pulverización y manipulación. Sin embargo, existen relativamente pocas aplicaciones de robots industriales en el ámbito del plegado de chapa.

Doblar chapa es una tarea muy utilizada y peligrosa, lo que hace que las perspectivas del mercado para las máquinas dobladoras robóticas sean muy positivas, con numerosos casos de éxito en el extranjero.

Actualmente, entre el 40 y el 50% de las máquinas dobladoras de los talleres de procesamiento de chapa de Europa y América están equipadas con sistemas de doblado automático robótico, mientras que en China la automatización del doblado apenas está comenzando. Durante la próxima década, la demanda de robots dobladores en todo el mundo aumentará linealmente.

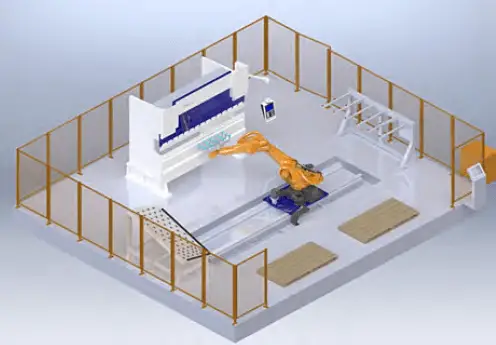

La célula de curvado de chapa flexible de control numérico, con un robot como principal componente ejecutor, es una combinación de equipos altamente automatizados que se caracterizan por una alta eficiencia, calidad y flexibilidad.

En esta celda de doblado flexible, elegir la combinación correcta de componentes puede aumentar la eficiencia y la flexibilidad del doblado.

La precisión del doblado depende de la precisión de la máquina dobladora, la precisión de posicionamiento del robot y el control coordinado entre el robot y la máquina dobladora.

El desafío en el control colaborativo radica en sincronizar la velocidad entre el robot y la plegadora y en apoyar la trayectoria de movimiento de la pieza por parte del robot.

Un rendimiento deficiente del seguimiento puede afectar gravemente el ángulo de flexión y la planitud de la superficie de la hoja, afectando así la calidad del producto final.

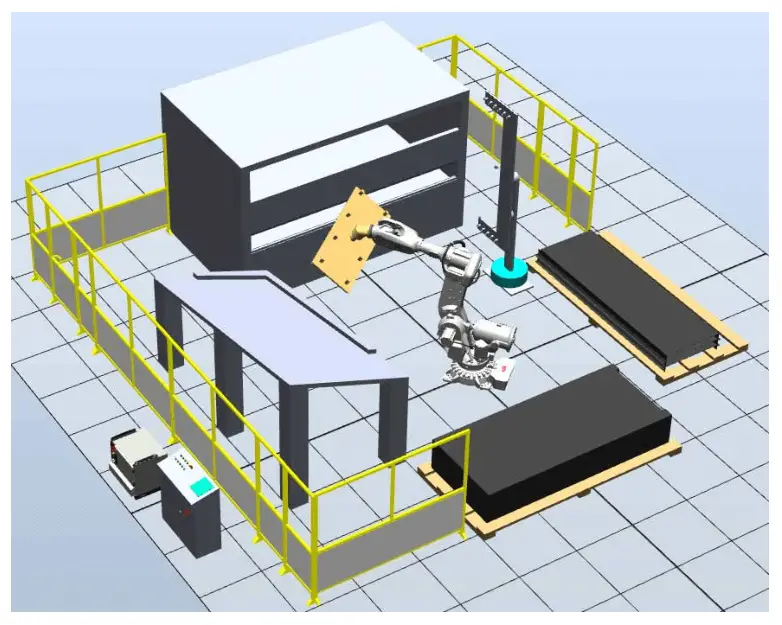

Composición de flexión de una prensa plegadora de células robóticas.

La celda de doblado de plegadora estándar (Figura 1) es un sistema que se basa en robots y máquinas plegadoras como sus componentes principales. Otros componentes de soporte incluyen una pinza, una mesa de carga, una mesa de descarga, una mesa de posicionamiento, un marco giratorio, un dispositivo de conmutación manual y varios sensores para detección.

La pinza actúa como la “mano” del robot y realiza la tarea de recoger y posicionar la pieza, sustituyendo el papel de un operador humano.

Fig.1 Esquema general de la celda de doblado de plegadora.

La pinza de un robot doblador suele fabricarse uniendo varias ventosas a una estructura metálica.

Las plataformas de carga y descarga suelen utilizar paletas apiladas o cintas transportadoras o rodillos para transportar materias primas y transferir productos terminados.

Las hojas cubiertas de aceite son propensas a pegarse, lo que puede provocar que se recojan varias hojas a la vez. Para evitar esto, se puede instalar un dispositivo divisor, como un divisor magnético y sensores de detección, cerca de la mesa de carga para garantizar que cada hoja se agarre por separado.

La mesa de posicionamiento es una plataforma inclinada con pestañas y tiene esferas microconvexas. El robot transfiere la placa de acero a la mesa de posicionamiento y la placa se desliza hacia el borde de sujeción debido a la gravedad.

Debido a que la posición de la mesa de posicionamiento y el borde de sujeción son fijas, cuando el robot vuelve a recoger la hoja, la posición de la placa y la pinza es relativamente precisa, proporcionando una referencia para el siguiente doblez.

El marco giratorio es un marco fijo para el dispositivo de agarre. Cuando el robot necesita cambiar su posición para recoger la pieza de trabajo, se puede colocar en el marco giratorio para estabilizarlo y el robot puede sostenerlo nuevamente en la nueva posición.

En algunos casos especiales, los troqueles de plegadora también se pueden utilizar para sujetar la pieza de trabajo y cambiar su posición de agarre.

Proceso de trabajo de la célula de doblado robótica.

El trabajo de la celda de flexión se divide en seis procesos como se muestra en la Fig.2, que incluyen:

- Alimentación

- Recuperación

- Alineación

- Doblar

- Duplicación

- paletizado

Fig.2 Flujo de trabajo de la celda de flexión

(1) comida

La pila completa de hojas a procesar se coloca manualmente sobre la mesa de alimentación. Se instala un interruptor de detección de hojas en la mesa de alimentación para evitar que el robot levante la bandeja después de que se hayan procesado todas las hojas.

(2) Recuperación

El robot se desplaza hasta la ubicación de la mesa de carga y utiliza un sensor ultrasónico instalado en la pinza para detectar la altura de la placa. En función de los datos detectados, el robot ajustará automáticamente su posición para recoger la hoja.

Después de agarrar la hoja, se mide su espesor utilizando un dispositivo de medición de espesor para evitar que el robot recoja varias hojas a la vez, lo que provocaría un fallo en el procesamiento.

Una vez completada la medición del espesor, puede comenzar el proceso de alineación.

(3) Alineación

El robot se desplaza hasta la ubicación de la mesa de posicionamiento y coloca la hoja sobre ella para un posicionamiento preciso (Figura 3).

Fig.3 Posicionamiento de la hoja

Después del posicionamiento, el robot volverá a recoger la chapa y la preparará para doblarla.

(4) girar

Según los requisitos del proceso, el robot determinará si es necesaria una estructura giratoria.

Si es necesario, el robot se dirigirá a la ubicación de la estructura giratoria y colocará la lámina sobre ella. Luego, el robot soltará la hoja y se moverá al otro lado de la hoja para recogerla.

(5) Flexión

El robot se mueve a la ubicación de la máquina plegadora, coloca la hoja plana en el troquel inferior y la posiciona con precisión utilizando el sensor de dedo trasero de la plegadora.

Una vez que se completa el posicionamiento, el robot envía una señal de plegado a la plegadora y trabaja con ella para completar la operación de plegado.

Luego, el robot evalúa si es necesario realizar otro doblez para determinar si se deben realizar dobleces consecutivos, como se muestra en la Figura 4.

Fig.4 Doblado robótico de láminas

La flexión es el proceso crítico.

El desafío técnico del plegado reside en la cooperación entre el robot y la máquina dobladora, lo que se conoce como plegado por seguimiento.

Cuando el robot agarra o sostiene la hoja durante el doblado, la hoja se deforma. El robot debe seguir el movimiento de la hoja y realizar movimientos circulares según un algoritmo de trayectoria específico, manteniendo una posición constante con respecto a la hoja.

(6) Paletizado

El robot se desplaza hasta la ubicación de la mesa de descarga. Según las diferencias en la forma de la pieza de trabajo, existen varios métodos de paletizado, incluido el paletizado por matriz tradicional, el paletizado cruzado de una o dos capas, el paletizado con hebilla positiva y negativa, etc., como se muestra en la Figura 5.

Fig.5 Paletización de láminas

Puntos técnicos clave de la plegadora robótica de celda de flexión

En la actualidad, ya sea un robot de seis ejes estándar general o un robot de flexión optimizado para el proceso de flexión en términos de extensión o forma del brazo, requiere el soporte de un algoritmo de seguimiento de flexión, y es raro encontrar un robot que lo haga. no lo hagas. tener una capacidad de seguimiento de flexión.

Si el siguiente efecto no es bueno, la abrazadera o la ventosa pueden deformar la pieza de trabajo debido a la mala trayectoria de seguimiento, provocando arrugas en la lámina y afectando la calidad del formado.

Desarrollar un modelo preciso del movimiento de flexión y seguimiento del robot puede ayudar a crear un potente algoritmo de trayectoria de seguimiento, lo que da como resultado un excelente rendimiento de seguimiento.

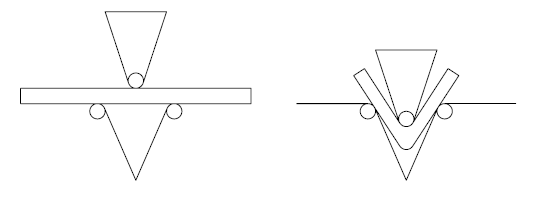

Fig.6 Diagrama esquemático del proceso de plegado.

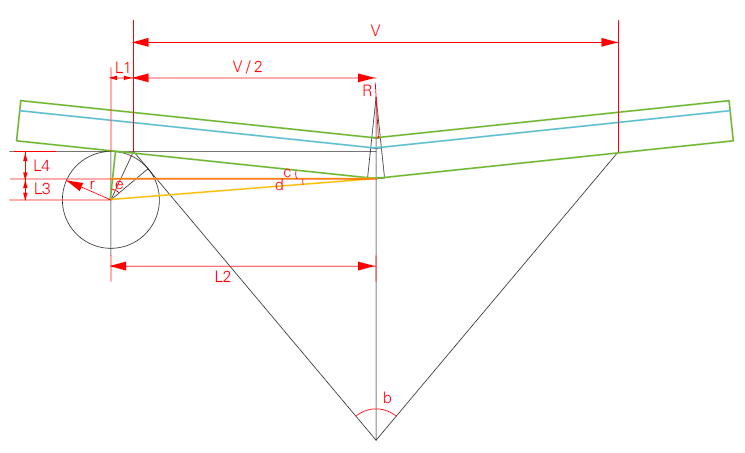

La Figura 6 es una representación esquemática de un proceso de flexión, y de ella se deriva el siguiente modelo matemático de flexión, como se muestra en la Figura 7.

Fig.7 Modelo de movimiento de flexión

Cada parámetro en la Figura 7 se expresa como:

- 1) Radio del arco del punzón superior: R, unidad: mm;

- 2) Radio del arco inferior del troquel: r, unidad: mm;

- 3) Abertura inferior del troquel: V, unidad: mm;

- 4) Ángulo del fondo del molde: ∠b, unidad: °;

- 5) Espesor de la pieza: T, unidad: mm;

- 6) Espesor de la capa neutra hasta la superficie superior de la pieza: λ, unidad: mm;

- 7) Ángulo de flexión de la pieza: ∠a, unidad: °;

- 8) La cantidad de ariete de plegadora que desciende desde el punto de fijación: S, unidad: mm.

La relación entre el ángulo de flexión y la cantidad de flexión hacia abajo calculada según el modelo matemático es:

S = (r×TAN(45°-1/4×∠b)+V/2)×SIN(90-1/2×∠a)-(r+R+T))/COS(90-1/ 2×∠a)+(r+R+T)

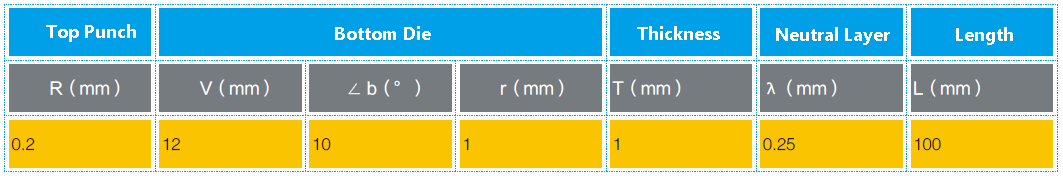

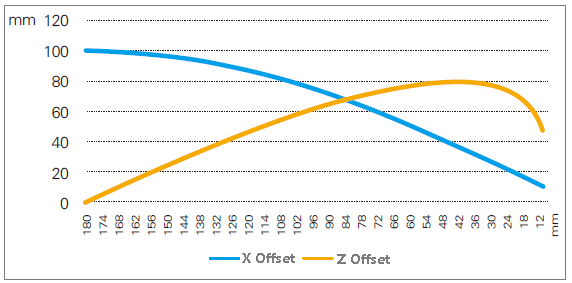

Con base en los parámetros mecánicos de la Tabla 1, se puede usar una fórmula que describe la relación entre el ángulo de flexión y la cantidad de descenso para calcular la curva de trayectoria del cambio de desplazamiento del ángulo de flexión de 180° a 10° en las direcciones Z y Z, como se muestra en la Figura 8.

Tabla 1 Información del troquel de doblado e información requerida sobre la pieza de trabajo

Fig.8 Relación entre el ángulo de flexión y la trayectoria del robot

Pensamientos finales

A medida que avanza la fabricación de chapa metálica, el uso del doblado robótico se está generalizando cada vez más.

En comparación con el desarrollo de robots de flexión especializados, la creación de un algoritmo de modelo de seguimiento de flexión de robots que sea compatible con robots generales de seis ejes y que pueda aplicarse a una variedad de robots tendrá menores costos de desarrollo.

Al colaborar con marcas de robots de primer nivel y otro hardware relevante en la industria, se puede promover rápidamente la implementación del doblado robótico.