Hay varios tipos de grietas: como grietas en materias primas, grietas causadas por tratamientos térmicos y grietas de forja, que pueden resultar confusas.

Identificarlos es un curso de acción importante, ya que ayuda a identificar dónde ocurrió la grieta, lo que puede ayudar a analizar por qué ocurrió.

En primer lugar, es necesario aclarar los conceptos de “grietas de materia prima” y “grietas de forja”. Las grietas que se producen después de la forja deben considerarse “grietas de forja”.

Sin embargo, los principales factores que propician la formación de grietas de forja se pueden clasificar en:

- Forjar grietas causadas por defectos de la materia prima;

- Grietas en la forja provocadas por técnicas de forja inadecuadas.

Para diferenciarlas aproximadamente, las grietas se pueden clasificar por su morfología macroscópica. Las grietas transversales generalmente no están relacionadas con el material original, mientras que las grietas longitudinales requieren un análisis que combine la morfología de la grieta y el proceso de forjado.

La descarburación en ambos lados de una grieta indica que ocurrió durante la forja. En cuanto a si fue provocado por la materia prima o el proceso de forja, es necesario un análisis basado en la metalografía y el proceso.

Para piezas del mismo modelo y del mismo lote, las grietas de forja generalmente se ubican en la misma posición y se extienden relativamente superficialmente bajo el microscopio con descarburación en ambos lados. Es posible que las grietas en el material no ocurran repetidamente en el mismo lugar y pueden tener diferentes profundidades bajo el microscopio. Aún queda cierta regularidad por observar y analizar.

Las grietas en el material se alinean principalmente con la dirección longitudinal del material. Hay dos tipos de grietas de forja: una causada por el sobrecalentamiento y la oxidación que conduce a la descarburación cerca de la grieta, mientras que la otra causada por el fenómeno de desgarro del daño de la red durante la forja en frío se puede distinguir mediante metalografía.

El propósito de la forja es el siguiente:

- Cumplir con los requisitos de capacitación;

- Mejorar la estructura interna del material, refinar el tamaño de grano y homogeneizar la composición y estructura del elemento;

- Hacer que el material sea más denso (la forja puede cerrar defectos internos como agujeros o huecos de aire no expuestos) y distribuir la línea aerodinámica de manera más razonable;

- Realice el siguiente proceso mediante métodos adecuados de tratamiento térmico posterior a la forja.

Por tanto, deben existir ciertos defectos en el interior de la materia prima para la forja. Las piezas forjadas grandes a menudo se forjan directamente a partir de lingotes de acero, que inevitablemente contienen una gran cantidad de defectos de fundición. Una falsificación razonable también puede falsificar estos llamados defectos.

Por lo tanto, la racionalidad del proceso de forjado es el factor principal que determina si la forja se agrietará.

Por supuesto, con base en un proceso de forjado estable, si se establecen requisitos explícitos de control para los grados de defectos de la materia prima antes de la forja, y el fenómeno de agrietamiento aparece debido a defectos de la materia prima que exceden los requisitos durante la forja, esto puede considerarse como “grietas en la forja causadas por defectos en las materias primas”.

Los problemas de fisuración requieren de un análisis específico, junto con el análisis del proceso de forjado y la consideración de la existencia de una atmósfera protectora durante el proceso de calentamiento.

La forja debe ser el proceso de forjar y compactar grietas en la materia prima. Las incrustaciones de óxido son generalmente compactas y grises, mientras que los desechos sueltos y sucios del proceso de muestreo son negros.

Mirar con gran aumento puede revelar la diferencia; sin embargo, el análisis del espectro de potencia siempre puede distinguirlos cuando otros métodos son insuficientes.

Forjando grietas

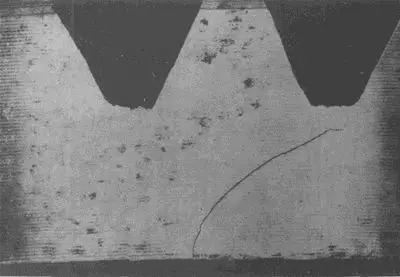

Las grietas de forja generalmente se forman a altas temperaturas durante la deformación de la forja. Cuando las grietas se expanden y entran en contacto con el aire, bajo un microscopio con un aumento de 100X o 500X, se pueden visualizar las grietas con escamas de oxidación y descarburación en ambos lados, siendo la estructura principalmente ferrítica.

Las características morfológicas de estas grietas son que son relativamente gruesas y a menudo existen en múltiples formas, sin un extremo puntiagudo claro, relativamente redondas y puras, y sin una direccionalidad clara.

Además de estas formas típicas, a veces pueden aparecer grietas de forja más finas. La descarburación alrededor de la grieta no es completa, sino parcial.

Ejemplos típicos de grietas por forja incluyen:

Más óxido en los bordes de la grieta.

Las grietas de forja se forman durante el proceso de forja del acero y pueden atribuirse a varias razones. Principalmente, se pueden dividir en dos categorías principales: grietas de forja causadas por defectos en la materia prima y aquellas inducidas por el propio proceso de forja.

Los defectos de la materia prima incluyen agujeros de contracción residuales, inclusiones de acero, ampollas subcutáneas, poros de contracción, manchas blancas y laminaciones. Es posible que estos defectos ya existan en el acero antes de la forja y, si no se eliminan o tratan, pueden provocar la formación de grietas durante el proceso de forja.

El manejo inadecuado durante el proceso de forja también es una causa importante de grietas en la forja. Estos incluyen sobrecalentamiento, quemado excesivo o una temperatura final de forjado demasiado baja, así como un enfriamiento demasiado rápido después de la forja. Todos estos factores pueden provocar tensiones internas excesivas en la forja, provocando así grietas.

Para evitar la aparición de grietas por forja, se pueden tomar varias medidas. Por ejemplo, el tocho seleccionado debe limpiarse a fondo de todos los defectos superficiales y someterse a un tratamiento de homogeneización a alta temperatura adecuado para eliminar las tensiones internas residuales y la segregación de granos, aumentando así la plasticidad del metal.

Además, mejorar el proceso de forjado, como aumentar adecuadamente el radio de filete, reducir el esfuerzo cortante y limitar las áreas de deformación en la etapa final de forjado con matriz, también puede ayudar a prevenir la formación de grietas.

Para las grietas de forja existentes, se pueden emplear ciertos métodos para repararlas. Por ejemplo, la soldadura por arco sumergido es una técnica eficaz de reparación de grietas, capaz de completar automáticamente el proceso de soldadura debajo de la capa de fundente, reparando eficazmente las grietas.

Además, las grietas transversales poco profundas en piezas forjadas grandes se pueden eliminar al detectarlas mediante limpieza con llama para evitar que las grietas se ensanchen en forjas posteriores.

Grieta de tratamiento térmico

Las grietas producidas durante el proceso de templado y calentamiento presentan diferencias significativas en naturaleza y morfología en comparación con las formadas durante el proceso de forjado y calentamiento.

Para el acero estructural, la temperatura del tratamiento térmico es generalmente mucho más baja que la temperatura de forjado.

Incluso para el acero rápido y el acero de alta aleación, el tiempo de calentamiento y aislamiento es mucho más corto que la temperatura de forjado. Pueden ocurrir grietas tempranas durante el proceso de calentamiento como resultado de temperaturas de tratamiento térmico excesivamente altas, produciendo grietas distribuidas a lo largo de los límites de los granos más gruesos.

Cuando la velocidad de calentamiento de la pieza es muy rápida, también puede ocurrir un agrietamiento temprano, con una ligera descarburación en ambos lados de la grieta, pero hay incrustaciones de oxidación presentes en el interior y en la cola de la grieta.

A veces, debido al mal funcionamiento del instrumento, temperaturas extremadamente altas pueden hacer que el material adquiera una estructura de grano grueso, con la grieta distribuida a lo largo del borde cristalino rechoncho.

Un ejemplo típico de templado de grietas es el siguiente:

Bajo un microscopio con un aumento de 500X, la grieta parece serrada, con un borde inicial ancho y una pequeña fractura final. No hay inclusión metalúrgica anormal ni descarburación presente en la grieta, que se extiende en forma dentada, teniendo características típicas de grietas de revenido.

Razones para forjar grietas y grietas por tratamiento térmico.

Causas de las grietas por forja:

Durante el proceso de forjado, el acero puede agrietarse debido a defectos en la superficie o dentro del material, como grietas finas, agujeros de arena, inclusiones, burbujas subsuperficiales, agujeros de contracción, manchas blancas o laminaciones.

Los procesos de forjado inadecuados o las operaciones inadecuadas, como el sobrecalentamiento, la quema excesiva o las temperaturas finales de forjado demasiado bajas, así como un enfriamiento demasiado rápido después de la forja, también pueden provocar que las piezas forjadas se agrieten.

Causas de las grietas por tratamiento térmico:

Las grietas de templado son grietas macroscópicas causadas principalmente por tensiones macroscópicas. En la producción real, las piezas de acero a menudo se deben a que el diseño estructural es irracional, a una selección inadecuada de materiales, a un control de temperatura insuficiente durante el enfriamiento o a velocidades de enfriamiento inadecuadas, lo que, por un lado, aumenta la tensión interna durante el enfriamiento, lo que lleva a la expansión de la pieza formada. microfisuras para formar grietas macroscópicas de templado.

Por otro lado, aumentar el número de grietas microscópicas disminuye la resistencia del material a la fractura frágil SK, aumentando la probabilidad de extinción de la formación de grietas.

Factores que afectan el templado.

Hay muchos factores que afectan el craqueo por enfriamiento y aquí presentamos solo algunos casos comunes que se encuentran en la producción.

- Grietas de enfriamiento causadas por defectos preexistentes en las materias primas: Si hay grietas o inclusiones en la superficie o dentro de las materias primas y no se encuentran antes del enfriamiento, se pueden formar grietas de enfriamiento.

- Grietas causadas por inclusiones: si hay inclusiones severas dentro de las piezas, o si hay grietas ocultas debido a inclusiones severas, pueden ocurrir grietas durante el enfriamiento.

- Grietas producidas por mala estructura original.

- Grietas de enfriamiento causadas por una temperatura de enfriamiento inadecuada: Generalmente existen dos casos de grietas causadas por una temperatura de enfriamiento inadecuada:

(1) La temperatura indicada del instrumento es inferior a la temperatura real del horno, lo que da como resultado una temperatura de enfriamiento más alta, lo que provoca que la pieza se sobrecaliente y se rompa durante el enfriamiento. La estructura metalográfica del craqueo sobrecalentado y apagado siempre contiene granos gruesos y martensita gruesa.

(2) El contenido de carbono real del acero es mayor que el contenido especificado por el tipo de acero. Cuando se templa de acuerdo con el proceso de temple normal del grado original, equivale a aumentar la temperatura de temple del acero, lo que fácilmente puede provocar sobrecalentamiento y crecimiento de grano de las piezas, además de aumentar la tensión durante el temple, provocando grietas.

- Enfriamiento de grietas causadas por enfriamiento inadecuado durante el enfriamiento: El enfriamiento inadecuado durante el enfriamiento también puede causar que las piezas se agrieten.

- Extinción de grietas causadas por defectos de mecanizado: debido a un mecanizado deficiente, se dejan marcas de herramienta rugosas y profundas en la superficie de las piezas. Incluso para piezas simples o áreas sin concentración de tensiones, pueden ocurrir grietas durante el endurecimiento o fallas prematuras durante el servicio.

- La influencia de la geometría de la pieza en el endurecimiento de las grietas: la geometría irracional de las piezas o la gran diferencia de espesor en la sección excesiva son fáciles de causar grietas debido a la concentración de tensiones durante el endurecimiento.

- Grietas causadas por no templar de manera oportuna después del temple: No templar de manera oportuna después del temple puede causar grietas debido a la tensión residual del temple.

Métodos para distinguir grietas.

Es importante distinguir si se trata de grietas por temple, grietas por temple, grietas por forja o grietas por pulido, para identificar con precisión en qué proceso se produjeron las grietas y analizar los motivos de su formación.

Primero , preste atención a las diferencias en la morfología de las grietas de enfriamiento y las grietas de molienda. Para distinguir entre grietas por enfriamiento y grietas por rectificado, que pueden no detectarse durante el enfriamiento pero se encuentran después del rectificado, preste atención a la forma de las grietas, especialmente a la dirección de desarrollo de las grietas.

Las grietas por rectificado son perpendiculares a la dirección del rectificado y aparecen en una línea paralela o en un patrón de carey. Las grietas por pulido son más superficiales, mientras que las grietas por templado son generalmente más profundas y grandes.

Las grietas por templado no están relacionadas con la dirección del rectificado y a menudo aparecen como grietas rectas similares a cortes con cuchillo.

En segundo lugar , preste atención al lugar donde se producen las grietas. Las esquinas afiladas, los bordes de los agujeros, las inscripciones, los defectos mecánicos del estampado o de la superficie y otras áreas donde se producen grietas son principalmente grietas por temple.

En tercer lugar, distinga las grietas por enfriamiento de las grietas por forjado o las grietas causadas por otras condiciones observando la superficie de fractura de la pieza.

Si la superficie de la grieta es blanca, blanca oscura o roja clara (causada por la oxidación del agua durante el enfriamiento con agua), se puede determinar que es una grieta por enfriamiento. Si la superficie de la grieta es de color marrón oscuro, con escamas de óxido uniformes, no es una grieta de enfriamiento; es una grieta preexistente que se formó durante la forja o laminación y se expandió durante el enfriamiento.

Como las grietas de enfriamiento se forman debajo del punto MS, sus superficies no se pueden oxidar.

Cuarto , en la microestructura, las grietas de enfriamiento se fracturan a lo largo de los límites de los granos. Si no están a lo largo de los límites de los granos sino dentro de los granos, son grietas por fatiga.

En quinto lugar, si hay descarburación alrededor de las grietas, no es una grieta por enfriamiento, sino una grieta preexistente antes del enfriamiento, porque las grietas de enfriamiento se producen durante el enfriamiento y no ocurre la descarburación.

¿Cuáles son las últimas técnicas para prevenir grietas por forja?

Las últimas técnicas para prevenir grietas por forja incluyen principalmente las siguientes:

Optimización del procesamiento de materiales: al mejorar cuestiones como la segregación transversal de impurezas nocivas de bajo punto de fusión como S, P, Sb, Bi, Pb, Sn en el módulo de forja, o la presencia de microfisuras transversales, se puede evitar la creación de grietas de enfriamiento. evitado efectivamente. Esto implica ajustar la composición química y el tratamiento térmico del material antes de forjarlo para minimizar el impacto de estas impurezas.

Mejorar los procesos de forja: Para el control de calidad de dobleces y grietas en la forja de aleaciones de aluminio, se enfatiza el principio de prevención y se propone un método que combina tecnología de procesos y gestión de producción. Esto significa que durante el proceso de forjado se debe centrar la atención en la selección del equipo, el diseño del molde y la optimización de los parámetros de forjado para reducir la aparición de grietas.

Adopción de técnicas de detección avanzadas: al realizar una detección rápida y precisa en piezas forjadas, se pueden descubrir a tiempo posibles problemas de grietas. Esto incluye observar la microestructura del material con microscopios de alta precisión y usar rayos X u otros métodos de prueba no destructivos para evaluar la calidad general del material. Esto permite intervenir antes de que se forme una grieta.

Implementación de estrictas medidas de control de calidad: en la producción de forja, se debe establecer un sistema integral de gestión de calidad. Desde la selección de materias primas hasta la inspección de los productos terminados, todos los pasos deben realizarse estrictamente de acuerdo con las normas. Esto incluye el mantenimiento y la calibración regulares de los equipos de forja, así como la capacitación de los operadores para garantizar que puedan comprender y ejecutar correctamente el proceso de forja.

¿Cómo podemos identificar y evaluar con precisión el impacto de los defectos de las materias primas en la formación de grietas durante el proceso de forja?

Para identificar y evaluar con precisión el impacto de los defectos de la materia prima en la formación de grietas durante el proceso de forjado, primero es necesario comprender los principales defectos de la materia prima y su impacto en la calidad de las piezas forjadas. Los defectos internos o superficiales de las materias primas, como la segregación de la composición y la estructura, las inclusiones no metálicas, la segregación dendrítica y la porosidad, pueden afectar potencialmente el proceso de conformado y la calidad final de las piezas forjadas. Por lo tanto, identificar estos defectos es el primer paso para evaluar su impacto en la formación de grietas.

A continuación, podemos analizar el impacto de los parámetros de forjado (como la velocidad) en los mecanismos de formación de defectos típicos, como los defectos de flexión, mediante simulación de elementos finitos y diseño experimental. Esto también nos permitirá evaluar los riesgos potenciales que estos defectos suponen para la formación de grietas.

Además, el uso de métodos de control ultrasónico y técnicas de corrientes parásitas puede evaluar eficazmente la profundidad de las grietas superficiales e internas en productos metálicos, proporcionando una base para la caracterización cuantitativa de los defectos de las grietas.

La tecnología de procesamiento de imágenes también es un medio importante para identificar y evaluar la formación de grietas. Los métodos de detección y marcado de grietas implementados a través de software como Matlab pueden ayudar a identificar áreas potenciales de grietas para su posterior análisis.

Además, los métodos basados en el aprendizaje profundo pueden promover aún más la medición automatizada del ancho de las grietas, evaluando así con mayor precisión el riesgo potencial de daño estructural.

Durante el proceso de forja, ¿qué operaciones específicas pueden reducir eficazmente las grietas causadas por el sobrecalentamiento, la quema o una temperatura final de forja demasiado baja?

Durante el proceso de forjado, para reducir eficazmente las grietas provocadas por el sobrecalentamiento, la quema o una temperatura final de forjado demasiado baja, se pueden adoptar las siguientes operaciones específicas:

Controle la velocidad y el tiempo de calentamiento:

Utilice métodos de calentamiento rápido y minimice el tiempo de calentamiento en etapas de alta temperatura para evitar defectos de descarburación y defectos de sobrecalentamiento. Esto ayuda a mejorar la plasticidad del metal, facilitando que grandes deformaciones pasen sin agrietarse.

Controle estrictamente la temperatura de forjado inicial y la temperatura de forjado final:

Para diferentes tipos de acero, como el acero estructural al carbono y el acero aleado para herramientas, la temperatura de forjado inicial debe ajustarse de acuerdo con su contenido de carbono. Especialmente para el acero inoxidable, se debe seleccionar la temperatura de forjado inicial adecuada y la temperatura de forjado final no debe ser inferior a 950 °C para evitar grietas en el forjado.

Proteja el tocho antes de calentarlo:

Cuando las condiciones lo permitan, aplique una capa protectora (como polvo de vidrio) al tocho antes de calentarlo para reducir la descarburación y evitar el sobrecalentamiento y la quema.

Asegúrese de que haya una deformación suficiente y técnicas operativas correctas:

Durante el proceso de forja, se debe controlar estrictamente la temperatura final de forja del último fuego y se debe asegurar una deformación suficiente para evitar grietas. Al mismo tiempo, se debe prestar atención a buenas técnicas operativas del proceso de forjado para evitar grietas causadas por una operación incorrecta.

¿Qué mejoras y optimizaciones se pueden realizar en el método de limpieza con llama para grietas transversales en la superficie de piezas forjadas de gran tamaño?

Para el método de limpieza con llama de grietas transversales en la superficie de piezas forjadas grandes, se pueden realizar mejoras y optimizaciones en las siguientes áreas:

Adopte tecnología avanzada de limpieza con llama: según el análisis de la máquina limpiadora con llama SMS-20, la tecnología de limpieza con llama puede eliminar eficazmente los defectos de la superficie. Al optimizar la profundidad de la limpieza, se puede mejorar la eficiencia y la calidad de la limpieza. Por lo tanto, la introducción de equipos y tecnologías de limpieza con llama más eficientes y avanzados, como los sistemas automáticos de limpieza con llama, puede mejorar significativamente los resultados de la limpieza.

Optimice el proceso de forjado: debido a que el material F92 es propenso a sufrir defectos superficiales durante el proceso de forjado, especialmente cuando el contenido de aleaciones Cr y W es alto, la eficiencia tradicional de "barrido" de la llama es muy baja. Por lo tanto, optimizar el proceso de forjado, como ajustar los parámetros de forjado y mejorar el diseño del molde, puede, hasta cierto punto, reducir o prevenir la aparición de grietas en la superficie transversal.

Combine con otras tecnologías de limpieza: aunque la limpieza con llama es un método eficaz de tratamiento de superficies, también se puede considerar su uso en combinación con otras tecnologías de limpieza para obtener mejores resultados de limpieza. Por ejemplo, los procesos de decapado o limpieza con chorro de arena pueden mejorar aún más la calidad de la superficie. Este método de combinación de múltiples tecnologías puede tener mejores efectos de limpieza para ciertos defectos superficiales específicos.

Aplicación de tecnología de control inteligente: con el desarrollo de tecnología de control inteligente, la aplicación de estas tecnologías al proceso de limpieza con llama puede lograr un control y operación más precisos, mejorando así la precisión y eficiencia de la limpieza. Esto incluye monitoreo en tiempo real del proceso de limpieza y ajuste automático de los parámetros de limpieza.