Una herramienta de fresado es una herramienta de corte de metal que se utiliza para eliminar material de la superficie de una pieza de trabajo. Estas herramientas vienen en diferentes formas y tamaños. Sus diferencias surgen de su uso para diferentes propósitos para lograr diferentes tipos de proyectos. Por lo tanto, el uso de herramientas de fresado requiere precisión y una selección cuidadosa de los tipos correctos para lograr los mejores resultados posibles.

En este artículo, presentaremos los diferentes tipos de herramientas de fresado, le informaremos los materiales utilizados para estas herramientas de fresado y le brindaremos instrucciones sobre cómo elegir la herramienta de fresado adecuada para sus operaciones de fresado.

¿Cómo se utiliza la fresa en las fresadoras?

Las fresadoras son herramientas giratorias comúnmente utilizadas en la tecnología de fabricación sustractiva, esenciales para el proceso de fabricación de metales y plásticos. Además, al fresar es recomendable cambiar de herramienta para obtener el diseño deseado.

Las fresadoras realizan el proceso de corte quitando material de una pieza girando el cortador y moviéndolo hacia la pieza. Inserte la pieza de trabajo en un cortador giratorio multipunto en una fresadora de rotación rápida para cortar rápidamente metal o plástico. La fresadora puede contener uno o más cortadores al mismo tiempo para acelerar el proceso de corte y crear rápidamente las formas deseadas.

Tipos de herramientas de fresado

Existen diferentes tipos y categorías de herramientas de fresado, cada una con diferentes propósitos y capacidades de corte. Estos son los tipos comunes de herramientas de fresado.

Categorías#1: Fresas de extremo

Las fresas finales son herramientas de fresado que cortan en todas direcciones. Por lo tanto, se diferencian significativamente de las herramientas de perforación que cortan sólo axialmente. Los fabricantes utilizan fresas para cortar acero para herramientas y otros procesos de fresado, incluidos hundimiento, escariado, ranurado, taladrado, planeado, perfilado, etc. Existen tipos comunes de fresas de extremo.

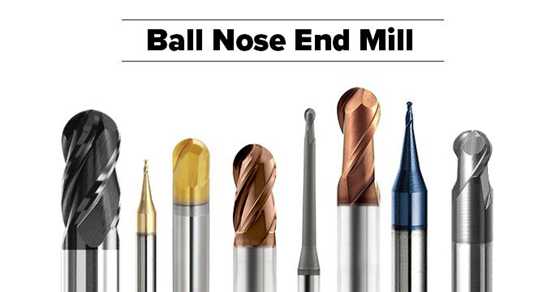

1.1 Fresa de bolas

Estas fresas tienen una punta de bola. Gracias a su superficie de corte redonda, son ideales para fresar superficies de contorno.

1.2 Cortador cuadrado

Estas fresas se utilizan para fresado completo y tienen un perfil de 90 grados. También se conocen como fresas de mango plano y son ideales para trabajos de fresado como hundimiento, perfilado y ranurado.

1.3 Cortador de radio

Estas fresas tienen esquinas redondeadas. Estas esquinas son ideales para cortar un radio determinado de manera más uniforme, evitando el desgaste de la herramienta y extendiendo su vida útil.

1.4 Socavado en fresas de extremo

También llamada enrutador de paleta, esta versátil herramienta de fresado CNC ofrece la máxima versatilidad. Su forma lo convierte en la opción ideal para trabajar en huecos.

Cortador de redondeo 1.5

Esta herramienta de fresado tiene extremos reforzados. Su finalidad principal es fresar cantos redondeados.

1.6 Cortador de radio de esquina

Esta herramienta, conocida como molino de cerdo, tiene múltiples ranuras y deja una superficie rugosa. Su capacidad para eliminar rápidamente grandes cantidades de material lo distingue.

Categorías #2: Herramienta de fresado frontal

Esta herramienta se utiliza para planear. ¿Qué es el planeado? Consiste en retirar partes de una pieza de trabajo. Se utiliza una herramienta de planeado para obtener un excelente acabado superficial. Hay bordes cortantes en los lados de esta herramienta que cortan en dirección horizontal, a diferencia de las fresas que cortan verticalmente. Además, se utiliza principalmente una herramienta de planeado para cortar el exterior de la pieza en bruto.

Categorías#3: Cortadores con ranura en T

Las fresas con ranura en T tienen dientes perpendiculares al diámetro exterior. Estos cortadores, también conocidos como cortadores Woodruff, son los más adecuados para cortar ranuras en forma de T en piezas y piezas de trabajo. Este tipo de fresa es ideal para fresar ranuras utilizadas en cabezas de tornillos y soportes en paneles de pared.

Categorías #4: Herramienta de corte de sierra para corte de metales

Estas sierras se utilizan en diversas industrias debido a su geometría y rigidez únicas. Sin embargo, industrias como la automoción, la ingeniería de precisión y la construcción generalmente los utilizan para cortar metales no ferrosos y materiales de acero. A continuación se muestran los diferentes tipos de sierras para cortar metales.

4.1 Cortadores de metal simples

Son herramientas de corte CNC con solo filos de corte periféricos y una concavidad lateral para evitar que se tire del corte.

4.2 Fresa de ranuras con dientes laterales

Este tipo de sierra circular tiene dientes laterales y circunferenciales. Esta característica le permite mantener un ancho de corte constante al eliminar virutas.

4.3 Cortador cóncavo

Esta es una sierra ranurada que se utiliza para crear un radio convexo verdadero. Este cortador da a las piezas una forma semicircular uniforme y suave.

4.4 Fresa cilíndrica

Es ideal para aplicaciones donde se requiere una gran eliminación de material. Esta sierra ranurada tiene dientes sólo en la superficie periférica.

4.5 Cortador de rollos

Este tipo de cortador, también llamado cortador de placa o de superficie, tiene dientes espirales o rectos. Además, en el fresado cilíndrico o circunferencial, sus dientes cortan superficies planas paralelas al eje de fresado. Las fresas planas son ideales para proyectos pequeños que requieren trabajos de fresado ligeros.

Categorías#5: Navajas plegables

Estas superficies planas de herramientas de fresado utilizan una o más herramientas rotativas de corte único. Al igual que con las herramientas de torneado, los fabricantes montan una herramienta de fresado por impacto en un soporte especial. También es importante tener en cuenta que las cortadoras de impacto no son ideales para operaciones de corte de alta resistencia. A continuación se muestran los diferentes tipos de cortadores de impacto.

5.1 Cortadores superiores

Tiene puntas en forma de agujas de largo alcance que son ideales para cortar corales densamente poblados. Los cortes conseguidos con esto son siempre limpios y precisos.

5.2 Herramienta de tallado rotativa

El objetivo principal de esta herramienta es tallar materiales duros. Se utiliza para tallar madera y grabar vidrio soplado.

5.3 Herramienta de corte rotativa

Estas herramientas de fresado cortan la tela de un material sin distorsionar la línea de corte estampada. Algunos profesionales utilizan esta herramienta para cortar hasta ocho capas de material en una sola operación de fresado.

Categorías#6: Cortadores de formas

Se trata de una fresa que se utiliza para dar forma a contornos irregulares, tanto 2D como 3D. Estos cortadores también vienen en diferentes configuraciones y formas. Es ideal para crear engranajes helicoidales y otras superficies complejas e intrincadas. Se utiliza para fresado de ranuras, biselado y fresado de radio completo. Hay tres tipos principales de cortadores de formas.

6.1 Cortador convexo

Esta es una máquina fresadora y torneadora CNC para producir semicírculos curvados hacia adentro. Los cortadores convexos facilitan la creación de formas cóncavas.

6.2 Fresa para redondear esquinas

Este cortador se utiliza individualmente o en parejas. Estas fresas para redondear esquinas, también llamadas fresas de radio, facilitan el fresado de radios.

6.3 Cortador con plaquita intercambiable

Cuando se utilizan cortadores de dientes, los dientes se sueldan en su lugar con tornillos o se fijan mecánicamente al cortador. El material del diente es generalmente carburo o acero para herramientas. Por el contrario, el acero mecanizado es más adecuado para fabricar el cuerpo de fresa.

Materiales utilizados para cortadores.

Existen diferentes métodos de corte que son ideales para diferentes condiciones. Estas diferencias en procesos y condiciones requieren el uso de diferentes materiales de corte. A continuación se muestran los materiales más habituales para fabricar herramientas de fresado.

Acero al carbono para herramientas.

Se trata de un material metálico de bajo coste y buena maquinabilidad para la fabricación de herramientas de fresado. Este material contiene entre un 0,6 y un 1,5 % de carbono y, generalmente, menos de un 0,5 % de manganeso y silicio. También puede contener metales como cromo y vanadio, según el tamaño de grano y la dureza deseada por el fabricante.

Los cortadores fabricados con acero para herramientas al carbono permanecen afilados durante mucho tiempo debido a su alta resistencia a la abrasión. Sin embargo, a temperaturas superiores a 250 °C, la dureza de este material disminuye rápidamente. Por lo tanto, es ideal para la producción de herramientas de mecanizado de baja velocidad, como brocas helicoidales, herramientas de fresado y herramientas de conformado y torneado. También es excelente para mecanizar materiales metálicos blandos como magnesio, aluminio, latón, etc.

Acero de alta velocidad (HSS)

Se trata de acero al carbono, pero contiene una pequeña cantidad de molibdeno, tungsteno, cromo y otras aleaciones metálicas, lo que lo diferencia significativamente del acero al carbono tradicional. Con la adición de estas aleaciones, el acero rápido tiene mayor tenacidad, resistencia al desgaste y templabilidad, lo que proporciona una mayor tasa de eliminación de metal.

Para prolongar la vida útil de esta herramienta, los fabricantes la afilan y utilizan refrigerante (ya que pierde su dureza a temperaturas superiores a 650°C). Este material para herramientas de fresado es ideal para producir brocas, brochas y herramientas de torneado de un solo filo.

Herramienta de carburo y cermet.

Esta herramienta de fresado para pulvimetalurgia es extremadamente dura y puede soportar operaciones de corte a velocidades muy altas. Este material compuesto de tungsteno, carburo de titanio y tantalio permanece duro hasta los 1000°C. Los fabricantes utilizan varios aglutinantes para unir los componentes de esta herramienta, incluidos cobalto, níquel y molibdeno.

Cuando el material de unión es níquel y molibdeno, esta herramienta se llama cermet y se utiliza para diversas operaciones de fresado de acabado y semiacabado en diversos materiales, incluidos aleaciones y acero inoxidable. Por otro lado, las herramientas con bajo contenido de cobalto son ideales para operaciones de acabado, mientras que las herramientas con alto contenido de cobalto son mejores para cortes preliminares.

Cerámica

Este material no es reactivo y es más duro que sus homólogos de cermet. También es más resistente al calor, al desgaste que los metales duros. Esta resistencia al calor hace que las fresas cerámicas sean ideales para fresar piezas de superaleación. Los materiales duros requieren mucho calor para que la cerámica funcione correctamente.

estelita

Se trata de un material de aleación no ferroso que se produce únicamente mediante fresado o fundición. Contiene cantidades variables de cromo y cobalto. También puede contener tungsteno o molibdeno. Los filos de corte fabricados con este material mantienen su calidad incluso a temperaturas y velocidades extremadamente altas.

En los cortadores grandes, los fabricantes colocan dientes de estelita en un disco de acero; para cortadores más pequeños utilizan estelita sólida. Las cortadoras de estelita son ideales para producir piezas fundidas de motores de automóviles y otras piezas producidas en masa.

Consejos para elegir la herramienta de fresado adecuada

Para elegir el enrutador adecuado para su proyecto, hay algunas cosas que debe considerar. A continuación se ofrecen algunos consejos que pueden ayudarle:

Tamaño y diámetro del cortador

La profundidad y el ancho del fresado determinan el tamaño de las herramientas de fresado. Aumentar el ancho y la profundidad en la parte delantera del cortador significa aumentar el tamaño del cortador. Sin embargo, el rango de diámetro estándar para los cortadores indexados es Φ16~Φ630mm.

Al fresar piezas con una gran superficie, se recomienda utilizar fresas de menor diámetro. Idealmente, el 70% de los filos de corte de la fresa deberían participar en el corte durante cada proceso de fresado.

Otro factor que puede determinar el diámetro de la fresa es el diámetro del husillo de la máquina herramienta. La recomendación para seleccionar un diámetro de fresa frontal es D = 1,5d, donde d es el diámetro del husillo.

Al fresar agujeros también se debe prestar atención al tamaño de la herramienta, ya que si el diámetro de la fresa es demasiado grande o demasiado pequeño en relación al agujero, se pueden producir daños en la pieza o herramienta.

Rendimiento de fresado

A la hora de elegir la fresa correcta, se debe tener en cuenta el rendimiento de corte y el tamaño de la pieza a mecanizar. Por ejemplo, al seleccionar el diámetro de una herramienta de corte para planeado, el requisito de potencia de la herramienta debe estar dentro del rango de potencia de la herramienta de corte para fresado.

Además, para una fresa de mango de pequeño diámetro, lo principal a tener en cuenta es que la velocidad máxima de la máquina corresponda a la velocidad mínima de corte de la herramienta (60 m/min).

Selección del cuerpo de la herramienta de fresado

Al seleccionar una herramienta de fresado, la cantidad de dientes de la herramienta es una consideración importante. Una herramienta de fresado con dientes densos puede tener 8 dientes con un diámetro de 100 mm, mientras que una herramienta con dientes gruesos tiene sólo 6 dientes con el mismo diámetro. Las herramientas de fresado de metales gruesos son ideales para el mecanizado en desbaste debido a su gran superficie de ataque, que reduce la fricción entre la pieza de trabajo, el cuerpo de la fresa y la propia viruta.

Cabe señalar que con una fresa de dientes densos, el rendimiento de corte por diente es menor que con una fresa de dientes gruesos, incluso con el mismo avance.

Selección de cuchillas de fresado

Usar una hoja abrasiva es la mejor opción para herramientas de fresado fino. Este tipo de plaquita proporciona una mayor precisión dimensional al tiempo que aumenta la precisión de posicionamiento del filo durante el fresado, lo que permite una mejor rugosidad de la superficie y precisión de mecanizado. Sin embargo, es preferible utilizar una hoja prensada para moler, ya que puede reducir los costos de procesamiento.

Además, el uso de insertos de carburo sin ángulos de ataque agudos reduciría la vida útil de la herramienta, especialmente con profundidades de corte pequeñas y avances pequeños.

Concluyendo

Las herramientas de fresado son importantes para cualquier operación de fresado porque están conectadas a una fresadora para quitar o cortar materiales en diferentes formas utilizadas para diferentes operaciones. Estas herramientas de fresado están disponibles en diferentes versiones para diferentes propósitos de fresado. Se recomienda consultar a un especialista para obtener asesoramiento profesional.

¿Tiene más preguntas sobre el fresado u otros procesos? ¡Simplemente contáctenos y reciba una oferta hoy!

Preguntas frecuentes

¿Cuál es la diferencia entre fresa frontal y fresa frontal?

La principal diferencia entre una fresa frontal y una fresa frontal es que las fresas frontales utilizan tanto el extremo como los lados del cortador, mientras que el fresado frontal utiliza cortes horizontales.

¿Cómo se utilizan las fresas?

Las fresas de extremo se pueden utilizar para fresar formas y agujeros específicos en una pieza durante procesos industriales como fresado, perfilado, contorneado, escariado, escariado, avellanado y taladrado. Las fresas tienen dientes cortantes en los bordes de la cara y el cuerpo. Son excelentes para cortar diferentes materiales en diferentes direcciones.

¿Cuál es la diferencia entre taladros y fresas?

Existen varias diferencias entre una fresadora y una perforadora. Sin embargo, comprender su función puede ser una pista importante para distinguirlos con precisión. Un taladro es una herramienta perfecta para perforar agujeros en una pieza de trabajo, por lo que debe tener un ángulo de punta que ayude a la alineación mientras la fresa se usa para fresar el plano para que no haya ángulo de punta.

Además, la broca tiene un fondo cónico para permitir que la punta de la herramienta penetre, mientras que el fondo de una fresa es plano.