Los accesorios para tuberías dobladas se utilizan ampliamente en una variedad de productos en la industria mecánica y en la construcción de capacidad de yacimientos petrolíferos, como la fabricación de contenedores de productos químicos, la instalación de tuberías de suministro de agua y la fabricación de recipientes a presión para calderas.

Sin embargo, tanto el doblado en frío como el en caliente pueden provocar diversos defectos de diferentes grados debido a condiciones u operaciones inadecuadas del proceso. Estos defectos afectan directamente la seguridad y calidad de apariencia del producto final.

Por ejemplo, los tubos de pared refrigerados por agua y los tubos de convección de calderas se corroen con agua y vapor por un lado y se lavan y corroen con gases de combustión por el otro. Además, el rango de cambios de presión y temperatura es bastante amplio.

Si hay defectos en las conexiones de las tuberías, afectará el funcionamiento seguro de toda la unidad. Los recipientes a presión, debido a su funcionamiento a presión, tendrán una resistencia a la presión reducida si las conexiones de las tuberías están defectuosas, afectando así a su seguridad.

Por lo tanto, es particularmente importante identificar las causas de los distintos tipos de defectos y tomar las medidas preventivas correspondientes.

1. Defectos comunes en tuberías dobladas

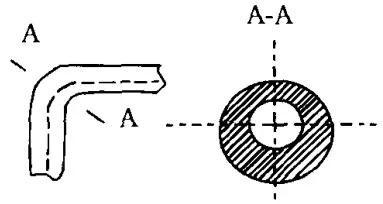

Los defectos comunes de los tubos doblados incluyen principalmente las siguientes formas: aplanamiento severo en el arco (elíptico), adelgazamiento severo de la pared exterior del arco, rotura en el lado exterior del arco y arrugas en el lado interior del arco. como se muestra en la Figura 1.

Estos defectos no necesariamente ocurren simultáneamente y las formas y ubicaciones en las que ocurren pueden variar con el radio del tubo doblado.

Sin embargo, se deben tomar las medidas correspondientes para evitar que se doblen.

Figura 1: Tipos de defectos comunes en el doblado de tuberías

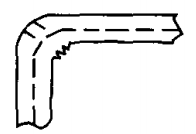

Desde el punto de vista del proceso, se sabe que cuando un tubo con diámetro externo D y espesor de pared S se somete a un par externo M, lo que hace que se doble, el lado externo de la capa neutra de la pared del tubo se vuelve más delgado debido a la tensión de tracción. , mientras que el lado interior se espesa debido a la tensión de compresión (ver Figura 2a).

Al mismo tiempo, las fuerzas combinadas deforman la sección transversal del pliegue hasta darle una forma aproximadamente elíptica (ver Figura 2b). Bajo la influencia de la tensión de compresión, la pared interna del tubo puede volverse inestable y arrugarse (ver Figura 2c).

Generalmente, para radios de curvatura ≥3D, se pueden lograr tubos doblados satisfactorios. Sin embargo, cuando el radio de curvatura <2D, especialmente cuando R/D o S/D disminuye (es decir, el radio de curvatura R es pequeño, el diámetro de la tubería es mayor y la pared es más delgada), es probable que los defectos mencionados ocurrir.

Además, durante el proceso de operación, la instalación inadecuada del molde y otros factores también pueden provocar varios tipos de defectos en los tubos doblados.

Figura 2: Tensión y deformación en la flexión pura de un tubo

2. Causas

A continuación, realizamos un análisis detallado de las causas de los defectos que se producen durante el curvado de tubos de pequeño radio:

2.1 Aplanamiento severo del arco

Durante el doblado de la tubería, las fuerzas combinadas F1 y F2 hacen que el área de la sección transversal en el arco tienda a tener una forma elíptica.

Para un tubo con la misma especificación, cuanto menor sea el radio de curvatura, mayores serán estas fuerzas y más evidente será el aplanamiento. Si el tubo se dobla sin mandril, el aplanamiento será más severo.

Si se utiliza un mandril pero su diámetro es demasiado pequeño o está muy desgastado, provocando un gran espacio entre el mandril y la pared interior del tubo, el lado exterior del arco también puede aplanarse fácilmente.

Incluso si el espacio libre entre el mandril y la pared de la tubería es razonable, si el mandril se instala demasiado pronto, la pared de la tubería no estará bien soportada y el lado exterior del arco también será plano.

Además, si no se presta atención durante la instalación del molde y las caras del molde de flexión y del molde de compresión (rueda) están desalineadas, el tubo en el arco también quedará plano.

2.2 Rectificado excesivo en el lado exterior del arco

Cuando el radio de curvatura es pequeño, si la dobladora de tubos no tiene un dispositivo de refuerzo en el lado exterior y un dispositivo de empuje en el extremo trasero, la resistencia del molde de compresión aumentará la tensión de tracción en el lado exterior del arco, provocando que la capa neutra se deforme. cambiar hacia adentro.

Esto da como resultado un adelgazamiento del exterior del tubo doblado, y cuanto mayor es la fuerza de compresión, mayor es la resistencia y mayor el adelgazamiento. Esto es especialmente cierto cuando el radio de curvatura relativo R/D y el espesor de pared relativo S/D son menores, lo que hace que el adelgazamiento sea más evidente.

Además de factores como el material de la tubería y el radio de curvatura, factores como la instalación de un mandril demasiado grande y una mala lubricación también aumentarán el adelgazamiento del exterior de la pared de la tubería.

2.3 Grietas en el Lado Externo del Arco

Las grietas o roturas en el lado exterior del arco durante el doblado del tubo pueden deberse a varios factores.

Estos incluyen un tratamiento térmico inadecuado del material del tubo, tamaño de grano excesivo, presión excesiva del troquel de compresión (rueda) que causa una alta resistencia a la flexión, un espacio demasiado pequeño entre el mandril y la pared interna del tubo que causa una alta fricción, mala lubricación, exceso Fuerza de flexión que provoca vibración de la máquina y otros.

2.4 Arrugas en el lado interior del arco

Hay tres situaciones comunes en las que se producen arrugas en el lado interno del arco: arrugas en el punto tangente frontal, en el punto tangente posterior o en todo el lado interno del arco.

Las arrugas en el punto tangente frontal generalmente se deben a una preinstalación del mandril de tamaño insuficiente, donde la pared del tubo en el punto tangente frontal no está bien soportada durante el doblado.

Las arrugas en el punto tangente posterior normalmente se producen porque no se instaló ningún molde antiarrugas o el molde antiarrugas y el molde para doblar no estaban correctamente alineados en el punto tangente.

Generalmente se produce un arrugado completo si el diámetro del mandril es demasiado pequeño, lo que crea un gran espacio entre el mandril y la pared del tubo, lo que facilita el arrugado.

También puede deberse a una presión insuficiente de la rueda de compresión, lo que impide la alineación adecuada del tubo con el troquel de doblado y el molde antiarrugas durante el doblado, lo que provoca inestabilidad y arrugas bajo tensión de compresión.

3. Políticas para prevenir defectos por doblado de tuberías

Para prevenir o mitigar defectos de doblado de tuberías y producir tuberías que cumplan con los requisitos, se deben adoptar contramedidas apropiadas durante el proceso de doblado.

Dentro del rango permitido de la estructura de diseño del producto, se debe utilizar un radio de curvatura mayor tanto como sea posible. Para los defectos comunes mencionados anteriormente, se deben tomar medidas específicas.

3.1 Para tuberías con aplanamiento severo en el lado exterior del arco, cuando se realiza el doblado sin mandril, el molde de compresión (rueda) se puede diseñar con una estructura de ranura antideformación para reducir el grado de aplanamiento durante el doblado.

Para doblar el mandril, se debe comprobar periódicamente el desgaste del mandril para garantizar que el espacio libre unilateral entre el mandril y la pared interior del tubo no sea superior a 0,5 mm. Además, el tamaño previo a la instalación del mandril debe ser el adecuado.

3.2 El adelgazamiento en el lado exterior del arco durante el doblado de tubos de radio pequeño es una característica del proceso de doblado y es inevitable.

Sin embargo, se deben tomar medidas para superar el aclareo excesivo. Un método eficaz común es utilizar una dobladora con un refuerzo lateral y un empujador trasero.

Durante la operación, el refuerzo o empujador impulsa el tubo hacia adelante, compensando cierta resistencia durante la flexión, mejorando la distribución de tensiones en la sección transversal del tubo y moviendo la capa neutra hacia afuera, reduciendo así el adelgazamiento en el lado exterior del arco.

La velocidad del servomotor y del empujador se determina de acuerdo con las condiciones de flexión reales para que corresponda a la velocidad de flexión.

3.3 Para situaciones en las que el tubo se agrieta en la curva exterior del arco, es esencial asegurarse primero de que el material del tubo esté en buenas condiciones de tratamiento térmico.

Después de excluir los factores relacionados con el material de la tubería, verifique si la presión del molde de sujeción es demasiado alta y ajústela para que sea correcta.

Compruebe si el diámetro de la varilla central es demasiado grande y, de ser así, tritúrelo, asegurándose de que la varilla central y la pared interior del tubo tengan una buena lubricación para reducir la resistencia a la flexión y la fricción. Al mismo tiempo, tome las medidas adecuadas para evitar vibraciones de la máquina herramienta, etc.

3.4 Para arrugas en la cara interna del arco, se deben tomar medidas según la ubicación de las arrugas.

Si se forman arrugas en el punto de corte frontal, ajuste la posición de la varilla central hacia adelante, haciendo que el avance de la varilla central sea apropiado para obtener un soporte razonable para el tubo durante el doblado.

Si se forman arrugas en el punto de corte posterior, instale un bloque antiarrugas, asegúrese de que esté en la posición de instalación correcta y ajuste la presión del troquel de sujeción (rueda) para que sea adecuada.

Si hay arrugas a lo largo de todo el lado interior del arco, además de ajustar el troquel de sujeción (rueda) para que la presión sea adecuada, verifique también el diámetro de la varilla central; si es demasiado pequeña o muy desgastada, reemplace la varilla central. vara.

4. Conclusión

En el proceso de curvado de tubos pueden ocurrir diferentes tipos y grados de defectos debido a técnicas y operaciones inadecuadas.

Por lo tanto, se deben analizar específicamente las causas de los distintos tipos de defectos y se deben tomar las medidas correspondientes según las diferentes situaciones.

Esto puede reducir o incluso eliminar la aparición de defectos, produciendo así tubos mejor doblados.