En ASME B16.21 falta orientación sobre el espesor de la junta para arandelas planas no metálicas. Seleccionar el espesor de junta adecuado para una aplicación específica es un problema recurrente y difícil de responder de manera sucinta.

Por lo tanto, animamos a los usuarios, cuando tengan dudas sobre la selección del espesor, a consultar a los ingenieros de aplicaciones.

El artículo de hoy tiene como objetivo dilucidar por qué este problema es complejo y, al mismo tiempo, impartir conocimientos de aplicaciones relevantes para preparar a los usuarios para escenarios potenciales.

Como ingenieros de aplicaciones de juntas, generalmente recomendamos el uso de juntas más delgadas siempre que sea posible.

Sin embargo, en determinadas situaciones se recomienda una junta más gruesa.

Aclararemos esto: se requiere una junta de 3,2 mm de espesor y es completamente aceptable para algunas condiciones de funcionamiento comunes, incluidas las siguientes:

- Las bridas delgadas quedarán desiguales después de apretar los tornillos, como las bridas de placa de acero o hierro en ángulo de 6,4 mm de espesor.

- Bridas de gran diámetro, como las que cumplen con la norma AWWA (American Water Works Association), y recipientes a presión de 3 metros de diámetro.

- Bridas de baja presión, de cara completa y de gran diámetro con fuerza de perno limitada.

- Bridas más antiguas que pueden tener algún grado de corrosión, deformación o daño.

Una de las razones por las que se utilizan juntas gruesas para bridas de gran diámetro y baja presión es que estas bridas no tienen suficientes pernos, principalmente porque la presión interna es baja, por lo que no se requieren muchos pernos en el diseño.

Los pernos limitados significan una compresión limitada de la junta; Las bridas delgadas implican que la brida se deformará después de apretar los pernos, comprimiendo los espacios entre los pernos a un nivel mínimo o nada. Las juntas delgadas no tienen suficiente compresión para compensar estas bridas desiguales.

Esto parece contradecir nuestro pensamiento habitual. Si observa nuestra tensión de instalación recomendada, necesitaremos una mayor tensión (carga) con un aumento en el espesor de la junta.

Sin embargo, en lugares donde la carga es muy baja, como en las bridas de hierro en ángulo, a menudo no hay suficiente espesor de brida para proporcionar la planitud y el sellado necesarios para las juntas delgadas.

En la mayoría de los casos, estas bridas tienen una presión interna baja, por lo que no existe un alto riesgo de explosión para juntas más gruesas.

Por ejemplo, consideremos una caja de 66 bridas: el espesor de la brida es de aproximadamente 6,4 mm, con 20 tornillos de 5/8. Para una brida tan grande, la cantidad y el tamaño de los tornillos son insuficientes.

El cliente preguntó acerca de una junta autoexpandible de aceite y agua de 1,6 mm para aceite sin presión, pero una mejor opción sería una junta de 3,2 mm de espesor por dos razones:

- Una separación tan grande entre pernos da como resultado cargas de compresión muy pequeñas entre dos pernos. Las juntas delgadas no se adaptan bien a las bridas deformadas.

- Sin presión interna, utilizar una junta más gruesa no tiene desventajas ni inconvenientes ya que la junta no estallará.

Sin embargo, para las bridas diseñadas para presiones más altas, la situación difiere mucho. Estas bridas son mucho más gruesas, lo que normalmente les permite mantener la planitud, logrando una planitud de 0,1 mm cuando se aprietan los tornillos.

En estos casos, el enfoque más delgado es más apropiado.

Existen numerosas ventajas al utilizar juntas delgadas:

(1) Mayor resistencia a la explosión debido al área más pequeña expuesta a la presión interna.

(2) Tasa de fuga reducida, también debido al área más pequeña en contacto con la presión interna.

(3) Mejor retención del torque en los sujetadores debido a las menores propiedades de relajación de la fluencia de las uniones más delgadas.

(4) Menor costo debido al menor uso de material.

Aunque cuanto más fina sea la junta mejor “en la medida de lo posible”, este principio es el más difícil de definir; No siempre es posible utilizar juntas delgadas.

Las juntas más gruesas son más adecuadas para bridas muy dañadas o deformadas. La capacidad de una junta para llenar bridas irregulares se basa en la cantidad de compresión bajo una carga determinada. Esta relación de compresión se expresa como porcentaje del espesor original de la junta.

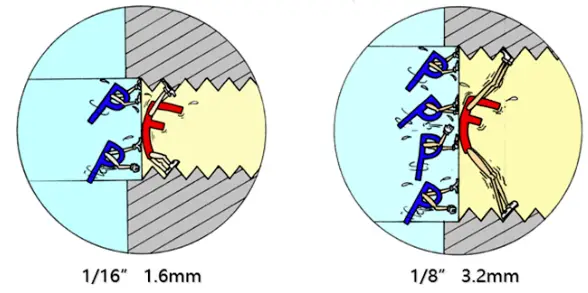

Las juntas más gruesas, con un espesor original mayor, también tienen una mayor cantidad real de compresión. Para una junta de 1,6 mm, una relación de compresión del 10 % significa una cantidad de compresión de 0,16 mm, mientras que una junta de 3,2 mm comprimida al 10 % tiene una cantidad de compresión de 0,32 mm.

Esta compresión adicional de la junta significa que las juntas gruesas pueden rellenar rayones o agujeros profundos mejor que las juntas delgadas.

Sin embargo, las ventajas de utilizar una junta gruesa pueden resultar engañosas. De todos modos, cuando se utilizan juntas más gruesas para sellar más bridas defectuosas, pueden causar más problemas en el futuro.

Las juntas más gruesas dan como resultado una mayor relajación de la fluencia, lo que significa que durante la vida útil de la conexión de brida, es posible que los usuarios necesiten volver a apretar los pernos para mantener una compresión suficiente de la junta.

Las juntas más gruesas también pueden provocar una mayor fuerza de estallido, agravada por un mayor área en contacto con la presión interna, lo que genera una fuerza total mayor al intentar empujar la junta lejos de la brida (fuerza de ruptura).

(La unidad para la presión interna es MPa, y una junta más gruesa parece “más alta” en la dirección que enfrenta la presión interna, lo que significa un área de superficie mayor. La fuerza mayor resulta de la presión interna MPa multiplicada por el área mayor).

Por último, como todos los materiales de las juntas son algo permeables, los medios pueden penetrar el cuerpo de la junta. Las juntas más gruesas crean canales de permeación más grandes, lo que resulta en una mayor tasa de fuga.

Tenga en cuenta que también puede ocurrir lo contrario. Si una junta es demasiado delgada para compensar los defectos de la brida, el medio se filtrará en lugar de a través del cuerpo de la junta, y la tasa de fuga puede ser mayor que con una junta gruesa.

Las bridas que requieren juntas más gruesas pueden causar problemas que los fabricantes de juntas no pueden controlar.

La mejor solución es utilizar o diseñar bridas que puedan proporcionar una mayor carga de compresión, mantener un buen estado de la superficie de la brida y utilizar juntas con un espesor de 1,6 mm o incluso 0,8 mm.

Al diseñar para utilizar juntas de láminas sin asbesto, los usuarios deben considerar el uso de valores "M&Y" de mayor espesor de 3,2 mm en sus cálculos de diseño, pero instalar una junta de 1,6 mm de espesor. Estas recomendaciones eliminarán algunas de las causas más comunes de fallas en las conexiones de bridas.

En casos especiales se requieren arandelas con espesores muy específicos. Existen numerosas conexiones de arandelas que requieren un espesor de arandela específico. Para este tipo de conexiones es fundamental recordar que se debe tener en cuenta el espesor final comprimido de la arandela. Esto puede incluir los siguientes escenarios:

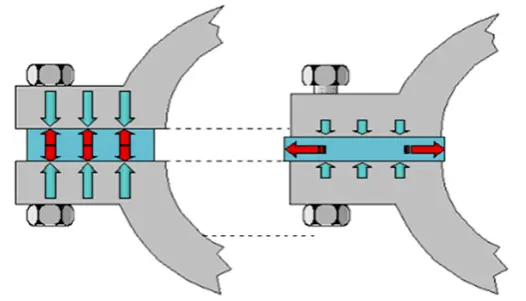

Bombas divididas: el espesor final es crítico ya que afecta el espacio libre entre ambos lados de la bomba. Estas bombas suelen utilizar arandelas de compresión sin amianto de 0,4 mm.

A veces los clientes requieren láminas de metal con una tolerancia de espesor pequeña y una variación de espesor mínima. Es importante recordar que las arandelas de alta compresión generalmente no son aplicables aquí, ya que el espesor final es diferente.

Sistemas de tuberías de larga distancia diseñados para espesores de arandela específicos. Por ejemplo, una arandela en espiral estándar, cuando se comprime, mide aproximadamente 3,2 mm de espesor. Puede haber un problema de espacio en tuberías de larga distancia si se utilizan arandelas más delgadas y hay numerosas bridas en una sola tubería, lo que crea un espacio grande en la última brida.

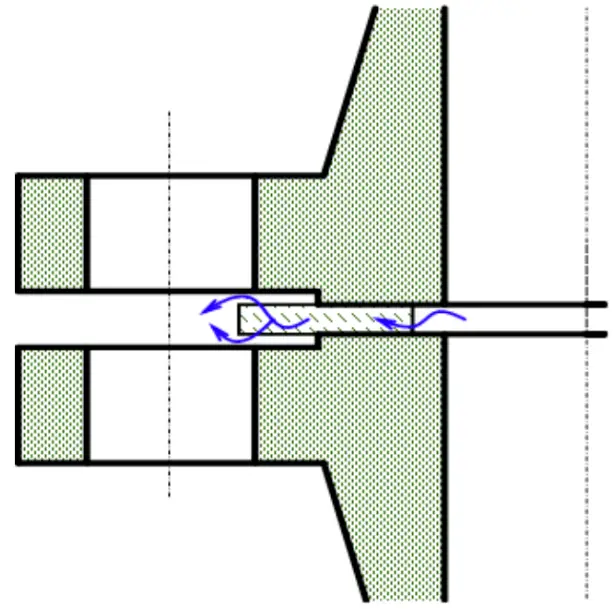

Arandelas utilizadas en ranuras: cuando se utilizan superficies machihembradas o bridas planas cóncavas, la arandela debe llenar todo el espacio antes de que el metal de la brida entre en contacto con otro metal. Se debe calcular el espesor comprimido de la arandela cargada y debe exceder el espacio creado después del contacto de la brida.

Por ejemplo, si la ranura tiene 3,2 mm de profundidad, la lengüeta tiene 0,6 mm de alto, el espesor comprimido de la arandela debe exceder los 2,6 mm; de lo contrario, las bridas entrarán en contacto antes de que la arandela esté completamente comprimida.

El tipo de material de la arandela y la carga de compresión permitida también pueden afectar el espesor de la arandela que sella una conexión de brida específica. Según la prueba estándar ASTM F36, las arandelas con una relación de compresión más alta no requieren el mismo espesor que aquellas con una relación de compresión más baja, ya que una arandela que se comprime más fácilmente no necesita ser tan gruesa para adaptarse a los defectos de las bridas.

Siempre nos piden sellar bridas defectuosas. Por lo general, esto se puede lograr considerando cuidadosamente todas las variables de las condiciones de aplicación al elegir el tipo y espesor del material de la arandela.

Sin embargo, a veces los defectos de la brida o del perno no son completamente compensados por la arandela. Asimismo, también es fundamental la correcta instalación del sistema de conexión bridada.