Con una producción compleja, integrada y a gran escala de piezas forjadas de gran tamaño, se desarrollan gradualmente hacia un alto rendimiento y calidad. El reactor de hidrogenación a gran escala también hace que las condiciones de muestreo para tomar muestras de las propiedades mecánicas del componente principal, la placa tubular, sean más estrictas y aumentan las dificultades de fabricación. Para producir piezas forjadas que cumplan con los requisitos técnicos, es necesario mejorar aún más el nivel tecnológico, optimizar el diseño y la investigación de la composición de la aleación del material y el proceso de tratamiento térmico para explorar plenamente el potencial de los materiales, mejorar la resistencia y tenacidad de los materiales y optimizar su adaptación. a las exigencias de la producción real.

1. Introducción

Debido a la creciente demanda de productos de refinación de petróleo, el reactor de hidrogenación de refinación de petróleo debe actualizarse en los últimos años y las necesidades de productos de los usuarios están aumentando cada vez más. Actualmente, los requisitos de composición química y propiedades mecánicas de las piezas forjadas para placas de tubos superiores e inferiores (tamaño final: R4261 mm × 370 mm) de acero SA-508Gr.3CL.1 para un reactor de EO para un proyecto encargado por nuestra empresa se encuentran en la Tabla 1 y Tabla 2 listada.

Actualmente, nuestra empresa produce láminas tubulares con tamaños de hasta 8800 mm × 4450 mm × 450 mm. El mayor problema técnico son las condiciones de muestreo muy estrictas. Además, debido a su tamaño, la placa tubular es grande y pesa 120.490 t en desbaste. La velocidad de enfriamiento del almacenamiento de calor y el tratamiento de templado de las piezas forjadas no es tan alta como la de las piezas forjadas pequeñas, por lo que las propiedades mecánicas se ven directamente afectadas después del templado. Por lo tanto, es necesario optimizar el diseño y la investigación de la composición de la aleación y el proceso de tratamiento térmico de este producto material para garantizar que cumpla con los requisitos técnicos.

Tabla 1: Composición química del acero SA-508Gr.3CL.1 (fracción de masa) (%)

| elemento | W. | Minnesota | No | Mes | Sí ① | s | PAG | cr | Culo | v | Alabama | No. | Acerca de | B | Tú |

| Análisis de fusión | ≤ 0,25 | 1,20 – 1,50 | 0,40 – 1,00 | 0,45 – 0,60 | 0,15 – 0,40 | ≤ 0,010 | ≤ 0,015 | ≤ 0,25 | ≤ 0,15 | ≤ 0,05 | ≤ 0,025 | ≤ 0,01 | ≤ 0,015 | ≤ 0,003 | ≤ 0,015 |

| Análisis del producto terminado. | ≤ 0,25 | 1,12 – 1,58 | 0,37 – 1,03 | 0,45 – 0,60 | 0,15 – 0,40 | ≤ 0,015 | ≤ 0,018 | ≤ 0,25 | ≤ 0,15 | ≤ 0,05 | ≤ 0,025 | ≤ 0,01 | ≤ 0,015 | – | ≤ 0,015 |

① Cuando se utiliza desoxidación de carbono al vacío, Wsi ≤ 0,10%.

Tabla 2: Requisitos para las propiedades mecánicas del acero SA-508Gr.3CL.1

| RM / MPa | R el /MPa | A(%) | Z(%) | (316℃)R p0.2 /MPa | ( -10 ℃ ) KV /J |

| 550-725 | ≥345 | ≥19 | ≥38 | ≥2 91 | El valor medio de tres muestras es ≥ 41 y una muestra puede ser ≥ 34 |

2. Proceso de búsqueda y solicitud

2.1 Control de Microaleaciones

Como se muestra en la Tabla 1, SA-508Gr.3CL.1 es un acero con bajo contenido de carbono y baja aleación. En el acero al carbono, elementos como Cr, Mo y Ni generalmente se tratan como oligoelementos dañinos y su composición suele estar muy poco controlada en la fabricación de acero, pero cuando se agrega una cierta cantidad de Cr, Mo y Ni, se pueden usar como microaleaciones. Elementos en acero. En la práctica de producción, el autor se centra principalmente en controlar los cinco elementos C, Mn, Cr, Mo y Ni. Según el principio de aleación de metales, se analizan los principales elementos de aleación en la composición del control interno para determinar el papel principal de cada elemento en el material y su influencia en las propiedades mecánicas de las forjas (1). A través del análisis, ahora se aplican ciertos controles internos a los rangos de composición de cada elemento especificado en los estándares de materiales para determinar un valor de rango apropiado para cada elemento, como se muestra en la Tabla 3.

Tabla 3: Composición química del acero de control interno SA-508Gr.3CL.1 (fracción de masa) (%)

| W. | Sí | Minnesota | PAG | s | cr | Mes | No |

| 0,15 – 0,25 | 0,15 – 0,25 | 13:30 – 1,50 | – | – | 0,10 – 0,25 | 0,45 – 0,55 | 0,60 – 0,80 |

2.2 Diseño del proceso de tratamiento térmico.

Debido al tamaño y tonelaje del proyecto, las placas tubulares son de gran tamaño. Para garantizar que el rendimiento de la inspección UT después del proceso sea bueno, se llevan a cabo tratamientos térmicos, mecanizado de desbaste y mecanizado con lima central cóncava. El tratamiento térmico después de la forja se produce en dos etapas: normalización y revenido. Esto mejora el sobrecalentamiento y la organización gruesa causados por la forja, reduce la falta de homogeneidad de la composición química y la organización dentro de la forja, refina el grano y mejora el rendimiento de la inspección UT de la forja.

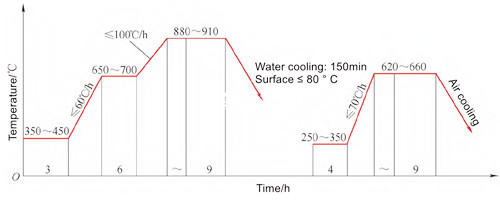

Como se puede observar en la Tabla 2, los valores de aceptación para la resistencia a la tracción de las láminas tubulares SA-508Gr.3CL.1 y la energía de impacto absorbida a -10 °C son relativamente estrictos, por lo que los parámetros más adecuados para el proceso de templado Las propiedades (ver Figura 1) están relacionadas deben desarrollarse con los componentes de control interno para garantizar que las propiedades de resistencia e impacto cumplan simultáneamente con los requisitos técnicos. Además, es necesario asegurar que los valores de resistencia e impacto tengan un margen adecuado para compensar el riesgo de dispersión parcial en los datos de rendimiento provocado por la composición de grandes forjados y la heterogeneidad de los tejidos. El diseño tiene un diámetro muy grande, aunque el horno de tratamiento térmico existente y el tanque de agua de enfriamiento pueden cumplir con los requisitos de producción, pero la producción de placas forjadas tan grandes es la primera vez que el horno, la inmersión en agua, el proceso de elevación y la uniformidad de temple y enfriamiento, etc. Estos son aspectos importantes del proceso de producción en los que debemos centrarnos. Para garantizar que las piezas forjadas se califiquen de inmediato, se desarrollan medidas específicas para garantizar que se cumplan los requisitos del proceso en las condiciones de producción reales. Combinadas con la situación real de nuestra empresa, se formulan las siguientes medidas de garantía.

Figura.1 Proceso de enfriamiento

- 1) Procesamiento en bruto de piezas forjadas después de realizar el proceso de tratamiento térmico posterior a la forja para reducir la cantidad residual.

- 2)Antes del mecanizado de desbaste, el enfriamiento se lleva a cabo con agua circulante en el tanque de agua. Antes del enfriamiento, se activa la circulación de agua durante los primeros 10 minutos. Se abre el agitador especial y los parámetros de caudal se ajustan a 4500 m³. 3 /h, el valor objetivo de temperatura del agua ≤ 18 ℃.

- 3) Al levantar y transportar verticalmente las piezas forjadas desde el horno al baño de agua, el tiempo debe ser de 10 minutos.

- 4) Las piezas forjadas se mueven hacia arriba y hacia abajo durante 20 minutos después de sumergirlas en agua para mejorar el efecto de enfriamiento.

3. Resultados de la búsqueda

Esta placa tubular tiene un espesor de pared de 440 mm y ha sido endurecida tras un tratamiento térmico. Se cortaron muestras en blanco de 65 mm y 130 mm de longitud a partir de dos superficies endurecidas mediante mecanizado. Las muestras se dividieron en dirección longitudinal y dirección Z (dirección del espesor). Las propiedades mecánicas y la estructura metalúrgica de los espacios en blanco de muestra se probaron después de un tratamiento térmico simulado posterior a la soldadura (PWHT: (620 ± 5) °C × 20 h). Los resultados se muestran en la Tabla 4.

Tabla 4: Resultados de las pruebas de propiedades mecánicas y organización metalúrgica.

| numero de serie | muestra | Estiramiento a temperatura normal | Estiramiento a alta temperatura de 316 ℃ | – 10 ℃ energía de absorción de impacto/J | muestra | Metalografía | ||||||||||

| R el /MPa | RM / MPa | A ( % ) | z ( % ) | R el /MPa | RM / MPa | A ( % ) | z ( % ) | estructura | Grano/Calidad | |||||||

| 1 | Boquilla S (dirección z) | 473 | 610 | 23 | 66 | 412 | 576 | 21,5 | 58,5 | – | – | – | – | |||

| Boquilla S (longitudinal) | 467 | 605 | 27 | 72 | 410 | 575 | 26,5 | 72 | 179、171、185 | Boquilla S | 100%B | 7 | ||||

| Asa de transporte M (a lo largo) | 443 | 585 | 28 | 72 | 397 | 553 | 25 | 71,5 | 223、197、187 | Subir M | 100%B | 7 | ||||

| Elevador M (dirección z) | 447 | 590 | 26 | 59 | 391 | 552 | 26,5 | 61 | – | – | – | – | ||||

| dos | Boquilla S (dirección z) | 449 | 595 | 27 | 63 | 406 | 543 | 20,5 | 64,5 | – | – | – | – | |||

| Boquilla S (longitudinal) | 455 | 600 | 28 | 74 | 407 | 560 | 23,5 | 70,5 | 171、257、211 | 100%B | 7 | |||||

| Boquilla S | ||||||||||||||||

| Asa de transporte M (a lo largo) | 460 | 600 | 28 | 73 | 411 | 557 | 22 | 72,5 | 191、247、189 | Subir M | 100%B | 7 | ||||

| Elevador M (dirección z) | 459 | 605 | 25 | 69 | 412 | 558 | 18.5 | 60 | – | – | – | – | ||||

| valor estandar | ≥345 | 550 – 725 | ≥19 | ≥38 | ≥291 | – | – | – | Valor medio ≥ 41, valor mínimo ≥ 34 | – | – | – | ||||

En la Tabla 4, se puede ver que la lámina tubular tiene buenas propiedades de resistencia al impacto y resistencia después del tratamiento térmico. Los resultados del control interno de la composición química y los datos de rendimiento confirmaron que wNi>5,0% puede mejorar significativamente la templabilidad del acero, y el efecto del Ni con Cr y Mo para mejorar la templabilidad es significativamente mayor que el de un solo elemento (2). Además, el elemento Ni tiene un buen efecto de mejora de la plasticidad y la tenacidad y mantiene la resistencia a un alto nivel.

4. Observaciones finales

- (1) En este documento, bajo la premisa de cumplir los requisitos de las condiciones técnicas de composición química y determinar una correspondencia razonable de los contenidos de Mn, Cr, Mo y Ni mediante el control de microaleaciones, se realiza el diseño optimizado del contenido de cada elemento del SA- Acero 508Gr.3CL .1 descrito. De esta manera se puede lograr una buena templabilidad y, en última instancia, propiedades mecánicas integrales que cumplan con los requisitos técnicos.

- (2) El espesor de pared efectivo del tratamiento térmico de placas tubulares en este proyecto es grande y las condiciones de muestreo son estrictas. La investigación experimental garantiza que dichos productos obtengan datos de rendimiento más ideales, lo que ha establecido una buena base de datos para la producción futura de dichas piezas forjadas.

Fuente: Proveedor de láminas tubulares : www.epowermetals.com

( Yang Pipe Industry es un fabricante y proveedor líder de productos de acero inoxidable y aleaciones de níquel, incluidas bridas de acero inoxidable súper dúplex, bridas de acero inoxidable, accesorios para tuberías de acero inoxidable y tuberías de acero inoxidable. Los productos Yaang se utilizan ampliamente en la construcción naval, la energía nuclear y la construcción naval. , industrias petroleras y químicas, minería, tratamiento de aguas residuales, industrias de gas natural y recipientes a presión y otras industrias).

Si deseas obtener más información sobre el artículo o quieres darnos tu opinión, por favor contacta con nosotros por correo electrónico. ventas@epowermetals.com

Referencia.

- (1) Wang Fugui. Investigación y aplicación del proceso de tratamiento térmico para piezas forjadas de husillos hidroeléctricos fabricadas con ASTMA668CL.E (J). Ciencia y Tecnología, 2021, 29(15): 260.

- (2) Zhang Chao, Yu Xiuping. Investigación experimental basada en el material 20Cr2NiMo (J). Una tecnología pesada, 2020(1):46-48.