Se presentan las características de la aleación UNS N06600 reforzada con una solución sólida de níquel-cromo-hierro, las principales especificaciones de los tubos sin costura producidos por nuestra empresa en los últimos años, el rendimiento, calidad, etc. Los efectos del contenido residual de Ca y Ce sobre la conformabilidad en caliente de la aleación UNS N06600 se analizan en detalle y se demuestra mediante una variedad de prácticas que la conformabilidad en caliente es buena cuando el contenido de Ca residual se controla en el rango de 8 a 18. × 10 -6 y el contenido de Ce residual en el rango de 0,01 a 0,02%; Además, se presentan los principales puntos de control del proceso, desde la materia prima hasta el tubo sin costura laminado en frío. En el rango de 0,01 a 0,02%, la termoformabilidad es buena y tiene los principales puntos de control desde la materia prima hasta el tubo sin costura terminado. Materiales listos para laminar en frío EE. UU. N06600 Proceso de tubo sin costura.

1. Introducción

UNS N06600 es el desarrollo inicial de Inconel de aleaciones de solución sólida a base de Ni-Cr-Fe con buena resistencia a la corrosión y oxidación a altas temperaturas, excelente rendimiento de soldadura y trabajo en caliente y en frío, resistencia térmica satisfactoria a temperaturas inferiores a 700 °C y alta plasticidad. Es ampliamente utilizado en las industrias aeroespacial y petroquímica.

Composición química, constantes físicas según Tabla 1.

Tabla 1: Composición química de la aleación UNS N06600, constantes físicas

| elemento | Contenido (% en peso) | Densidad (g/ cm3 ) | 8.43 |

| W. | ≤0,15 | ||

| cr | 14.0 – 17 | punto de fusión ( ℃ ) | 1350/14520 |

| Fe | 6.0 – 10 | ||

| Sí | ≤0,5 | Capacidad térmica específica de 800 °C (J/kg). ℃ ) | 650 |

| Minnesota | ≤1,0 | ||

| s | ≤0,015 | Conductividad térmica de 1000°C (W/m). ℃ ) | 31,6 |

| PAG | ≤0,015 | ||

| Culo | ≤0,5 | ||

| Alabama | ≤0,35 | tasa de oxidación n en 1000 ℃ (g/ m2.H ) | 0.13718 |

| Tú | ≤0,5 | ||

| No | ≥72 |

En los últimos años, el uso de esta aleación en la industria química ha aumentado significativamente. Las planchas anchas y gruesas y las de menos de 0,8 mm dependen principalmente de las importaciones. Al mismo tiempo, los tubos sin costura se producen principalmente en el país y se utilizan en ambientes corrosivos de temperatura media a baja, tales como: b. Tubos intercambiadores de calor .

2. Situación de producción de nuestra empresa.

De 2002 a 2010, nuestra empresa produjo más de 2000 toneladas de tubos de aleación sin costura, cuyas principales especificaciones son Φ46×3,0 mm, Φ16×2,0 mm, Φ14×1,5 mm, de acuerdo con las normas ASME SB-163 o GB/T. 15011. -1994. Existe un pequeño número de paneles con espesores entre 1,5 y 6,0 mm.

Como se muestra en la Tabla 1, la composición de la aleación UNS N06600 es relativamente simple. La composición se controla fácilmente durante la fundición, el forjado y la fabricación de tubos, lo que crea cuellos de botella en los tubos. En la etapa inicial de desarrollo, en la fusión de varillas de electrodos en un horno de inducción sin vacío mediante refundición de electroescoria, se produjeron grietas más graves en la forja después de ajustar la cantidad de aditivos de Si-Ca y al mismo tiempo desgasificar y desulfurar una cantidad razonable. cantidad de J-Ce para eliminar elementos nocivos. La plasticidad de la forja es buena, no se agrieta y también mejora la tasa del producto terminado. Dado que el punzonado por extrusión es más simple que el punzonado con rodillo oblicuo, el proceso de extrusión se eligió en la etapa inicial de desarrollo de la producción de tubos. Un bloque de extrusión con un diámetro exterior de Φ208/diámetro interior de Φ45 se extruyó por fricción en un tubo con dimensiones de Φ108 × 9,0 mm. Las superficies internas y externas tienen rayones, cráteres y marcas de abrasión y la tasa de recuperación fue baja. Luego pasamos a la perforación con rodillos diagonales. Las superficies interior y exterior del tubo son de buena calidad. En combinación con el punzonado con rodillo diagonal, no es necesario taladrar un agujero central en el bloque. La tasa se puede aumentar en un 12% en comparación con el material de extrusión. La tasa de extrusión se puede aumentar en aproximadamente un 12 % y el ciclo de producción se ha acortado significativamente. Ahora el proceso de producción de tubos de aleación de nuestra empresa es maduro, estable y de buena calidad. Todo el proceso de producción: fusión en horno de inducción sin vacío → varilla de electrodo → refundición de electroescoria → bloque de electroescoria → forjado de palanquilla → palanquilla → laminación de palanquilla → barra de palanquilla → laminado transversal y perforación → decapado → limpieza de superficies defectuosas → laminado en frío → desengrasado → Calor tratamiento → Decapado → Limpieza de defectos superficiales → Laminación en frío (reciclado en productos terminados).

3. Investigación tecnológica y principales puntos de control

3.1 Horno de inducción sin vacío + refundición de electroescoria

Para reducir el contenido de los cinco elementos nocivos azufre, fósforo y gas y el bajo punto de fusión mediante fusión en horno de inducción sin vacío de acuerdo con UNS N06600, así como materias primas seleccionadas con contenido de gas, azufre y fósforo y bajo contenido. de elementos nocivos, lo que es más importante, se debe seleccionar un agente desgasificador y desulfurador eficaz para obtener los cinco elementos nocivos (Pb, Sn, As, Sb, Bi) con bajo punto de fusión. Para reducir el contenido de gas en el lingote, además de seleccionar materias primas con bajo contenido de gas, las materias primas también deben quemarse. Durante la fusión, el acero líquido expuesto a la atmósfera se cubre inmediatamente con escoria y la pieza fundida se protege con argón para reducir el contacto del acero líquido con la atmósfera y aumentar la desgasificación. Nuestra empresa utiliza dos métodos: desoxidación por precipitación y desoxidación por difusión. Los desoxidantes por precipitación consisten en Si-Ca, J-Al, J-Ce, Si-Ca se agrega en lotes, J-Al, J-Ce se agregan a la vez; Los desoxidantes de difusión son principalmente polvo de aluminio agregado en lotes, Si-Ca, J-Ce, además de la desoxidación, también es la desulfuración principal, la desmineralización de bajo punto de fusión y otros elementos nocivos del limpiador, Si-Ca, J-Ce deben ser en una cantidad razonable para ser agregada. La cantidad de adición de Ce debe controlarse adecuadamente.

Mi empresa de refundición de electroescoria, sistema de escoria binaria CaF 2 Al 2 O 3 , agrega la cantidad adecuada de desoxidante durante el proceso de refundición.

3.2 Influencia del contenido residual de calcio y cerio en la plasticidad del procesamiento en caliente

3.2.1 Influencia del contenido de Ca residual en la conformabilidad en caliente

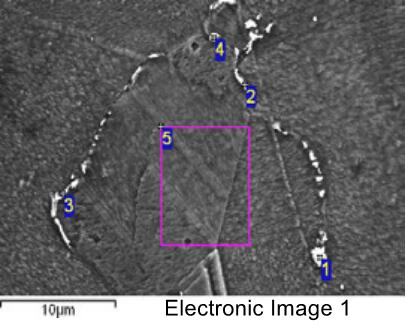

El contenido de Ca residual se refiere al contenido de Ca residual en el lingote después de la refundición de la electroescoria. Si-Ca aporta Ca, y su contenido incide directamente en la desgasificación y desulfuración para eliminar el efecto de elementos nocivos, lo que afecta directamente a la conformabilidad en caliente de la aleación. El Si-Ca sin fundir al vacío es un agente de limpieza eficaz; en combinación con azufre y oxígeno, se eliminan los compuestos de calcio formados (CaS, CaO), limpiando así los límites de grano de la aleación, reduciendo la fragilidad térmica de la aleación y mejorando la velocidad del material. Cuando el contenido de gas en el acero líquido y el contenido de azufre están por debajo de cierto nivel, el contenido de Ca alcanza el valor crítico de la reacción con un punto de fusión bajo y otros cinco elementos nocivos en condiciones termodinámicas y dinámicas. Ca puede reaccionar con los cinco elementos nocivos como As, 3CaSi. 2 + 2As = Aprox. 3 como 2 +6Si. A través de investigaciones y datos estadísticos, se encontró que el contenido de Ca residual se controla en el rango de 8 a 18 ppm, lo que aumenta la plasticidad de la forja. Cuando el contenido de Ca residual se controla en el intervalo de 8 a 18 ppm, la plasticidad de forjado es buena; el contenido residual de Ca es muy bajo, la desoxidación y la desulfuración son insuficientes, el azufre forma fácilmente un eutéctico de bajo punto de fusión con la matriz de Ni 2 S 3 , reduce la plasticidad durante el conformado en caliente; el contenido de Ca residual es muy alto, en el proceso de solidificación del acero se forma una fina película de la fase Ni-Ca con un punto de fusión bajo, que se vuelve térmicamente quebradiza, la plasticidad durante el trabajo en caliente se reduce y es fácil que se produzcan grietas. Analice el contenido de Ca a microescala con una microsonda electrónica, consulte la Figura 1 y la Tabla 2. En la Figura 1 y la Tabla 3, se puede ver que el Ca se distribuye principalmente de forma intergranular para facilitar la eliminación de S y otros elementos nocivos para llegar a las células intergranulares. y desempeñan un papel en la limpieza de las células intergranulares.

Figura 1. Fotografía de escaneo intergranular.

Tabla 2: Composición química intergranular

| Figura 4 | norte | Acerca de | Tú | cr | Fe | No | En total |

| 1 | 9.69 | 2.29 | 29/10 | 17:57 | 6.58 | 53,59 | 100 |

| 3 | 2.14 | 22/02 | 7.19 | 68,65 | 100 |

3.2.2 Influencia del contenido de cerio residual en la conformabilidad en caliente

El contenido de Ce residual es el contenido de Ce en el bloque de electroescoria. Antes de añadir J-Ce, el bloque Si-Ca puede reducir el O, el S y otros elementos nocivos del acero líquido a un nivel inferior, al tiempo que elimina parte del As y otro de los cinco elementos nocivos con bajo punto de fusión. Cuando se eliminan todos los elementos dañinos de Ca, se obtienen altos niveles residuales de Ca. Para reducir la plasticidad del trabajo en caliente, elegir J-Ce desgasifica y desulfura aún más los elementos dañinos. Al mismo tiempo, el Ce también puede reducir significativamente el contenido de oxígeno y azufre para reducir el contenido de elementos dañinos de bajo punto de fusión y reducir la plasticidad del Ce residual de bajo punto de fusión. Ce también puede reducir significativamente el contenido de oxígeno y azufre, reducir el contenido de elementos dañinos de bajo punto de fusión para que no se polimerice en los límites de los granos, limpiar los límites de los granos y mejorar la plasticidad en el acero forjado, pero también reducir el hidrógeno. coeficiente de difusión, que retarda la acumulación de hidrógeno en la zona plástica de la punta de la grieta, acortando así el tiempo de propagación de la grieta y aumentando el tiempo de ruptura. El Ce se puede formar con compuestos de Pb, Sn, Sb y As de la escoria que se va a eliminar. Los datos estadísticos y de investigación encontraron que el contenido de Ce de los lingotes de electroescoria es inferior al 0,01%, es fácil que se produzca agrietamiento durante la forja y la plasticidad entre el procesamiento en caliente con un contenido de Ce residual de 0,01-0,02% en los lingotes de electroescoria puede controlarse bien.

3.3 Proceso de forja y laminación.

El contenido residual de Ca y Ce se controla en el rango requerido, la conformabilidad en caliente es buena, la temperatura de forjado es de 1240 ± 10 ℃ y, para los lingotes forjados en caliente, la tasa de lingote se puede aumentar en aproximadamente un 89 %. El proceso de laminado tiene como objetivo principal controlar la forma, prevenir arrugas, orejas y grietas, y reducir la cantidad de molienda del bloque antes de perforar o pelar, lo que puede mejorar en gran medida la velocidad del material.

3.4 Proceso de fabricación de tubos

Punzonado laminado oblicuo utilizando un horno de calentamiento de gas de fondo inclinado, control de temperatura de calentamiento de punzonado a 1100-1150°C, palanquilla laminada oblicua tipo Φ90 de 76 barras perforada a Φ95×8,0 mm, laminada en frío para obtener el producto terminado. Proceso de fabricación de tuberías: barra de pelado Φ90 → orificio central → calentamiento → punzonado con laminado transversal Φ95 × 8,0 → templado → decapado → rectificado de superficies → laminado en frío Φ76 × 5,0 → desengrasado → tratamiento térmico → decapado → rectificado → t Φ46 × 3,0 → desengrasado → superficie limpieza → tratamiento de brillo terminado → Detección de defectos → Inspección → Embalaje y almacenamiento.

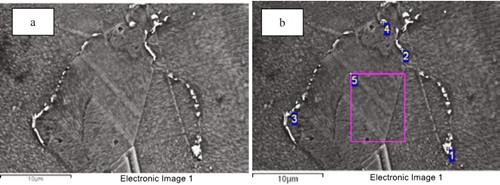

El rendimiento de los productos terminados puede cumplir plenamente con los requisitos de las normas ASME SB-163 o GB/T 15011-1994 y la calidad de la superficie es buena. El contenido de carbono natural se controla al 0,025% y la resistencia a la corrosión es mejor que los requisitos estándar. En la Figura 2 a continuación, Tabla 3, la sonda analiza la precipitación de Cr intergranular. El análisis muestra que no hubo precipitación natural de cromo.

Figura 2: Contenido de Cr en el rango micro

3.5 Principales puntos de control de cada proceso

Las materias primas de fundición deben quemarse bien, los bloques de Si-Ca y J-Ce deben controlarse dentro de un rango razonable, en forjado, laminado, laminado transversal y perforación, se deben controlar la temperatura de calentamiento, la velocidad y la tasa de deformación, el laminado transversal y El punzonado es un requisito previo para fabricar tubos de alta calidad, necesitamos controlar el proceso de calentamiento, el punzonado del cabezal, la separación de la placa guía, la posición y el diámetro del cabezal. Estos parámetros no son apropiados. Es fácil que se produzcan grietas, excentricidad y otros defectos, eligiendo un Un proceso de laminación en frío razonable puede mejorar el rendimiento del material, pero también aumentar el rendimiento del producto. El proceso de laminación en frío puede mejorar la velocidad de formación y la calidad de la superficie del tubo.

Tabla 3: Composición química intergranular

| Ubicación | Alabama | Sí | cr | Minnesota | Fe | No | En total |

| Figura 2-a Composición promedio | 0,28 | 0,26 | 15,73 | 0,68 | 9 .28 | 73,77 | 100 |

| Figura 2-b-punto 4 | 16.57 | 9.59 | 73,85 | 100 | |||

| Figura 2-b-punto 5 | 14,89 | 9.42 | 75,69 | 100 |

4. Conclusión

- 1) Los tubos sin costura de aleación UNS N06600 se utilizan principalmente en la industria química. En los últimos ocho años, nuestra empresa ha producido más de 2000 toneladas de tubos sin costura. Las principales especificaciones del producto son Φ46 × 3,0 mm, Φ16 × 2,0 mm y Φ14 × 1,5 mm. El rendimiento del producto puede cumplir plenamente con los requisitos de las normas ASME SB-163 o GB/T 15011-1994.

- 2) El contenido de Ca residual en el bloque de electroescoria se controla dentro del rango de 8 – 18 × 10. -6 y el contenido de Ce residual se controla dentro del rango de 0,01-0,02%, con buena trabajabilidad en caliente; la temperatura de forjado y laminado está razonablemente controlada, la tasa de palanquilla es alta y la calidad de la superficie de las barras laminadas es buena; El laminado transversal y el punzonado son el eslabón principal en la fabricación de tuberías, y los parámetros del proceso de calentamiento y el equipo de laminado transversal y punzonado deben controlarse razonablemente, y el proceso de laminado transversal y punzonado + laminado en frío es corto. -laminación y perforación + laminación en frío es corta, tiene alto rendimiento, es madura y estable y la calidad del producto es buena.