Conocimientos básicos del proceso de estampado de metales.

1.1 Características y aplicaciones del proceso de estampado de metales.

Definición de sello

¿Qué es el estampado?

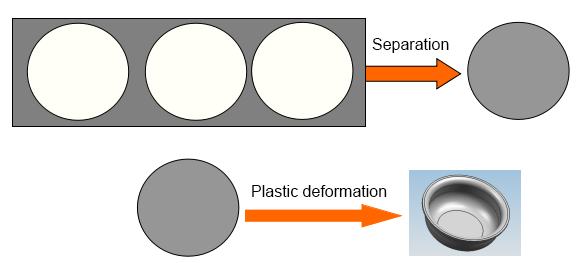

La definición de estampado: a temperatura normal, una lámina metálica (o no metálica) se presiona en una prensa de estampado mediante un troquel de estampado para causar separación o deformación plástica, obteniendo así piezas con una determinada forma, tamaño y rendimiento.

Del concepto de estampado:

(1) El estampado se realiza a temperatura ambiente, es decir, no requiere calentamiento, por lo que se denomina estampado en frío.

(2) Los objetos de procesamiento de estampado son todas láminas, por lo que también se denomina estampado de chapa.

(3) El estampado se realiza mediante equipos y moldes. Se necesitan tres elementos: punzón (equipo), molde y materia prima.

(4) El estampado es una de las formas básicas de deformación plástica.

Características y aplicaciones del estampado de metales.

(1) Alta productividad, operación simple y fácil mecanización y automatización.

(2) Alta precisión dimensional y buena intercambiabilidad.

(3) La tasa de utilización del material es alta, generalmente hasta 70% ~ 85% y algunos hasta 95%.

(4) Hay disponibles piezas con formas complejas que son difíciles de mecanizar o que no pueden mecanizarse mediante otros métodos de mecanizado, como piezas de embutición profunda de capa delgada.

(5) Se pueden obtener piezas ligeras, buena rigidez y alta resistencia.

(6) No se requiere calefacción, se puede ahorrar energía y la calidad de la superficie es buena.

(7) Cuando se produce en masa, el costo del producto es bajo.

Se puede ver que el estampado puede combinar alta calidad, alta eficiencia, bajo consumo de energía y bajo costo, lo cual es incomparable con otros métodos de procesamiento.

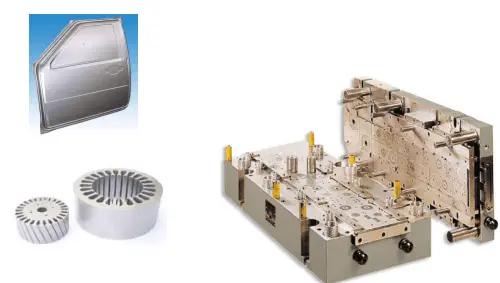

Por tanto, la aplicación del estampado es muy extensa. Por ejemplo, en las industrias del automóvil y los tractores, las piezas estampadas representan del 60% al 70%, los instrumentos y medidores representan del 60% al 70% e incluyen otras vajillas de acero inoxidable en la vida diaria.

Desde componentes electrónicos delgados, punteros de instrumentos hasta vigas y cubiertas resistentes para automóviles, así como revestimientos de aviones, el estampado es necesario.

Desventajas del estampado

El ciclo de fabricación de moldes es largo y el coste elevado. Porque utiliza métodos y medios de procesamiento tradicionales y materiales de moldes tradicionales.

Sin embargo, con la llegada de tecnología avanzada de procesamiento de moldes y materiales de moldes no tradicionales, esta deficiencia se puede superar gradualmente.

Como:

- Fabricación de moldes a partir de materiales de aleación de bajo punto de fusión.

- Fabricación de moldes mediante creación rápida de prototipos.

- Molde económico

En resumen, la industria de moldes es la industria básica de un país, el nivel de diseño y fabricación de moldes se ha convertido en una medida del nivel de fabricación de productos en un país.

Los países desarrollados conceden gran importancia al desarrollo de moldes.

Japón cree que “el moho es la fuerza impulsora para entrar en una sociedad rica”;

Alemania: “el emperador de la industria procesadora de metales”;

Rumania: “el molde es Golden Touch”; El molde se considera una piedra en la industria internacional.

Sin embargo, los moldes aquí también incluyen moldes, matrices de forja, matrices de fundición a presión, moldes de caucho, moldes para alimentos, moldes para materiales de construcción, etc., pero actualmente las matrices en frío y los moldes de plástico son los más utilizados y cada uno representa aproximadamente el 40%.

1.2 Clasificación del proceso de estampado

- Clasificado por propiedades de deformación.

- Proceso de separación

- Proceso de entrenamiento

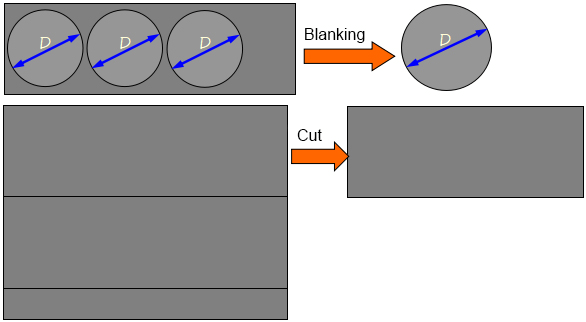

(1) Proceso de separación

Durante el estampado, el material a procesar se deforma por fuerzas externas.

Cuando la tensión cortante del material en la zona de deformación alcanza la resistencia al corte del material, el material se corta y se separa para formar una parte de cierta forma y tamaño.

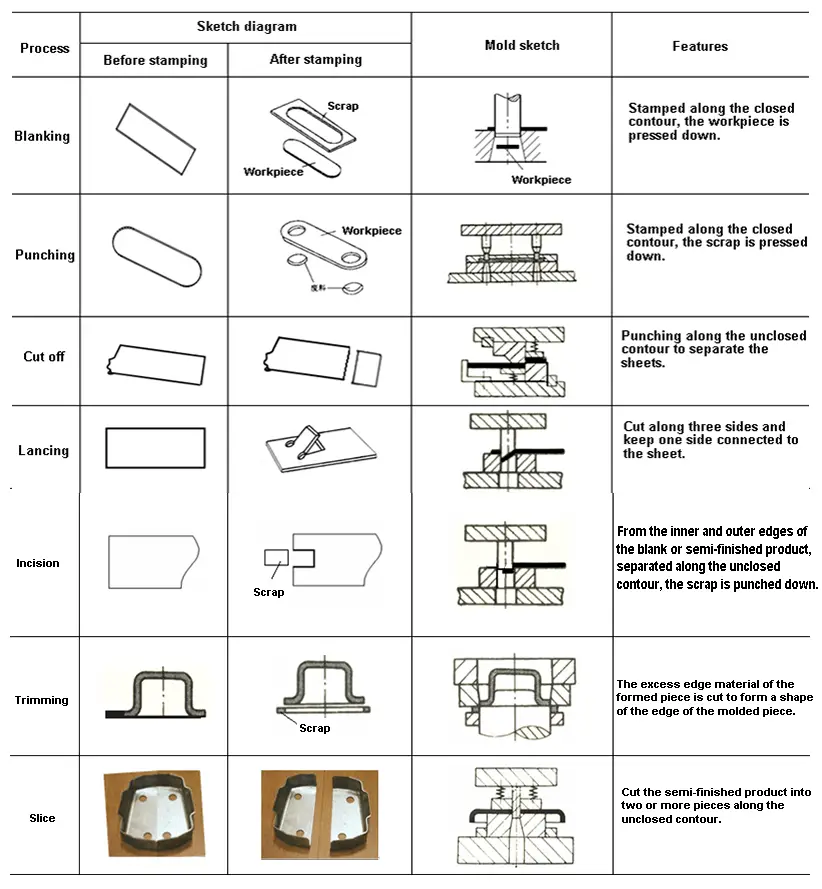

El proceso de separación incluye principalmente corte, punzonado, cizallamiento, muescas, rebanado, etc.

El proceso de separación se detalla a continuación:

La separación se produce, pero no cambia la forma del espacio.

Tabla 1-1 Proceso de separación

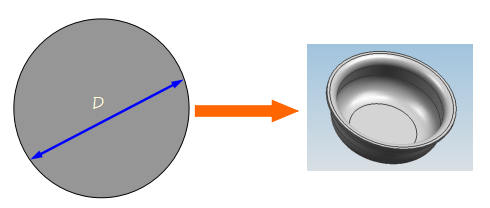

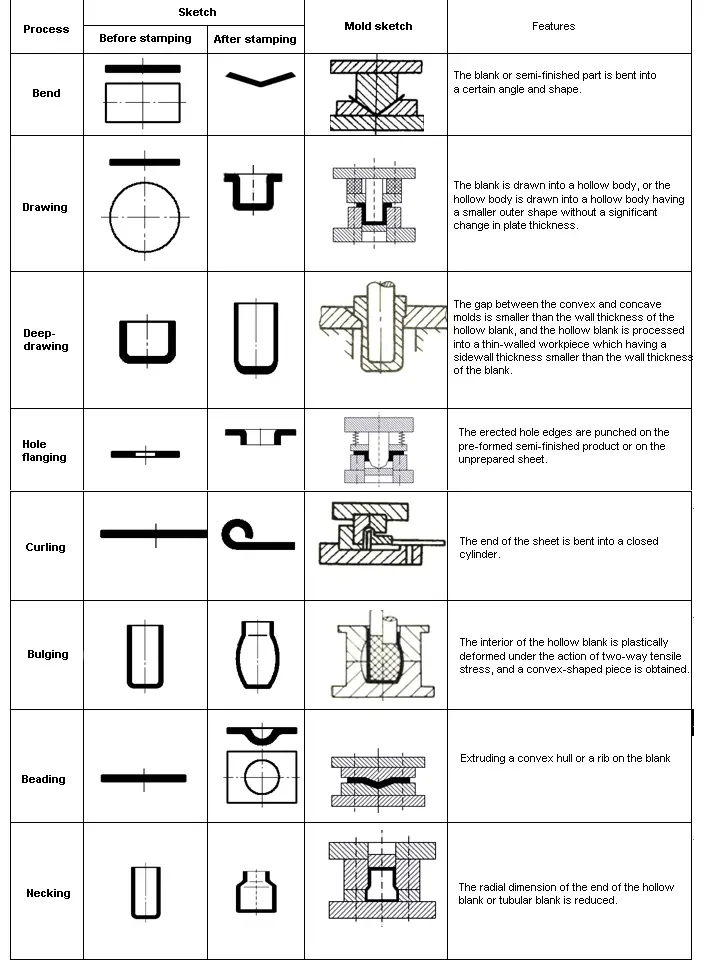

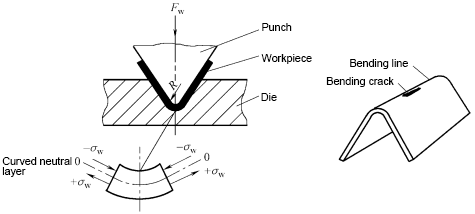

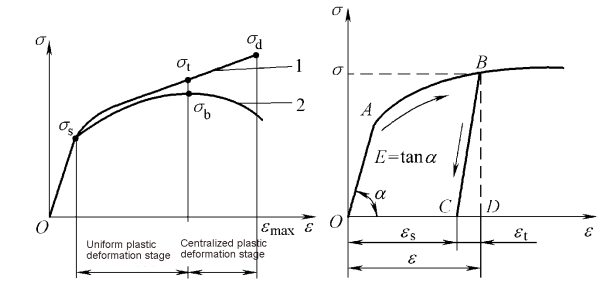

(2) Proceso de formación de metales

Durante el estampado, el material bajo la acción de una fuerza externa, la tensión equivalente del material en la zona de deformación alcanza el límite elástico σs del material, pero no alcanza el límite de resistencia σb, de modo que el material solo se deforma plásticamente, obteniendo así piezas de cierta forma y tamaño.

El proceso de conformado incluye principalmente doblado, embutición profunda, torneado, contracción, abombamiento, etc.

El proceso de formación se muestra a continuación:

Sólo cambia la forma del espacio en blanco, no se produce ninguna separación.

Tabla 1-2 Proceso de capacitación

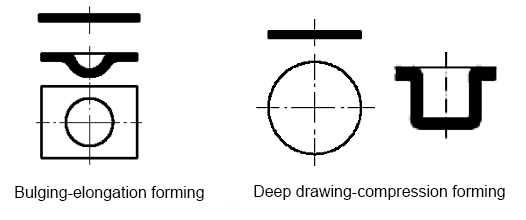

- Según la naturaleza de la zona de deformación.

- Formación de tipo estiramiento: la tensión principal máxima de la zona de deformación es la tensión de tracción, y el modo de falla es el agrietamiento por tracción, que se caracteriza por un adelgazamiento del espesor.

- Formación de tipo compresión: la tensión principal máxima de la zona de deformación es la tensión de compresión, que se caracteriza por un engrosamiento del espesor y la forma de falla es la arrugación.

- Según el método básico de deformación.

- Supresión

- Duplicación

- Dibujos profundos

- formando

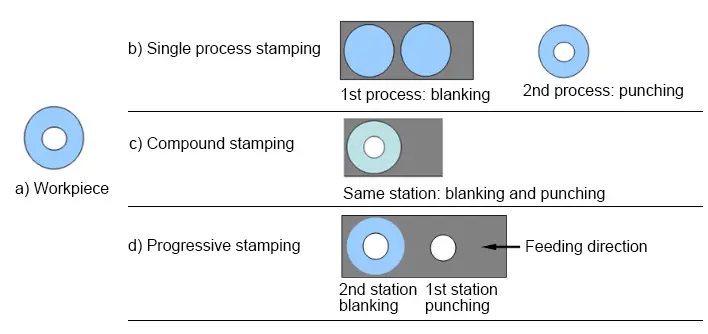

- Según la combinación de procesos.

- Estampado de proceso único

- Estampación compuesta

- Estampación progresiva

1.3 Material de estampado

Requisitos básicos para el estampado de láminas.

- Cumplir con los requisitos de rendimiento

- Cumplir con los requisitos del proceso de estampado.

Satisfacer los requisitos de rendimiento es lo primero y cumplir con los requisitos del proceso de estampado tanto como sea posible al mismo tiempo que se cumplen los requisitos de rendimiento.

1.3.1 Requisitos del proceso para materiales de estampado.

1.Rendimiento de formación de estampado

El rendimiento de estampado se refiere a la capacidad de la hoja para adaptarse al proceso de estampado.

Dos tipos de inestabilidad:

- Inestabilidad a la tracción: estrechamiento local o fractura bajo tensión de tracción;

- Inestabilidad por compresión: la inestabilidad se arruga bajo tensión de compresión.

El primero es como el fenómeno de estrangulamiento en la prueba de tracción del acero con bajo contenido de carbono, y el segundo es el fenómeno de inestabilidad de la barra de presión.

Por tanto, existe un límite de formación, que se divide en un límite de formación global y un límite de formación local. Cuanto mayor sea el límite de conformado, mejor será el rendimiento del conformado en prensa.

¿Cómo medir el rendimiento del estampado de chapa?

(1) La resistencia al agrietamiento se refiere a la capacidad de una lámina para resistir daños durante la deformación.

(2) Pastabilidad se refiere a la capacidad de la lámina para adaptarse a la forma del molde durante el proceso de conformado en prensa.

(3) La moldeabilidad se refiere a la capacidad de una pieza para mantener su forma en el molde después del desmolde.

Las propiedades de estampado de la lámina se pueden medir mediante las propiedades mecánicas de la lámina. Las propiedades mecánicas se pueden obtener mediante experimentos.

Método de prueba de rendimiento de conformado de chapa:

- Prueba directa: El proceso de estampado real se simula directamente utilizando un equipo especial.

- Ensayo indirecto: El comportamiento general del material se obtiene mediante ensayos de estiramiento, cizallamiento, ensayos de dureza, ensayos metalográficos, etc., utilizando equipos generales.

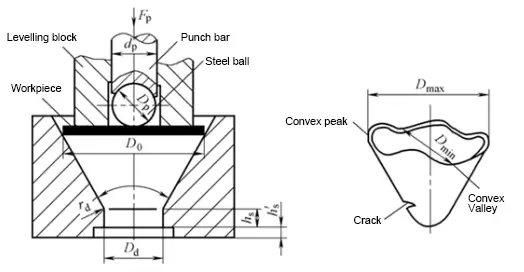

(1) Método de prueba directa

Como prueba de copa cónica (GB/T 15825.6-2008)

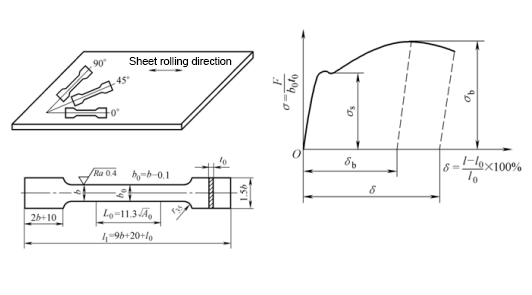

(2) Método de prueba indirecto

Como prueba de tracción de acero con bajo contenido de carbono, etc.

Indicadores mecánicos que afectan las propiedades de conformado en prensa.

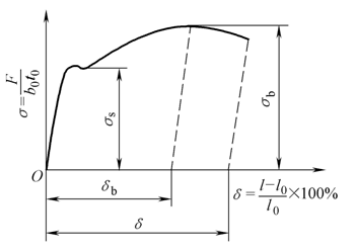

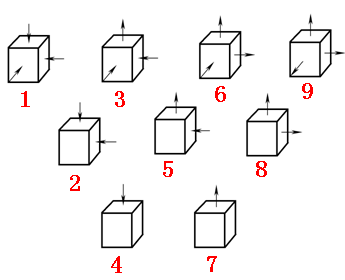

(1) Alargamiento total δ y alargamiento uniforme δb

δ es bueno → Permite grandes deformaciones plásticas

(2) Tasa de rendimiento σs /σb

σs/σb es pequeño → buena resistencia al agrietamiento, fijación de forma y buena moldeabilidad

(3) Módulo de elasticidad E

Módulo de elasticidad grande E → buena forma

(4) Índice de endurecimiento n

n es grande → no es fácil de romper

(5) Relación de deformación plástica γ

γ = εb /εt es grande → Buena resistencia al agrietamiento

(6) Coeficiente de anisotropía específico de deformación plástica.

Δγ =(γ0 +γ90 – 2γ45 )/2 es grande → Cuanto más diferente es la anisotropía

- Requisitos de composición química: Un contenido diferente de algunos elementos en el acero dará como resultado una plasticidad y fragilidad diferentes del material.

- Requisitos para la estructura metalográfica: diferentes estructuras metalográficas pueden dar lugar a diferentes propiedades mecánicas, como resistencia y plasticidad.

- Requisitos de calidad de la superficie: Requiere una superficie lisa sin incrustaciones de óxido, grietas, rayones y otros defectos.

- Requisitos para la tolerancia del espesor del material: un determinado espesor corresponde a un determinado espacio del molde y la tolerancia del espesor del material debe cumplir con la norma nacional.

1.3.2 Materiales de estampado y métodos de corte comunes

A.Materiales de estampado comunes

- Chapa: metales ferrosos; Metal no ferroso

- Lámina no metálica: placa de caucho, lámina de caucho, placa de plástico, etc.

Lectura relacionada: Metales ferrosos y no ferrosos

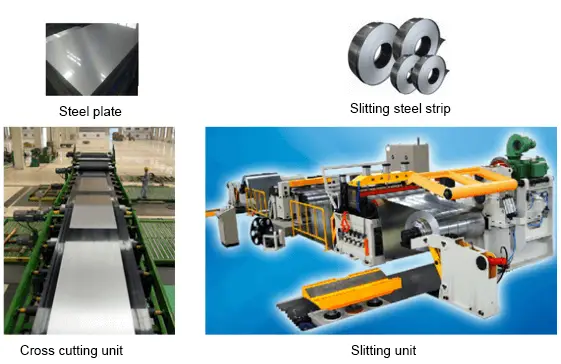

Especificaciones de chapa: fleje de acero, placa de acero, fleje de acero cortado, etc.

Gama de tamaños de láminas y tiras de acero (GB/T708-2006)

1) El espesor nominal de las placas y flejes de acero (incluido el corte de flejes de acero) está entre 0,3 mm y 4,0 mm, y las placas de acero y el acero con un espesor nominal inferior a 1 mm tienen cualquier tamaño en múltiplos de 0,05 mm; el espesor nominal es superior a 1 mm. El acero y las chapas de acero están disponibles en cualquier tamaño en múltiplos de 0,1 mm.

2) El ancho nominal de las placas y tiras de acero está entre 600 mm y 2050 mm, y existen tamaños en múltiplos de 10 mm.

3) La longitud nominal de la placa de acero está entre 1000 mm y 6000 mm, y cualquier tamaño en múltiplos de 50.

4) Según las necesidades del comprador, se podrán suministrar láminas y flejes de acero de otros tamaños mediante negociación entre el proveedor y el comprador.

- Método de supresión del material de estampado.

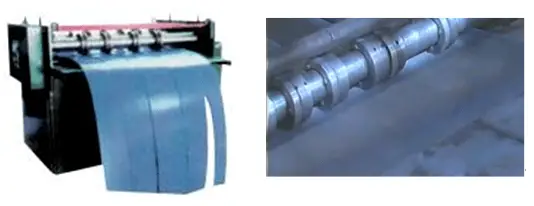

(1) Corte con máquina cortadora

(2) Corte de disco

(3) Otros métodos de corte

- Cortador láser

- Máquina de corte por plasma

- Cortadora de agua a alta presión

- Máquina de electroerosión por hilo

- Perforación eléctrica, etc.

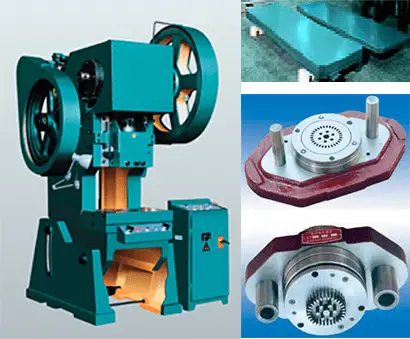

1.4 Equipo de estampado

Principio de selección del equipo de estampado:

- La naturaleza del proceso de estampado: proceso de separación o moldeado.

- Fuerza de presión: abierto, cerrado

- Estructura del molde

- Altura de cierre del molde, tamaño del contorno.

- Lote de producción

- Costo de producción

- Calidad del producto

- Coincidir con las condiciones existentes del equipo del taller

Tipo de equipo de estampado:

- Según las diferentes fuerzas motrices del cursor, existen prensas mecánicas, prensas hidráulicas y prensas neumáticas;

- Según el armazón de la cama, existen prensas abiertas y cerradas;

- Según el número de correderas, existen prensas de acción simple (una corredera), prensas de doble acción (dos correderas), etc.;

- Según el número de bielas, hay prensas de un solo punto (una biela), prensas de dos puntos (dos bielas), prensas de cuatro puntos (cuatro bielas), etc.

- ……

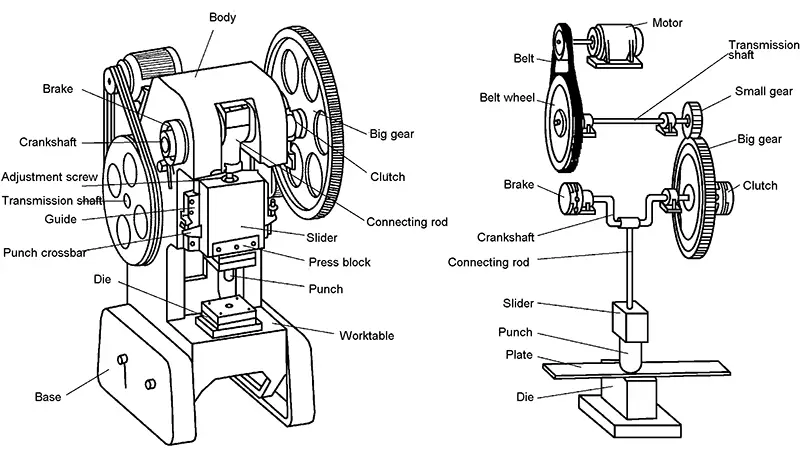

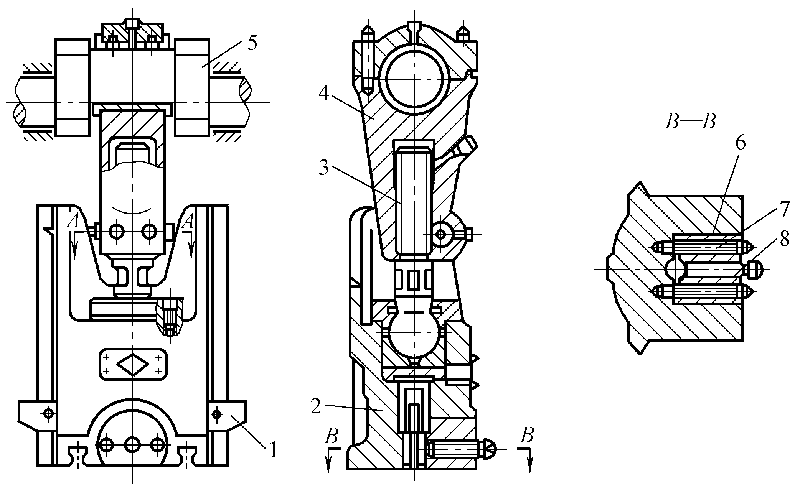

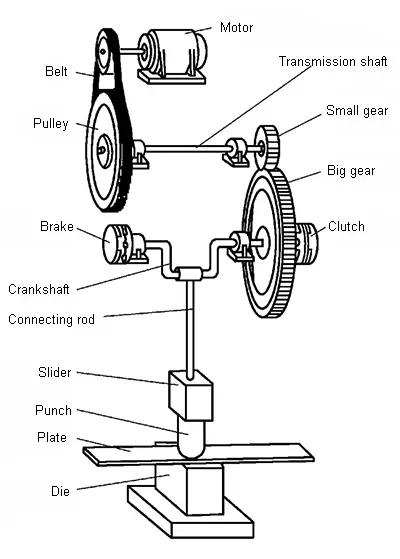

Principio de funcionamiento y componentes principales de la manivela.

(1) Mecanismo operativo

Mecanismo de manivela y articulación: El mecanismo de manivela se compone de un cigüeñal, una biela y una corredera. La longitud de la biela se puede ajustar para adaptarse a diferentes tamaños de moldes.

(2) Sistema de transmisión

Motor, correa, volante, engranaje, etc.

(3) Sistema operativo

Sistema de distribución de aire, embragues, frenos, cuadros de control eléctrico, etc.

(4) Piezas de soporte

Cuerpo: abierto, cerrado

(5) Sistema auxiliar

Sistema neumático, sistema de lubricación.

(6) Anexo

Modelo de prensa y parámetros técnicos.

(1) Modelo

1) Tipo de máquina de forja:

- J – prensa mecánica

- Máquina de forja D

- prensa hidraulica Y

- A – máquina cortadora

- Z – prensa automática

- Prensa dobladora W

- Martillo C

- T-otro

2) Descripción del código de arranque JB23-63A

- Categoría de máquina de prensa J

- Código de diseño variante B

- 2da columna de prensa

- 3 niveles de prensa

- 63 – presión nominal

- A – Número de diseño mejorado

- “Segunda pulsación modificada con inclinación de doble columna abierta 63T”

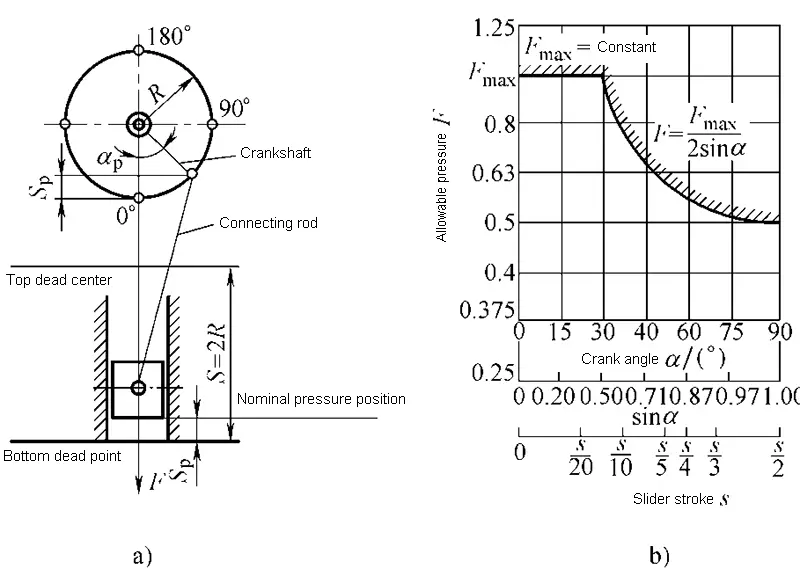

(2) Parámetros técnicos

- Presión nominal F

- Carrera de presión nominal SF

- Carrera de deslizamiento S: punto muerto superior → punto muerto inferior

- Tiempos de carrera del cursor n: punto muerto superior → punto muerto inferior → punto muerto superior

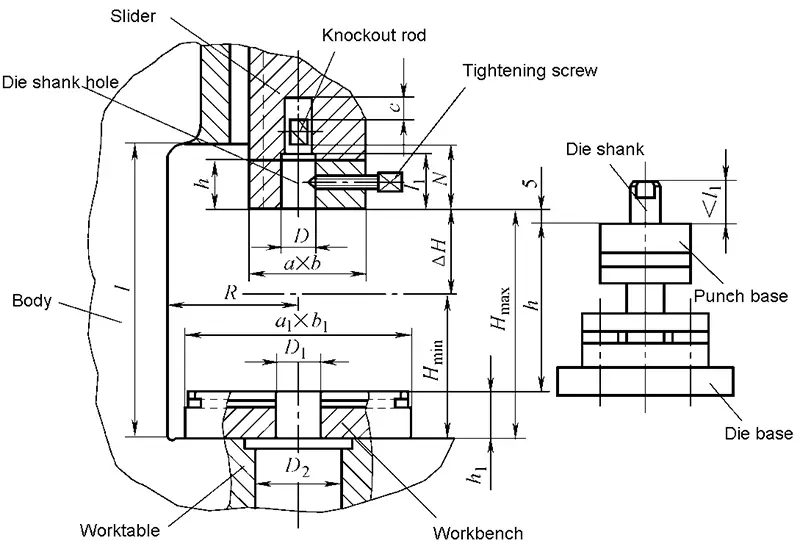

- Altura de presión de prensa

- Tamaño de la placa de encimera y del fondo deslizante

- Profundidad de garganta C

- Tamaño del agujero del molde

Teoría básica del proceso de estampado.

2.1 Concepto básico de conformado de plástico.

- Deformación elástica y elástica.

- Plasticidad y conformación plástica.

- Índice de plasticidad

- Resistencia a la deformación

- Fuerza interna y estrés.

Diferentes materiales tienen diferentes plasticidades bajo la misma condición de deformación, y el mismo material tendrá diferentes plasticidades bajo diferentes condiciones de deformación.

2.2 Mecánica de conformado de plástico

- estado de estrés

- estado de voltaje

- Criterio de rendimiento (condición plástica)

- Relación tensión-deformación durante la deformación plástica.

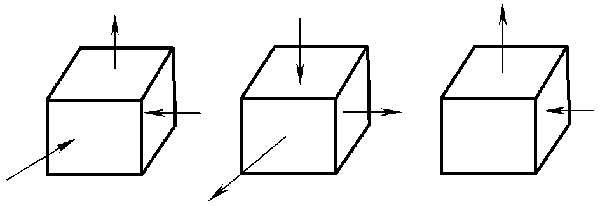

3 estados de voltaje principal:

9 tipos principales de estados de estrés:

2.3 Ley básica de la conformación plástica.

- Ley de Endurecimiento Laboral

- Descarga de la ley de recuperación elástica.

- Ley de menor resistencia

- Ley de invariancia del volumen de deformación plástica.

4 tipos de proceso de estampado de metal

Ahora, profundicemos en los cuatro procesos de estampado diferentes a continuación.

- Estampado de metales y diseño de troqueles: supresión

- Estampado de metales y diseño de troqueles: doblado.

- Estampado de metal y diseño de troqueles: estampado profundo

- Estampado de metales y diseño de troqueles: conformado

1comentario

Bom dia !!!

Sou a Eliene da AMR Siderúrgicos e se você (departamento de compras) não estiver falando com algum dos nossos vendedores e puder me dar a oportunidade de fornecer chapas, bobinas ou Blanks, quero enviar a minha apresentação. Aguardo o seu retorno.