Con el fin de asegurar la normal producción de los codos 16Mn y L245NB utilizados en el proyecto del gasoducto Oeste-Este, estabilizar la calidad de los productos y cumplir con los requisitos de las especificaciones técnicas de acuerdo con los requisitos de las “Condiciones Técnicas para DN350 y por debajo". Accesorios para tuberías en ingeniería de tuberías de transmisión de petróleo y gas” (Q/SY FYX 106-2009) y (Q/SY FYX 105-2009), la “Especificación del proceso de fabricación para la conformación de codos ” (documento MPS) tiene una redacción específica.

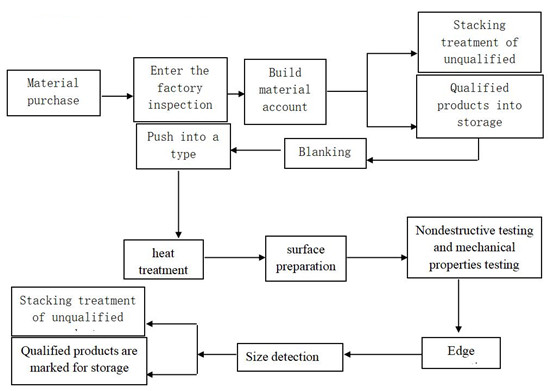

1. Flujo del proceso de formación de la articulación del codo.

2. Aceptación de materias primas

1). Las materias primas deben cumplir con los requisitos de las condiciones técnicas DN350 e inferiores para la construcción de oleoductos y gasoductos.

dos). La superficie de las materias primas debe estar libre de aceite, corrosión excesiva por óxido y defectos obvios, contaminación por metales con bajo punto de fusión, etc.

3). Verifique el certificado de calidad, número de horno, número de lote, especificación, fabricante y estándar de implementación de la materia prima.

4). Materia prima con rueda de cepillo de acero o fresadora de esquinas para la eliminación mecánica del óxido.

5). Después de ingresar a la fábrica, la tubería de acero debe volver a inspeccionarse mediante ultrasonido y calificarse de acuerdo con JB/T4730-2005, Clase I.

6). Se utiliza una pieza para pruebas físicas y químicas de la lámina de acero. Al llegar a la fábrica, las muestras se recolectan de acuerdo con el número de lote y las especificaciones del horno y se prueban para el análisis de elementos químicos, propiedades mecánicas y dureza después del tratamiento de ajuste de calidad. Los resultados de las pruebas deben cumplir con los requisitos de las condiciones técnicas para conexiones de tuberías DN350 e inferiores para la construcción de oleoductos y gasoductos.

tabla 1

|

Calidad de materiales |

tecnología |

Temperatura de entrada del horno ℃ |

Velocidad de calentamiento |

Temperatura de mantenimiento ℃ |

Tiempo de aislamiento térmico (min) |

método de enfriamiento |

Contenido de reconocimiento |

|

16 millones L245NB |

normalización |

≤300 |

≤200℃/hora |

900-930 |

20-30 |

frio vacio |

– |

|

Nota: También se puede realizar deformación en lugar de tratamiento térmico. La temperatura de formación final es superior a 800 °C. |

|||||||

Tabla 2 Requisitos para el análisis de composición química (W máx. T %)

Material: 16 Mn

|

elemento |

Análisis de producto |

Comentarios |

|

Carbono (C) |

≤0,20 |

|

|

Manganeso (Mn) |

1,20-1,60 |

|

|

Fósforo (P) |

≤0,025 |

|

|

Azufre (S) |

≤0,010 |

|

|

Silicio (Si) |

≤0,50 |

Materiales: L245NB

|

elemento |

Análisis de producto |

Comentarios |

|

Carbono (C) |

≤0,16 |

|

|

Manganeso (Mn) |

≤1,1 |

|

|

Fósforo (P) |

≤0,025 |

|

|

Azufre (S) |

≤0,010 |

|

|

Silicio (Si) |

≤0,40 |

7). Después de volver a realizar la prueba, se debe numerar y registrar de acuerdo con las normas de fábrica.

8vo). Consulte la Tabla 3 y la Tabla 4 para conocer las pruebas de propiedades mecánicas.

Tabla 3: Requisitos para probar propiedades mecánicas.

| Proyecto | frecuencia | Preguntas | ||||||

| tirar | Cada juego | Calidad de materiales | espesor | Límite de estiramiento σ S MPa | resistencia a la tracción σ b MPa | Tasa de retorno |

Estiramiento δ |

|

| 16 millones | 9-16 | ≥345 | ≥ 510 | ≥22 | ||||

| L245NB | 5-16 | ≥245 | ≥415 | ≤0,90 | ≥21 | |||

| Ponche Charpy | Cada juego | J (L245NB, -5°C; 16 minutos, -20°C) | ||||||

| Valor mínimo para un solo intento | El promedio de los tres intentos. | |||||||

| ≥30 | ≥40 | |||||||

| Flexiones guiadas | Cada juego | Después de la prueba de flexión, no debe haber grietas evidentes o la longitud de la grieta no debe ser superior a 3㎜. La grieta que se origina en el borde de la muestra no debe ser mayor a 6,35㎜ en cualquier dirección. | ||||||

| tenacidad | Mismo lote de colectores de tratamiento térmico, mismas especificaciones para probar una pieza | El punto de detección de cada pieza no puede ser inferior a 5 puntos (isométrico). La dureza superficial de la pared exterior del material base y del área afectada por el calor no debe exceder 160 HB (16 mn) y 240 HV 10 (L245). | ||||||

9). reconocimiento de apariencia

- ① El ángulo no debe tener grietas, quemaduras, sobrecalentamiento u otros fenómenos, y la superficie no debe tener puntos duros.

- ② La superficie interior y exterior del codo debe ser lisa y libre de resistencia destructiva y defectos de apariencia como cicatrices, rasguños, doble piel, etc. Una vez identificados los defectos, es necesario repararlo. El pulido en el punto de pulido no debe ser inferior al 93,5% del espesor de la pared original. La punta de molienda debe ser lisa y probada con tinte o polvo magnético para confirmar defectos.

- ③ Si el codo de la tubería está defectuoso, no será posible repararlo mediante soldadura.

10). Detección de tamaño

① Diámetro de calibración: use un calibrador para medir el diámetro interior y exterior del codo (usando el método de circunferencia) al menos 3 puntos en cada extremo.

Tabla 4 Dirección de muestreo y posición de prueba del codo

| Tipo de prueba | Dirección y ubicación del muestreo. | |||

| cabeza en ángulo | Aceptar el valor predeterminado | |||

| El lado exterior del arco. | Línea central | El lado interior del arco. | ||

| Prueba de voltaje | 1 (horizontal) | 1 (horizontal) | 1 (horizontal) | ES/T228 |

| Prueba de impacto Charpy | Un grupo, 3 piezas. | Un grupo, 3 piezas. | Un grupo, 3 piezas. | ES/T229 |

| (en conjunto) | ||||

| Prueba de flexión direccional | 1 (flexión de la cara) | – | 1 (flexión de la cara) | Q/SI 106-2009 |

| 1 (flexión hacia atrás) | 1 (flexión hacia atrás) | |||

| Prueba de dureza Vickel | Lado exterior del arco, lado interior del arco, línea central (pared exterior, equiométrica) | Q/SI 106-2009 | ||

② La altura del centro de pruebas: coloque el codo de forma natural, dibuje una línea a lo largo de los dos extremos del tubo y use una regla para medir la distancia entre la pendiente interior del extremo del tubo y la intersección de la punta del tubo. El valor de la mitad del diámetro del extremo del tubo es la altura central del codo.

③Medición del espesor de la pared: Después de tratar la superficie del codo, mida el espesor del codo interior, el codo exterior, la superficie neutra y el extremo del tubo del codo con el medidor de espesor ultrasónico y mida al menos 3-5 puntos en cada posición.

④ Mida la redondez: use un calibre para medir la redondez del extremo del tubo angular. Mide 4 puntos cada uno. La circularidad debe ser del 1% del calibre.

⑤ Dureza: Después del tratamiento de la superficie, mida la dureza de la superficie en al menos 5 puntos. Cada punto no puede exceder los 160 HB (16M) y 240 HV 10 (L245NB).

⑥ Medición del cinturón: mida la ranura del extremo y el borde romo del tubo de la rodilla con una regla y regla de ángulo universal. El valor debe cumplir con los requisitos del dibujo.

⑦Medición del descentramiento plano: Coloque el ángulo verticalmente en la pieza del ángulo de modo que un extremo de la pieza del ángulo esté cerca de la pieza del ángulo y el cuerpo de la pieza del ángulo esté en el otro lado de la pieza del ángulo. Mida la distancia entre la pieza de mano y el cuerpo de la pieza de mano con una regla o un medidor de límite. El valor debe corresponder a la Tabla 5.

⑧ Medición de la pendiente: Coloque el ángulo en la curva de modo que los dos extremos del ángulo se encuentren y mida la distancia entre el ángulo y la cara final del ángulo con una regla o calibre límite. El valor debe corresponder a la Tabla 5.

⑨ Tolerancia de dimensión geométrica (mm)

La unidad es mm.

| La regla nominal DN | Diámetro exterior Da en la ranura | Diámetro de la cara interior a, b | Dimensiones de codos y T de 90° y 45° desde el centro hasta el extremo | reductor de tubo | El jefe de Tampa | La forma de la desviación. | |

| A , B , W. 、 M | F 、 H | Y | Codo, pieza en T, diámetro del tubo Q | Codo de 90° y 45° y pieza TP | |||

| 16-65 | 1.6 | ±0,8 | ±2 | ±2 | ±3 | 1 | dos |

| -0,8 | |||||||

| 80-90 | ±1,6 | ±1,6 | ±2 | ±2 | ±3 | dos | 4 |

| 100 | ±1,6 | ±1,6 | ±2 | ±2 | ±3 | 3 | 5 |

| 125 – 200 | 2.4 | ±1,6 | ±2 | ±2 | ±6 | 3 | 6 |

| -1,6 | |||||||

| 250 – 350 | 4 | ±3,2 | ±2 | ±2 | ± 6 | 4 | 10 |

| -3.2 | |||||||

- El. El diámetro interior del extremo debe determinarse midiendo la circunferencia y luego calculando con tolerancia la diferencia entre el diámetro nominal (diámetro exterior) y el doble del espesor nominal de la pared.

- B. La tolerancia de redondez es la diferencia entre el diámetro máximo y mínimo medido en cualquier sección radial.

- w. El espesor mínimo de pared es igual al espesor nominal de pared menos 0,25 mm, pero no incluye la reducción local discontinua permitida en las “Condiciones técnicas para conexiones de tuberías DN350 e inferiores en la construcción de oleoductos y gasoductos”.

- d. Si es necesario cortar el arco en pedazos para entregarlo al sitio, esto puede negociarse entre el fabricante y el propietario. La tolerancia de redondez del extremo cortado puede ser del 1%, medida por el diámetro exterior.

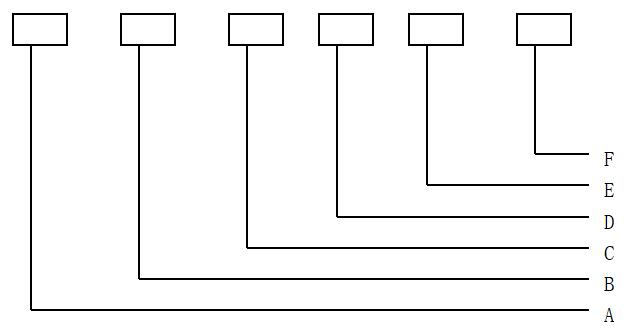

11). identificación

Una vez completada la inspección de las hojas, los productos no conformes se apilan y procesan. Los productos calificados se marcarán y guardarán en el siguiente formato y se ingresarán en el libro de productos de acuerdo con el número especificado en el archivo del programa. Al mismo tiempo, se rocían marcas en las superficies interior y exterior de un extremo de la curva utilizando el método del cepillo de plantilla a una distancia de 100 mm del extremo de la tubería.

- A) Tamaño (㎜)

- B) Espesor nominal de la pared: (㎜)

- C) Símbolo de clase de acero

- D) Código de identificación del lote de fundición de acero

- E) Nombre o marca del fabricante

- F) Número de codo

12). Para las hojas de productos terminados calificados, se emitirá un certificado de calidad del producto y un certificado de calidad del producto en el formato unificado requerido por el departamento de diseño de "Xinjiang Petroleum Engineering-East Gas Construction Co. Pingdingshan-Tai'an Pipeline Project, LTD". “

13). Apilado y transporte de codos de tubo

- ① El ángulo de hierro terminado debe apilarse a una distancia de 150 mm x 150 mm de madera cuadrada, con una distancia mínima de 200 mm al suelo.

- ② El codo no debe entrar en contacto con ninguna parte del carro durante el transporte y debe estar separado del carro por una cubierta de paja de más de 40 mm de espesor.

- ③ Protección del extremo del tubo con tapa de tubo.

1). Selección y corte de materiales, seleccionando tubos de acero adecuados para curvaturas e identificando claramente el horno, número de lote, especificación del tubo, nombre del proyecto y número de materia prima.

dos). Dale forma a tu codo

- ① El cable necesario se carga con una grúa en la máquina empujadora, a continuación se limpia la pieza en bruto, se recubre la pared interior con grafito y luego se instala en la varilla (dependiendo de la longitud de la pieza en bruto, se pueden instalar varios a la vez) , se conecta el cable a la placa enchufable y se precalienta el molde interior a unos 800 °C para empujar (la temperatura de calentamiento y la velocidad de accionamiento deben coordinarse de forma óptima).

- ② curvatura del casquillo. Corrija el radio de curvatura del arco formado utilizando un troquel adecuado en la prensa hidráulica. .

- ③ De acuerdo con las especificaciones del codo, fije el extremo en la máquina de rampa con el neumático apropiado, luego fije la pistola de corte, corte el exceso en blanco y deje un margen de mecanizado para la entrada.

- ④ Entero, con neumático especial para fijación del codo, con cabezal de apoyo al final de la conexión a presión.

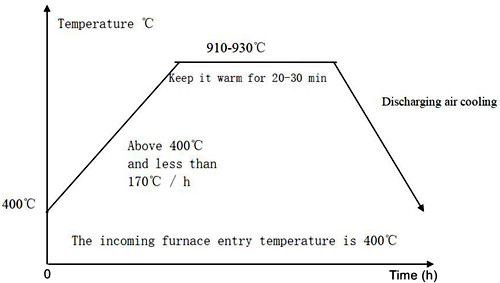

3). Tratamiento térmico : De acuerdo con el proceso de tratamiento térmico, coloque el ángulo de hierro en el horno para un tratamiento de ignición normal. (Para el proceso de tratamiento térmico, consulte el Apéndice A.) Si la temperatura final de moldeo es superior a 800 °C, se puede omitir el tratamiento térmico.

4). Tratamiento de la superficie: Después del tratamiento térmico, la capa de óxido de la superficie de los accesorios de tubería debe eliminarse con una lijadora para revelar su brillo metálico.

Apéndice A

Proceso de tratamiento térmico

1. Normalizar

- El. Horno: Temperatura del horno 400 °C.

- B. Velocidad de calentamiento: La velocidad de calentamiento se ajusta a 170 °C/h.

- w. Aislamiento: Cuando se calienta a 900-930°C, el tiempo de aislamiento se controla a 20-30 minutos.

- d. Modo de refrigeración: refrigeración por aire.

Régimen de tratamiento térmico:

Política de gestión de HSE, objetivos y compromisos de gestión

1). Política de gestión de SMS de nuestra empresa:

La seguridad primero, la prevención primero, orientada a las personas, la protección del medio ambiente y la creación de excelencia

dos). Objetivos de la gestión de SMS:

- Objetivo de seguridad: Prevenir y controlar todos los accidentes laborales y reducir a cero el índice de siniestralidad laboral.

- Objetivo de salud: Prevenir la aparición y propagación de enfermedades infecciosas, garantizar la salud física de los empleados y asegurar el buen funcionamiento de la producción.

- Objetivo de protección: Las aguas residuales y los residuos deben eliminarse y tratarse de acuerdo con la normativa para que el medio ambiente y las aguas circundantes no se contaminen ni dañen.

3). Compromiso: Tratar bien el medio ambiente, tratar bien a los empleados, realizar bien las inspecciones, evaluar bien, inspeccionar bien, satisfacer a propietarios y empleados.