I. Introducción a las cerdas

En nuestra serie de artículos sobre desbarbado, seguimos brindándole contenido nuevo. Hoy tratamos el tema de los pinceles.

Posiblemente, cuando hablamos de cepillos, lo primero que nos viene a la cabeza son aquellos que utilizamos a diario, como los cepillos de dientes o los cepillos para zapatos.

Sin embargo, los cepillos también encuentran un número importante de aplicaciones en nuestras áreas industriales.

Ciertamente cada producto tiene su valor económico, similar a los cepillos industriales que estamos comentando. Por lo general, cumplen funciones como esmerilado, prevención de polvo, pulido y limpieza.

Ahora, profundicemos en cada una de estas aplicaciones y funciones.

1. Aplicación de cerdas – rectificación

Los cepillos abrasivos rara vez se utilizan en el rectificado industrial general; Normalmente, las herramientas de muela abrasiva se emplean directamente. Estos están fuera del alcance de los cepillos industriales.

Sin embargo, para el proceso de gamuza en la industria textil se necesitan cepillos con filamentos abrasivos de carburo de silicio.

El tamaño de grano (densidad) del carburo de silicio en los filamentos abrasivos debe ajustarse en función de la resistencia del tejido a lijar y del efecto de lijado requerido.

2. Aplicación con cerdas – Prevención del polvo

Los cepillos a prueba de polvo se instalan principalmente en equipos industriales, líneas de montaje y entradas y salidas de puertas y ventanas para evitar que el polvo se infiltre a través de estos huecos y contamine los equipos y productos.

Como tal, las cerdas del cepillo deben tener alta elasticidad, mejor lubricación en la superficie y, en circunstancias especiales, deben tener propiedades retardantes de llama, resistencia al desgaste y funciones antiestáticas.

Por ejemplo, los cepillos de seguridad para escaleras mecánicas pertenecen a la categoría de cepillos resistentes al polvo, pero con mayores requisitos.

3. Aplicación con cerdas – Pulido

Los cepillos de pulido se utilizan principalmente para desbarbar, fresar con precisión y pulir superficies de la pieza de trabajo. Es necesario seleccionar los tipos y propiedades de los cepillos de acuerdo con los diferentes requisitos.

Para superficies de chapa de acero más duras que requieren galvanoplastia y pulido, el cepillo más adecuado sería un cepillo de bronce. Para materiales metálicos generales que requieren eliminación de óxido y desbarbado de la superficie, sería suficiente un cepillo con un alambre de acero de mayor dureza.

4. Aplicaciones de cerdas – Limpieza

Los cepillos de limpieza son cepillos giratorios industriales de uso común, que normalmente se emplean en el procesamiento profundo de subproductos agrícolas, como la limpieza de frutas y verduras, así como en la limpieza general y la eliminación de polvo en la industria.

Las cerdas del cepillo requieren una excelente resistencia a la abrasión, alta elasticidad y resistencia a la corrosión y al envejecimiento, lo que garantiza que no se deformarán fácilmente tras largas horas de trabajo.

Si el rendimiento de las cerdas es deficiente, colocar un objeto en una posición estacionaria durante un período prolongado puede provocar que se formen ranuras en el rodillo del cepillo, comprometiendo su funcionalidad.

En casos graves, esto puede incluso provocar que se deseche por completo todo el cepillo giratorio.

En cuanto al ámbito de aplicación del desbarbado con brocha, como profesionales de la industria del mecanizado, es posible que le preocupe más el área de desbarbado. Entonces, sigamos discutiendo este tema.

II. Material del cepillo

Los materiales más utilizados en el mercado son el nailon mezclado con hilos abrasivos o metálicos. La mezcla de nailon y abrasivo incluye principalmente óxido de aluminio, carburo de silicio e hilo de diamante.

1. Material de las cerdas – Origen

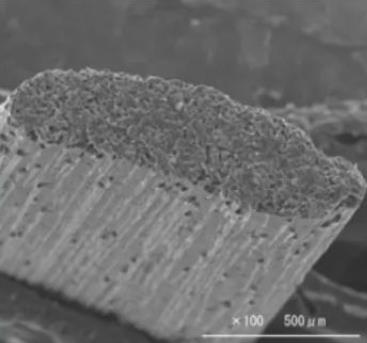

Los cepillos abrasivos de nailon, una herramienta industrial originaria de Europa en la década de 1990 y ampliamente utilizada en Japón, funcionan según un principio de procesamiento único.

Durante el mecanizado, numerosos filamentos de nailon abrasivos funcionan como un número equivalente de limas flexibles, doblándose libremente para adaptarse de forma natural al contorno de la pieza, alcanzando ranuras y agujeros normalmente inaccesibles a las herramientas convencionales.

Se eliminan las rebabas difíciles de eliminar, los bordes afilados se suavizan formando arcos brillantes y los bordes quedan desafilados, logrando el efecto ideal de desafilado de bordes y pulido de superficies. Los filamentos de nailon abrasivos consisten en nailon impregnado de abrasivos como carburo de silicio y óxido de aluminio.

Principalmente, se utiliza nailon 612 debido a su excelente capacidad de recuperación de torceduras, baja absorción de humedad, peso ligero y alta dureza. Los abrasivos, principalmente carburo de silicio y óxido de aluminio, son partículas de forma cúbica con un tamaño de malla de 46 a 600.

2. Cepillo para amoladora angular: características

1. Excelente resistencia química

Presenta alta resistencia a ácidos, álcalis y disolventes orgánicos, sin comprometer el acabado superficial original. Las cerdas absorben una humedad mínima, lo que las hace adecuadas tanto para condiciones secas como húmedas.

2. Durabilidad

El cepillo ofrece una durabilidad excepcional, con cerdas robustas que garantizan una larga vida útil.

3. Cerdas de alta resistencia

Las cerdas tienen alta resistencia y rigidez, lo que permite un pulido integral y uniforme en diversas superficies, incluidas las planas e irregulares.

III. Introducción a los cepillos de cerdas de cerámica

Algunos amigos nos enviaron mensajes preguntándonos sobre las características de nuestros cepillos de cerdas cerámicas.

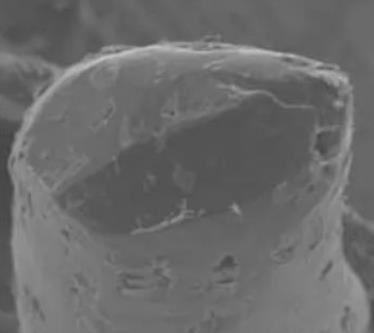

Hoy te lo explicaremos todo de una vez. La superficie de los cepillos que utilizamos está fabricada con fibras cerámicas abrasivas en lugar de partículas abrasivas. Una sola cerda contiene 1000 filos de corte, lo que demuestra un excelente rendimiento de corte.

Los cepillos de fibra cerámica tienen tres características principales: “poder de pulido superior”, “rendimiento de corte constante” y “sin deformación”. Son capaces de desbarbar y pulir en el procesamiento mecánico.

1. Poder de molienda superior

La fibra cerámica en sí es un abrasivo, con un contenido de fibra superior al 80%. Cada extremo de fibra individual forma miles de filos de corte, lo que da como resultado un poder de pulido superior.

En comparación con los cepillos de pulido de nailon, la capacidad de pulido de la superficie del cepillo mejora de 20 a 30 veces y puede eliminar rebabas de forma continua.

2. Rendimiento constante

La estructura de fibra cerámica siempre expone nuevos filos de corte, por lo que el cepillo abrasivo puede mantener un rendimiento de corte constante hasta el final, ideal para desbarbar y pulir en el mecanizado.

3. Sin deformación

El cepillo alisador mantiene su forma lineal y no se extiende como un cepillo de dientes, incluso después de un uso repetido. Es adecuado para desbarbar y pulir en líneas de producción a gran escala.

En conclusión, resumamos las ventajas y desventajas del cepillo.

Beneficios :

1. No se requiere equipo adicional para la aplicación.

Simplemente conecte el cepillo al mango de la herramienta para usarlo.

2. Amplia gama de idoneidad.

Al ajustar el tamaño y la estructura del cepillo, se puede utilizar para la mayoría de las superficies de procesamiento y diámetros de orificios.

3. Tiempo de ciclo corto para ajustes y cambios.

No es necesario un largo período de depuración del equipo.

Desventajas:

1. No se pueden eliminar rebabas en lugares especiales.

Por ejemplo: pasajes estrechos o ranuras para anillos de retención.

2. Impacto significativo en el tiempo del ciclo.

Requiere un tiempo de procesamiento más prolongado ya que la trayectoria de la herramienta debe cubrir el área de las rebabas.

3. Consumibles, aumentando así los costos.

El cepillo se desgasta rápidamente y es necesario reemplazarlo una vez que la compensación de desgaste alcanza una longitud determinada.

4. Comparación de datos de cepillos cerámicos

He recopilado algunos datos aquí para proporcionar una comprensión más clara de las ventajas y características de los cepillos cerámicos.

Los datos enumerados representan una comparación de rendimiento entre cepillos de cerámica y nailon.

| estructura | Cepillo de cerámica

|

cepillo de nailon

|

| Robustez | Una fibra de alúmina está formada por 1000 hebras de filamentos de fibra (los filamentos de fibra rojo y blanco tienen diámetros de 10 μm y 15 μm, respectivamente). | Los granos abrasivos están impregnados de nailon. La base de nailon aporta flexibilidad, pero su rigidez es moderada. |

| Consistencia | Por lo tanto, esta estructura asegura que las fibras permanezcan fuertes y sin distorsiones durante el proceso de desbarbado, manteniendo un pulido consistente. | Durante el proceso de desbarbado, pueden producirse deformaciones y ablandamiento. |

| Buen rendimiento de molienda | Las fibras de óxido de aluminio representan aproximadamente el 75% del peso total.

A lo largo del proceso de rectificado, estas fibras mantienen constantemente excelentes características de autoafilado, ofreciendo continuamente un rendimiento de rectificado superior. |

Las partículas de molienda representan sólo el 30% del peso total; su capacidad de autoafilado es pobre, por lo que la eficiencia del pulido es bastante baja. |

| Alta estabilidad | Gracias a la composición uniforme de numerosas fibras de alúmina, puede proporcionar un rendimiento de molienda estable y excepcional. | Debido a la variación significativa en el diámetro de las partículas de molienda, es un desafío lograr resultados ideales. |

| Obstrucción reducida | El secreto reside en la autofracturación y el afilado continuo de las fibras de óxido de aluminio, garantizando que no se obstruyan durante el procesamiento. | El pulido puede provocar fácilmente obstrucciones. |

| Adecuado para molienda en seco y en húmedo. | Gracias a su alta resistencia al calor (alrededor de 150°C), sigue funcionando de forma estable durante el rectificado en seco.

Debido a su excelente resistencia al agua, no reduce la rigidez del lujoso material durante el esmerilado húmedo, proporcionando un rendimiento de esmerilado estable. |

Debido a su baja resistencia al calor (aproximadamente 90°C), el calor generado durante el esmerilado en seco hace que los abrasivos se ablanden y el nailon se derrita.

Debido a su baja resistencia al agua, los abrasivos se ablandan durante el rectificado, lo que provoca una disminución del rendimiento del rectificado. |

Básicamente, esto cubre algunas ideas y experiencias sobre los cepillos de alambre que me gustaría compartir con todos ustedes hoy. Puede que no sea completo, pero espero que lo disfrutes.