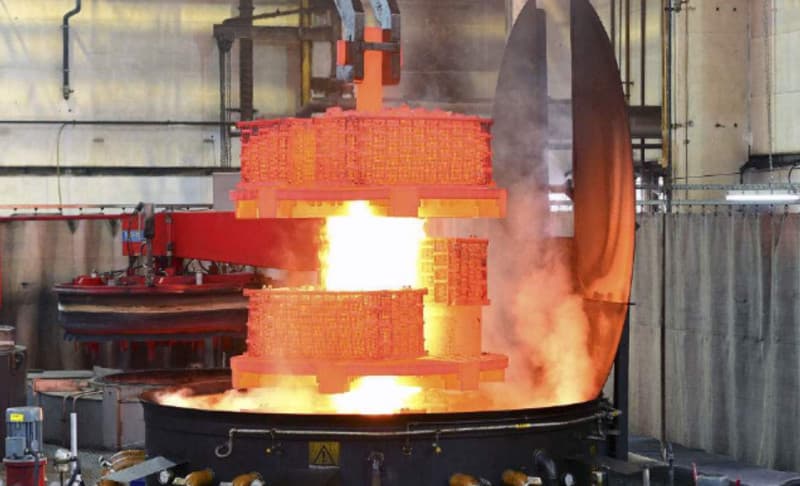

El enfriamiento es el paso más crucial en el proceso de tratamiento térmico y determina la calidad interna y el grado de distorsión en los componentes templados.

La tecnología de enfriamiento por enfriamiento ha experimentado avances continuos con el avance de la tecnología de tratamiento térmico. Sin embargo, a pesar de este progreso, el proceso de enfriamiento sigue siendo complejo y desafiante debido a su naturaleza instantánea y limitaciones de observación y medición. Como resultado, la extinción por enfriamiento sigue siendo un misterio.

Durante muchos años, la industria de la maquinaria ha sido culpable de “hacer hincapié en el frío y descuidar el calor”, poniendo más énfasis en el procesamiento en frío y descuidando la importancia del procesamiento en caliente. Sin embargo, la industria del tratamiento térmico tiende a “enfatizar el calor y descuidar el frío”, poniendo mayor énfasis en la calefacción e ignorando el papel crucial del enfriamiento. Este es un fenómeno inusual y problemático.

Con mi amplia experiencia en tratamiento térmico, me gustaría compartir mis conocimientos sobre cómo comprender y seleccionar medios de enfriamiento para el enfriamiento.

1. Propiedades básicas del medio refrigerante.

(1) Velocidad de enfriamiento óptima

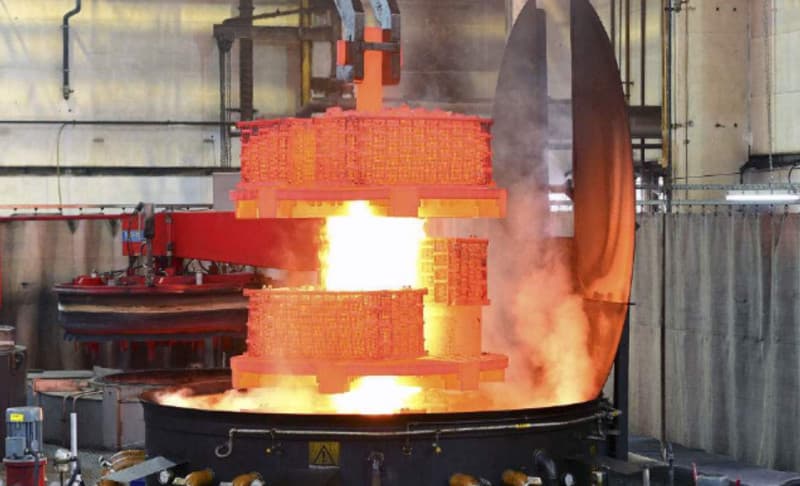

El término "velocidad de enfriamiento óptima" se refiere a la velocidad de enfriamiento esperada en la punta de la curva C para un material y una pieza específicos que han sido templados. Esta velocidad debe ser superior a la velocidad de enfriamiento crítica, que es la velocidad mínima necesaria para garantizar que la pieza se someta con éxito a la transformación martensítica.

En otros rangos de temperatura, especialmente durante la transformación de martensita (Ms → Mf), el enfriamiento debe realizarse más lentamente. A esto se le suele denominar el principio de “enfriamiento rápido a altas temperaturas y enfriamiento lento a bajas temperaturas”.

Cada tipo de acero y pieza tiene sus propios requisitos únicos de enfriamiento "rápido" y "lento". El concepto de “medio de enfriamiento ideal” existe teóricamente, como se ilustra en la Fig.

Cabe señalar que la curva C para diferentes tipos de acero puede variar.

Desafortunadamente, no es posible encontrar un único “medio de enfriamiento de enfriamiento ideal” que sea adecuado para templar todo tipo de acero y piezas de diferentes tamaños.

En cambio, se debe seleccionar el medio de enfriamiento de enfriamiento adecuado en función de condiciones específicas para obtener una pieza templada dura con una distorsión mínima y una buena metalografía.

Fig. 1 Curva óptima del medio de enfriamiento de enfriamiento rápido

(2) Buena estabilidad

El medio de enfriamiento de enfriamiento utilizado debe ser estable y no estar sujeto a descomposición, deterioro o envejecimiento durante el uso.

Los diferentes aceites de enfriamiento y solventes orgánicos tienen distintos grados de envejecimiento y es importante ajustarlos, refrescarlos y mantenerlos regularmente.

(3) Uniformidad de enfriamiento

Es fundamental enfriar las diferentes partes y superficies de la pieza de la manera más uniforme posible para evitar la formación de puntos débiles y bloques durante el proceso de enfriamiento.

(4) No corrosivo

Después del enfriamiento, debe mantenerse limpio y fácil de limpiar, y no debe corroer la pieza de trabajo.

(5) Respetuoso del medio ambiente

Durante el proceso de enfriamiento, no se producirán cantidades significativas de humo, gases tóxicos o irritantes, y el líquido residual de las piezas apagadas no resultará en contaminación ambiental.

(6) Seguridad

El medio refrigerante utilizado en el proceso de templado no es inflamable ni explosivo, por lo que su uso es seguro.

(7) Economía

El medio refrigerante utilizado para el enfriamiento no sólo debe ser de alta calidad sino también de un precio razonable. Sin embargo, si es demasiado caro, es posible que no sea bien recibido por las empresas de tratamiento térmico.

2. Factores que afectan el rendimiento de enfriamiento del medio de enfriamiento de enfriamiento

Hay varios factores que pueden afectar el rendimiento de enfriamiento del medio de enfriamiento de enfriamiento rápido, que se pueden clasificar en nueve tipos.

(1) Temperatura

La capacidad de enfriamiento del medio de enfriamiento de enfriamiento cambia a medida que cambia la temperatura. La capacidad de enfriamiento del agua y de los medios de enfriamiento a base de agua disminuye a medida que aumenta la temperatura, mientras que la de los baños de aceite y sal aumenta.

A medida que aumenta la temperatura, mejora la fluidez del medio, favoreciendo la disipación del calor y aumentando su capacidad de refrigeración. Como resultado, es esencial comprender los requisitos específicos de temperatura de enfriamiento de la pieza.

(2) Tensión superficial

La tensión superficial tiene un impacto directo en la velocidad de enfriamiento. Normalmente, el medio de enfriamiento de enfriamiento de baja tensión superficial está en estrecho contacto con la superficie de las piezas templadas, lo que permite una rápida disipación del calor y una mejor capacidad de enfriamiento.

(3) Revuelva

Agitar el medio de enfriamiento de enfriamiento puede aumentar su coeficiente de transferencia de calor, romper rápidamente la película de vapor, acelerar la velocidad de enfriamiento y garantizar que las piezas apagadas se enfríen de manera uniforme.

(4) Conductividad térmica

La conductividad térmica, también conocida como conductividad térmica, es una propiedad física que representa la capacidad de una sustancia para conducir calor. Cuanto mayor sea la conductividad térmica, mayor será la capacidad de enfriamiento del material.

(5) Capacidad calorífica específica

Cuanto mayor sea la capacidad calorífica específica del medio de enfriamiento, más rápida será la velocidad de enfriamiento.

(6) Viscosidad

La viscosidad representa la fuerza de fricción entre las moléculas de un líquido durante su flujo. Los medios de enfriamiento de enfriamiento rápido con alta viscosidad tienen baja fluidez, lo que dificulta la disipación de calor por convección y resulta en una baja capacidad de enfriamiento. Por otro lado, los medios de enfriamiento con baja viscosidad tienen un mejor efecto de enfriamiento.

(7) Calor de vaporización

El término "calor de vaporización" se refiere a la cantidad de calor necesaria para convertir una unidad de masa de líquido en gas a temperatura constante.

El agua tiene una alta estabilidad química y una alta capacidad térmica, que es 8 veces mayor que la del acero a temperatura ambiente.

A pesar de su bajo punto de ebullición, el calor de vaporización del agua disminuye a medida que aumenta la temperatura.

A medida que aumenta la temperatura, la capacidad de enfriamiento del agua disminuye significativamente.

Sin embargo, una vez que la temperatura del agua alcanza los 80°C, su capacidad de enfriamiento permanece relativamente estable y mantiene una intensidad de enfriamiento de aproximadamente 0,72.

(8) Aditivo

La adición de aditivos se utiliza para cambiar el rendimiento de la refrigeración. Si se agrega una pequeña cantidad de sal o álcali al agua, puede aumentar significativamente su capacidad de enfriamiento.

Cuando se añade alcohol polivinílico, se forma una fina película plástica en la superficie de las piezas templadas, lo que reduce la velocidad de enfriamiento debido a su baja conductividad térmica.

Agregar aceite y jabón al agua crea una suspensión o emulsión que mejora la formación de una película de vapor, aumenta su estabilidad y disminuye su capacidad de enfriamiento.

Además, a menudo se añaden oxidantes, abrillantadores, inhibidores de oxidación y antisépticos para modificar otras propiedades del medio de enfriamiento de enfriamiento rápido, cada uno de los cuales tiene efectos variables sobre el rendimiento de enfriamiento.

En general, la adición de aditivos suele tener múltiples propósitos.

(9) Medio ambiente

A menudo se ignora el impacto del medio ambiente sobre la capacidad de refrigeración. El efecto refrescante de un medio a la misma temperatura puede variar entre invierno y verano, y el efecto refrescante puede diferir entre el día y la noche.

3. Principios básicos para seleccionar el medio de enfriamiento.

Numerosas pruebas muestran que muchos incidentes de calidad del tratamiento térmico están relacionados con la elección del medio de enfriamiento de enfriamiento rápido. La selección u operación inadecuada del medio puede resultar en el desperdicio de piezas endurecidas.

Por esta razón, el uso adecuado de los medios de enfriamiento es esencial para garantizar la calidad del producto. Independientemente del medio elegido, es fundamental lograr efectos de extinción uniformes:

- Logre una dureza superficial alta y uniforme y una profundidad de endurecimiento adecuada.

- Evite el sobrecalentamiento o la extinción excesiva.

- Minimizar la distorsión de la extinción.

El medio de enfriamiento de enfriamiento apropiado debe seleccionarse en función de los requisitos técnicos del tratamiento térmico, el material, la forma y otras condiciones específicas de las piezas templadas. Se deben considerar los siguientes cinco principios básicos:

(1) Importancia del contenido de carbono en el acero

El carbono es un elemento crucial en todo tipo de acero. El contenido de carbono tiene un impacto significativo en las propiedades y el efecto de enfriamiento del acero.

Para acero con bajo contenido de carbono con un contenido de carbono inferior al 0,5% (fracción de masa), el enfriamiento se puede realizar con agua salada, agua alcalina, disolventes orgánicos, etc.

Los aceros estructurales de aleación media y baja normalmente se templan dos veces o se enfrían a un ritmo relativamente lento utilizando un medio.

El acero para herramientas al carbono, que requiere un tratamiento térmico elevado y tiene una templabilidad deficiente, generalmente se templa usando un baño alcalino o un baño de nitrato, y rara vez se usa el temple con aceite.

(2) Templabilidad del acero y medio de enfriamiento de enfriamiento

La templabilidad del acero se puede determinar mediante la curva "C". Los aceros con baja templabilidad requieren un enfriamiento más rápido, mientras que los aceros con buena templabilidad requieren un enfriamiento más lento.

Es fundamental elegir un medio de enfriamiento de temple adecuado en función de la templabilidad del acero.

(3) Diámetro efectivo de la pieza de trabajo

Cada tipo de acero tiene un diámetro crítico para el temple. Cuando la superficie de la pieza enfriada se enfría hasta el punto Ms, la velocidad de enfriamiento del medio disminuye significativamente y el calor dentro de la pieza también disminuye. La austenita subenfriada dentro de una cierta profundidad en la superficie de la pieza es difícil de enfriar por debajo del punto Ms.

Para piezas más gruesas, se debe seleccionar una velocidad de enfriamiento más rápida a baja temperatura para lograr una profundidad de capa de enfriamiento suficiente. Por otro lado, para piezas delgadas, se puede utilizar un medio de enfriamiento con baja temperatura y baja velocidad de enfriamiento. La curva de distribución de la velocidad de enfriamiento máxima permitida indica que las piezas gruesas se pueden enfriar a alta velocidad, mientras que las delgadas deben enfriarse a baja velocidad.

(4) Complejidad de las piezas templadas

Según el análisis de la curva de distribución de la velocidad de enfriamiento mínima permitida, las piezas de trabajo con formas complejas, particularmente aquellas con orificios internos o superficies cóncavas profundas, deben enfriarse con un medio de enfriamiento que tenga una etapa de película de vapor corta para reducir la distorsión del enfriamiento y la necesidad. para endurecimiento de orificios internos.

Para piezas con formas relativamente simples, se puede utilizar un medio de enfriamiento con una etapa de película de vapor ligeramente más larga. La curva de distribución de la velocidad de enfriamiento máxima permitida muestra que la velocidad de enfriamiento permitida para piezas con formas complejas es baja, mientras que es alta para piezas con formas simples.

(5) Deformación permitida

Las piezas apagadas deben tener una distorsión mínima y un rango estrecho de velocidades de enfriamiento. Cuando la distorsión permitida es grande, es aceptable un amplio rango de velocidades de enfriamiento. Se puede utilizar un medio que generalmente pueda alcanzar dureza de enfriamiento para el rango de velocidad de enfriamiento permitido. El rango de velocidad de enfriamiento de la pieza de trabajo se puede reducir mediante enfriamiento isotérmico o enfriamiento por pasos.

Debido a la variedad de piezas de trabajo y los diferentes requisitos de tratamiento térmico, existen numerosas opciones de medios de enfriamiento y enfriamiento. Incluso el mismo tipo de pieza templada con diferentes medios puede dar como resultado la misma dureza superficial, lo que dificulta la selección de los medios de enfriamiento y enfriamiento correctos. Basándose en los principios de economía y racionalidad, se selecciona el medio de enfriamiento de enfriamiento más adecuado.

4. Ejemplos de aplicación de medio refrigerante de enfriamiento

(1) Temple con sal neutra para temple de acero de alta velocidad

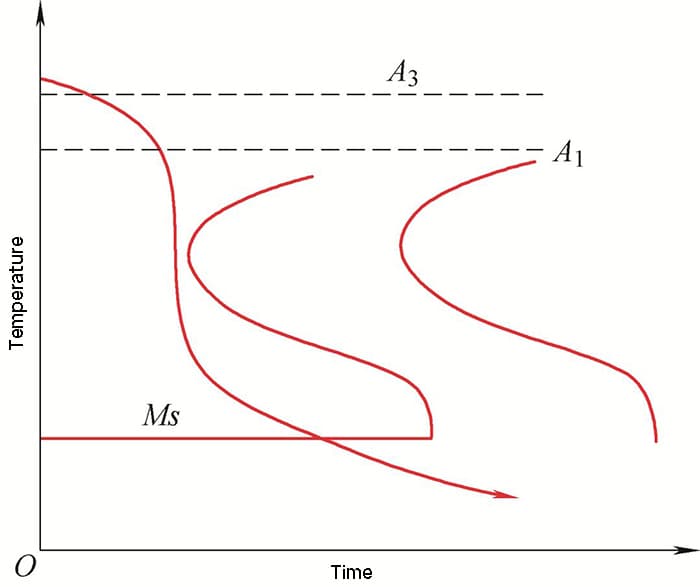

El llamado extintor de sal neutra generalmente se refiere a dos formulaciones:

El primer tipo: 50% BaCl 2 + 30% KCl + 20% NaCl (fracción de masa), punto de fusión 560 ℃, temperatura de servicio 580 ~ 620 ℃, adecuado para un diámetro efectivo ≤ 20 mm, puede garantizar la velocidad de enfriamiento dentro del rango de temperatura de 1000 ~ 800 ℃ de la pieza de trabajo ≥ 7 ℃ / s, y evitar que la precipitación de carburo eutéctico afecte el rendimiento de la herramienta.

El segundo tipo: 48% CaCl 2 + 31% BaCl 2 + 21% NaCl, punto de fusión 435 ℃, temperatura de servicio 460 ~ 550 ℃.

2. Para mayor comodidad de dosificación, la fábrica cambió a 50% CaC12 + 30% bac12 + 20% NaC1, con punto de fusión de 440°C y temperatura de servicio de 460-550°C.

Aplicable a piezas de acero rápido con un diámetro efectivo inferior a 40 mm.

Las sales neutras de las dos formulaciones se utilizan de forma diferente.

Se recomienda utilizar sales a base de calcio cuando el horno se abre continuamente durante más de cinco días a la semana, ya que estas sales tienen una gran capacidad de absorción de temperatura y se disuelven fácilmente en el aire.

Para piezas pequeñas sazonadas y aberturas del horno poco frecuentes, la sal de bario es una opción adecuada.

Fig. 2 Diagrama de fases ternario de CaCl 2 BaCl 2 y NaCl

(2) Enfriamiento en baño de nitrato

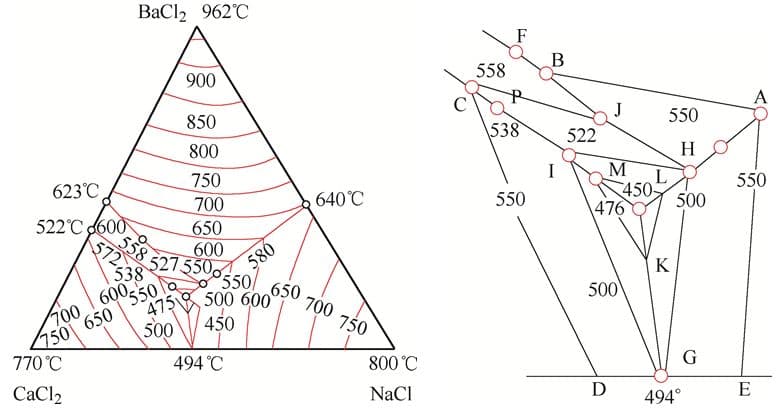

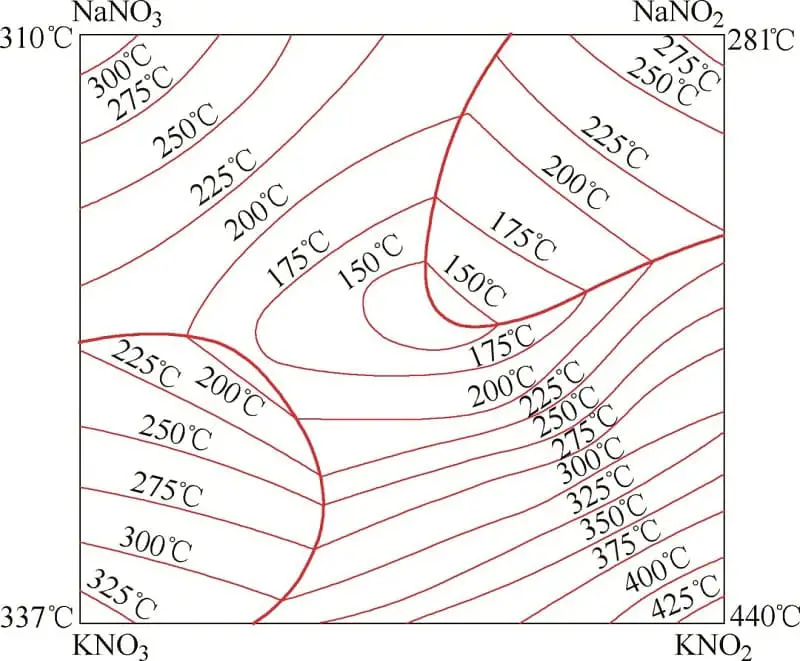

Nitrato se refiere a las cuatro sales de NaNO 3 NO 3 NaNO 2 y KNO 2 .

Como agente de extinción, se utilizan pocos componentes individuales y normalmente se utilizan dos o tres sales mixtas.

La fórmula y el punto de fusión se muestran en la Fig.

La fórmula más utilizada es: 55% KNO 3 + 45NaNO 2 punto de fusión 137 ℃, temperatura de uso 160-550 ℃;

50% KNO 3 + 50% NaNO 2 punto de fusión 140 ℃, temperatura de servicio 160-550 ℃.

Esta solución se utiliza para templar productos de acero de baja aleación y para templado isotérmico de piezas de acero de alta velocidad y acero de alta aleación.

Algunas empresas emplean baños de sales de nitrato como fluido de enfriamiento después de cementar engranajes grandes, resolviendo así el desafío del tratamiento térmico de engranajes grandes.

Fig. 3 Curva de fusión del sistema de nitrato

(3) Enfriamiento con solución acuosa de nitrato

Existen principalmente dos aguas salitreras y tres aguas salitradas.

① El agua con dos nitratos tiene 25% NaNO 3 + 25% NaNO 2 + 50% agua y la temperatura de servicio es inferior a 60 ℃.

El uso de un baño de sal de nitrato para el enfriamiento isotérmico de 45 núcleos, matrices y piezas pequeñas de acero no solo resuelve el problema del enfriamiento de grietas, sino que también garantiza una dureza de enfriamiento relativamente uniforme.

En la producción industrial, a menudo se encuentran moldes de acero al carbono para herramientas con esquinas afiladas, ranuras y diferentes tamaños de sección transversal.

El nivel de dureza deseado es 59-63HRC, pero el enfriamiento con agua puede causar grietas y el enfriamiento con aceite no es lo suficientemente duro, lo que dificulta lograr la calidad deseada utilizando cualquiera de los métodos solos.

El enfriamiento isotérmico en un baño de sal de nitrato resuelve este problema. Durante este proceso, la superficie de la pieza exhibirá burbujas blancas de nitrato, estimadas en 1s/5mm en agua con nitrato, a una temperatura de aproximadamente 200°C.

Luego, la pieza de trabajo se coloca inmediatamente en un baño de nitrato a 180 °C para un enfriamiento isotérmico durante 30 a 60 minutos, lo que da como resultado una pieza de trabajo sin grietas, con una deformación mínima y que cumple con el nivel de dureza requerido.

(4) Enfriamiento en agua hirviendo

Algunas personas han utilizado el temple con agua hirviendo para el acero 45 como alternativa al temple y revenido, obteniendo resultados positivos.

Para acero 45 con un diámetro de 40 mm a 80 mm, calentar el acero a 840 °C y enfriarlo en agua hirviendo da como resultado una dureza de aproximadamente 250 HBW, que es muy uniforme.

El enfriamiento en agua hirviendo puede reemplazar el tratamiento de normalización del acero 45 como paso final del tratamiento térmico.

El acero rápido también se puede templar en agua hirviendo a 850-870°C en lugar del tratamiento tradicional de enfriamiento y revenido.

El acero para rodamientos se somete a un doble tratamiento de refinado con enfriamiento en agua hirviendo.

Dado que la velocidad de enfriamiento del agua hirviendo es más lenta que la del aceite, no hay necesidad de preocuparse por el agrietamiento causado por el enfriamiento del agua hirviendo.

El proceso implica templar el acero del rodamiento en agua hirviendo inmediatamente después de la forja final, enfriar la pieza a 500-400 °C y enfriar agua con aire. Luego, el recocido de la pieza a 730-740 °C durante 3 a 4 horas y el enfriamiento con aire después de la descarga del horno dan como resultado granos ultrafinos y carburos finos.

Existen innumerables otras aplicaciones del enfriamiento con agua hirviendo, demasiadas para enumerarlas individualmente. Cuando se usa correctamente, puede conservar energía y aumentar la eficiencia.

(5) temperamento azulado

Este es un tipo de medio de enfriamiento de enfriamiento preparado en fábrica y da como resultado una pieza visualmente atractiva y resistente a la corrosión después del enfriamiento.

Existen dos formulaciones con diferentes colores:

① 70% NaNO 3 + 20% KNO 3 + 10% NaNO 2 lo que da como resultado una pieza negra después del templado.

② 70% NaNO 2 + 20% KNO 3 + 10% NaNO 3 lo que da como resultado una pieza azul después del enfriamiento.

Los tres nitratos se mezclan uniformemente en las proporciones especificadas y luego se agrega una cantidad adecuada de agua para crear una solución sobresaturada. Luego la solución se calienta a 40-60°C para su uso.

(6) Enfriador de polímero soluble en agua: polialquilenglicol (PAG)

PAG tiene una característica única de solubilidad inversa, lo que significa que su solubilidad en agua disminuye a medida que aumenta la temperatura.

La velocidad de enfriamiento se puede controlar ajustando la concentración, la temperatura y la agitación de la solución.

Los refrigerantes de la serie PAG tienen una capacidad de enfriamiento entre agua y aceite, lo que los hace versátiles para su uso en una amplia gama de aplicaciones.

Desde su introducción en los Estados Unidos en la década de 1960, el PAG se ha convertido en una solución ampliamente utilizada en la industria del tratamiento térmico y ha reemplazado con éxito el agua y el aceite alcalinos para templar y enfriar acero al carbono y acero de baja aleación.

(7) Aceite de enfriamiento

Los aceites de enfriamiento se han clasificado en varios tipos, incluido el aceite de enfriamiento común, el aceite de enfriamiento brillante, el aceite de enfriamiento rápido, el aceite de enfriamiento rápido y brillante, el aceite de enfriamiento ultrarrápido, el aceite de enfriamiento al vacío, el aceite de enfriamiento graduado y el aceite de enfriamiento isotérmico.

Aunque el aceite de enfriamiento tiene muchos beneficios como medio de enfriamiento, sus desventajas también son significativas. Por ejemplo, produce humo de petróleo que contamina el medio ambiente y supone un riesgo para la salud humana, es propenso a envejecer y a inflamarse, y la eliminación del aceite usado es una cuestión difícil.

En la industria de herramientas y matrices, se sugiere eliminar gradualmente el uso de aceite de enfriamiento y desarrollar y adoptar nuevos medios de enfriamiento de enfriamiento que ahorren energía y sean respetuosos con el medio ambiente.

(8) extinción de gas

Los aceros altamente endurecibles con dimensiones pequeñas pueden templarse con gas.

La capacidad de enfriamiento del gas depende del tipo, presión y caudal del gas.

Las cuchillas mecánicas de acero de alta velocidad con un espesor de menos de 20 mm se pueden enfriar directamente con aire después del calentamiento por inducción, lo que da como resultado una alta dureza superior a 63 HRC.

El acero de alta aleación tipo Cr12 también se puede templar al aire y, para mejorar la velocidad de enfriamiento, se puede enfriar con un método de soplado.

Los modelos con un tamaño efectivo superior a 50 mm pueden incluso enfriarse sobre una placa de cobre refrigerada por agua.

En los últimos años, ha habido un rápido crecimiento en el desarrollo del enfriamiento con gas al vacío a alta presión. Los gases refrigerantes comúnmente utilizados incluyen N 2 He, H 2 y Ar.

El H2 tiene la mejor conductividad térmica, pero es altamente inflamable y puede provocar explosiones cuando se mezcla con aire, lo que lo convierte en una opción insegura. También provoca la descarburación del acero por encima de los 1000°C, limitando su aplicación.

El N 2 tiene una baja capacidad de enfriamiento, pero es asequible y seguro, lo que lo hace ampliamente utilizado en el enfriamiento de gases.

5. Conclusión

La elección y el uso de un medio de enfriamiento para el tratamiento térmico tiene un impacto significativo no solo en la calidad del producto y los beneficios económicos, sino también en la supervivencia y el crecimiento de la empresa.

Es importante seleccionar el mejor medio de enfriamiento de enfriamiento basado en los requisitos de material y rendimiento de las piezas de enfriamiento de la empresa, para garantizar un endurecimiento exitoso, minimizar la deformación y lograr el rendimiento deseado.