Hoy en día, muchos dispositivos luchan por la miniaturización y la ligereza, por lo que a menudo existe la demanda de una integración más estrecha entre motores y cajas de cambios. En ocasiones, el motor está diseñado para integrarse en el eje de una caja de cambios.

Por ejemplo, el eje del motor sirve directamente como eje de alta velocidad de la caja de cambios y se conecta directamente al engranaje.

Este diseño ciertamente reduce el tamaño del equipo y simplifica las conexiones. Si se diseña correctamente, también puede aumentar la confiabilidad y reducir los costos generales.

Sin embargo, este diseño integrado presenta nuevos desafíos para los fabricantes de motores en términos de diseño, fabricación e instalación. Este artículo analiza los problemas que plantean los motorreductores en la selección y disposición de los rodamientos.

Para mayor comodidad en la discusión, optamos por hablar del motorreductor helicoidal con una situación de carga relativamente compleja.

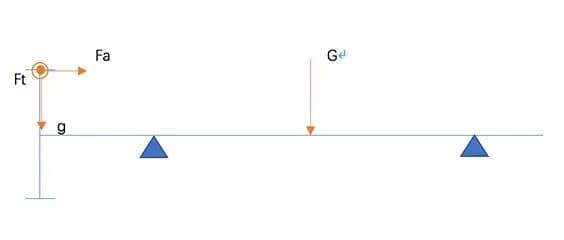

El siguiente es un diagrama de fuerza de un sistema de eje de engranaje helicoidal (la discusión a continuación supone que ambos lados son rodamientos rígidos de bolas; las situaciones con otros tipos de rodamientos requieren un análisis específico siguiendo este proceso de pensamiento):

Análisis de fuerza axial

Al diseñar motores, la fuerza tangencial de la parte del rotor generalmente no se incluye en el cálculo de la carga del rodamiento. La razón principal de esto es que la fuerza tangencial del rotor del motor siempre está contrarrestada por una fuerza igual pero de dirección opuesta, por lo que esta carga no se transmite al rodamiento.

Sin embargo, la situación es diferente para las transmisiones con caja de cambios. Por ejemplo, en la figura anterior, el motor está conectado directamente a un engranaje helicoidal. El engranaje transfiere torque y soporta fuerza tangencial unidireccional.

Sin una fuerza opuesta para equilibrar, esta fuerza tangencial debe incluirse en el cálculo de la carga del rodamiento.

Por lo tanto, en la figura anterior, las fuerzas radiales soportadas por todo el sistema del eje del motor incluyen:

- El peso del rotor del motor, G.

- El peso del engranaje, g.

- La fuerza tangencial del engranaje, Ft

Mientras tanto, como el engranaje es helicoidal, el motor soportará la fuerza axial, Fa, del engranaje helicoidal. Por lo tanto, al comprobar la vida útil de los cojinetes del sistema de eje, se deben tener en cuenta todas las cargas anteriores.

¿Cómo debemos elegir el extremo de posicionamiento y el extremo de no posicionamiento?

Usemos la ilustración anterior como ejemplo. La imagen no representa los marcadores para el extremo de posicionamiento y el extremo sin posicionamiento del sistema de ejes.

En artículos anteriores, discutimos que un sistema de eje de motor debe tener un extremo de posicionamiento y un extremo de no posicionamiento. Entonces, intentemos analizar la disposición de los cojinetes de este sistema de eje de engranaje helicoidal.

Dado que el eje del motor está conectado directamente al engranaje, el ingeniero de motores debe considerar la precisión del engranaje. Si hay un problema con el engrane de los engranajes, las consecuencias podrían ser graves.

En el ejemplo anterior, el factor más directo que afecta la precisión del engrane del engranaje es el descentramiento axial y radial del eje.

El descentramiento radial del rodamiento se puede garantizar aproximadamente mediante el juego radial del rodamiento.

Sin embargo, la desviación axial del eje requiere consideración de la relación de posicionamiento del sistema de rodamientos.

Por ejemplo, si el extremo de posicionamiento se coloca en el cojinete trasero como se muestra en el diagrama, cuando el motor cambia de un estado frío a una temperatura de trabajo estable, la temperatura del rotor aumentará.

La expansión térmica resultante se transmitirá desde el extremo flotante del eje hacia afuera. Esta transmisión llega directamente al engranaje al final del eje del motor. El movimiento axial del engranaje afectará inevitablemente al engrane.

Por lo tanto, desde la perspectiva del engranaje, el extremo de posicionamiento debe colocarse lo más cerca posible del lado del engranaje.

Desde una perspectiva de mantenimiento, si el cojinete trasero es el extremo flotante, el mantenimiento del cojinete trasero y del resorte de precarga se puede realizar de forma independiente sin afectar el cojinete delantero. En cambio, si se hiciera de otra manera, el mismo mantenimiento requeriría desmontar todo el motor.

Sin embargo, colocar el borde de posicionamiento más cerca del lado del engranaje también tiene impactos adicionales.

En primer lugar, el tamaño del rodamiento. En esta estructura, existe una diferencia aparente en la distribución de la fuerza radial entre los dos cojinetes. La carga radial soportada por el rodamiento izquierdo es mayor que la del rodamiento derecho, por lo que la selección de tamaño del rodamiento izquierdo será mayor.

En segundo lugar, sabemos que el extremo de posicionamiento de un cojinete de motor soporta la fuerza axial. Si definimos el lado izquierdo como el rodamiento del extremo de posicionamiento, el tamaño del rodamiento aumentará aún más bajo la condición de la fuerza axial del rodamiento.

En realidad, el diseño de un sistema de eje de motor único requiere considerar la distribución uniforme de la carga soportada por los dos cojinetes tanto como sea posible.

Sin embargo, en esta aplicación, debido a los requisitos especiales del engranaje delantero, el ingeniero del motor debe hacer un compromiso.

El texto anterior analiza sólo un aspecto de la disposición de cojinetes del motorreductor. En la práctica, dicho diseño traerá otros desafíos, tales como:

- Problemas de sellado de rodamientos;

- Problemas de lubricación de rodamientos;

- Si el engranaje soporta una carga grande, se debe considerar la selección del tipo de rodamiento.

Cuando se utilizan rodamientos de rodillos cónicos, se requieren conocimientos adicionales en el área de la tecnología de aplicación de rodamientos de cajas de cambios, como el ajuste de la precarga del rodamiento.

Esto presenta otro desafío importante para los ingenieros de motores. Se recomienda a los ingenieros de motores no "copiar" ciegamente estructuras de motores anteriores al diseñar dichos sistemas de ejes de motores para evitar pérdidas innecesarias.