En comparación con el acero al carbono ordinario, el proceso de soldadura del acero inoxidable y los requisitos técnicos para los soldadores deberían ser más estrictos, y la apariencia de la soldadura debería ser de suma importancia”.

Aquí está la versión revisada:

En comparación con el acero al carbono común, soldar acero inoxidable requiere procesos más rigurosos y requiere mayores habilidades técnicas por parte de los soldadores. Además, el aspecto de la soldadura es crucial y debe ser de la máxima calidad.

En cuanto a mis puntos de vista y opiniones personales, basándose en mis experimentos de soldadura utilizando métodos manuales, automáticos y de arco de argón, he descubierto que las soldaduras se pueden clasificar en:

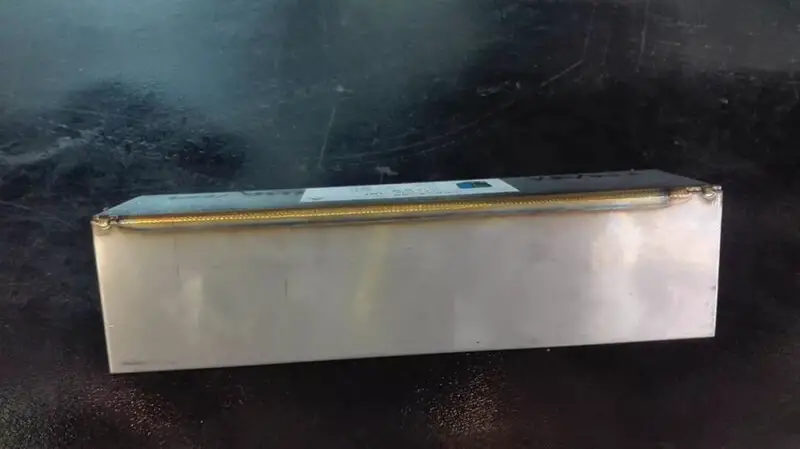

1. blanco plateado

2. Amarillo dorado

3. Cinco colores (amarillo dorado+azul);

4. Azul;

5. Azul oscuro;

6. Gris negro (con brillo);

7. Ceniza negra muerta.

La calidad del color de la soldadura es inseparable de los parámetros del proceso de soldadura y del nivel técnico de los soldadores.

Los principales problemas son:

1. Limpiar la ranura antes de soldar;

2. Pureza y caudal del gas protector;

3. Tamaño de la corriente de soldadura;

4. Calidad de los materiales de soldadura;

5. Número y capas de soldaduras;

6. Velocidad de soldadura;

7. Control de temperatura entre capas;

8. Control del aporte de calor.

Cuando se cumplen las condiciones del proceso de soldadura, la soldadura debe tener un aspecto blanco plateado y los valores físicos y químicos de la soldadura también deben ser los mejores.

Para los equipos automáticos de soldadura por arco sumergido, los parámetros de soldadura y la entrada de calor deben controlarse estrictamente.

De hecho, los diferentes espesores de cada soldadura requieren una coincidencia razonable entre la corriente de soldadura, el voltaje, la velocidad de soldadura y la velocidad de alimentación del alambre.

Soldar es como actuar. El actor principal y el papel secundario deben lograr un entendimiento tácito del 100% para lograr el mayor efecto.

Por ejemplo, piezas del mismo material pero con diferentes espesores de pared requieren diferentes parámetros de soldadura.

Si los parámetros son demasiado grandes, puede ocurrir corrosión intergranular, lo que resulta en agotamiento del cromo. En casos severos, pueden ocurrir grietas y el color puede volverse feo.

Según la experiencia, las soldaduras de color blanco plateado y amarillo son aceptables, siendo las mejores las de color blanco plateado.

Las soldaduras multicolores pueden producir corrosión intergranular y poca cantidad de cromo, lo que da como resultado carburo de cromo, lo que hace que el acero inoxidable pierda su resistencia a la corrosión y a las manchas.

No existe un nombre de color específico para indicar la calidad de la soldadura aparte del azul y el azul oscuro.

En la soldadura práctica, los parámetros del proceso no se pueden aplicar estrictamente ya que varían con diferentes factores como la temperatura ambiente, el espesor y tamaño de la soldadura y la velocidad de soldadura.

Para soldar piezas soldadas grandes con paredes más gruesas, se requiere una corriente más alta.

Lectura relacionada: Velocidad de alimentación del alambre y corriente de soldadura

Si es necesario, se debe utilizar soldadura multicapa y multipasada, y se debe controlar la temperatura entre pasadas para garantizar la calidad de la soldadura.

Sin las precauciones adecuadas, la apariencia de la soldadura puede ser excelente, pero es posible que el interior no cumpla con los estándares de calidad de la soldadura.

Cuando se emplea soldadura multicapa y de múltiples pasadas, la soldadura del cordón de soldadura inferior se puede realizar después de enfriar el cordón de soldadura anterior, lo que produce mejores resultados.

Durante la soldadura automática, la velocidad de soldadura y la velocidad de alimentación del alambre deben coincidir con la corriente y el voltaje correspondientes para obtener el mejor efecto de soldadura para una soldadura determinada.

Para mantener una calidad de soldadura óptima, la velocidad de soldadura, la corriente, el voltaje y la entrada de calor deben ajustarse según sea necesario cuando cambian la velocidad de soldadura, la corriente o la velocidad del alimentador de alambre. La velocidad de soldadura debe elegirse en función del punto de fusión del metal y la calidad de la soldadura para garantizar el mejor resultado.

Cuando se adopta la soldadura por arco de argón, se deben observar los siguientes puntos:

- El proceso de limpieza antes de soldar debe seguir estrictamente las especificaciones del procedimiento de soldadura.

- El argón utilizado para soldar debe cumplir los requisitos para soldar acero inoxidable.

- El diámetro de la boquilla debe aumentarse adecuadamente para garantizar una protección adecuada durante la soldadura.

- Para una soldadura rápida, utilice un balancín de arco corto de corriente pequeña.

- Después de conectar el arco y que el baño de soldadura se haya enfriado por completo, retire la pistola de soldar.

- El aporte de calor debe controlarse estrictamente. Además, el ambiente de trabajo también es crítico. El aire y el polvo en el entorno de soldadura pueden afectar la limpieza de la superficie de soldadura, la competencia técnica del soldador y la calidad del alambre de soldadura.