1. Información general

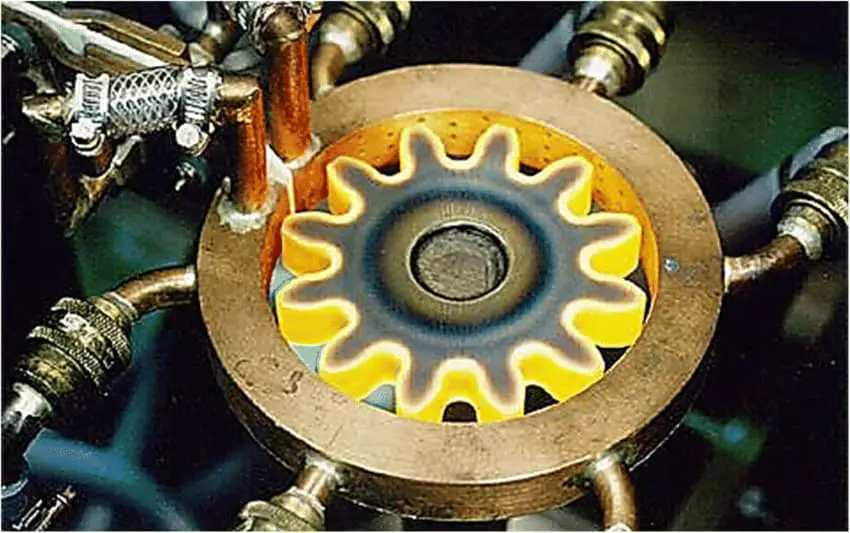

La frecuencia de daño a los engranajes endurecidos por inducción durante el uso es alta, especialmente para los engranajes endurecidos en la superficie, como el segundo engranaje del eje de un balancín de corte y los engranajes planetarios con un módulo de 8-10. Estos engranajes suelen sufrir daños en forma de corrosión, descamación y dientes rotos.

Después del análisis, encontramos que no hay una capa endurecida debajo del círculo primitivo de los dientes del engranaje, y que el centro y la raíz del diente no están endurecidos, lo que significa que la profundidad de penetración del calor durante el endurecimiento de la superficie no llega a estas áreas.

Aunque teóricamente podemos controlar la profundidad de la capa endurecida ajustando los parámetros eléctricos del equipo de calentamiento por inducción, en la práctica es difícil lograr un control preciso debido a varios factores que pueden afectar la profundidad.

El control de calidad actual del proceso de endurecimiento se basa en inspecciones aleatorias y pruebas de daños, que consumen mucho tiempo y son costosas. Dado el enfoque de nuestra empresa en producir una variedad de productos en lotes pequeños, necesitamos encontrar métodos de prueba más eficientes.

Las pruebas no destructivas tienen las ventajas de no ser destructivas, tener una alta tasa de pruebas, ser altamente eficientes y rentables.

Para comprobar la profundidad de penetración de calor y la profundidad efectiva de la capa endurecida de los engranajes de los módulos 6, 8, 9 y 10, utilizamos equipos tipo QNET, un sistema de medición no destructivo multicanal de segunda generación para la profundidad de la capa endurecida fabricado por IZFP, Instituto de Ensayos No Destructivos e Instituto Fraunhofer de Alemania. Se realizan pruebas ortogonales y pruebas de comparación utilizando anatomía física y química.

2. Base teórica de la prueba

El proceso de tratamiento térmico de los engranajes endurecidos por inducción es: carburación → templado y revenido → endurecimiento superficial.

El material del engranaje utilizado normalmente es 18Cr2Ni4WA o 20Cr2Ni4A, que es un tipo de acero de grano fino. Después del endurecimiento por inducción, la capa de calentamiento por inducción sufre una recristalización.

El rápido proceso de calentamiento por inducción da como resultado una estructura más delgada, más pequeña y más densa en la superficie, lo que dificulta que las ondas ultrasónicas comunes (1-5 MHz) penetren en la capa de inducción.

Además, el engranaje sufre carburación durante el endurecimiento por inducción. Los carburos granulares finos en la capa infiltrada ayudan a estabilizar la estructura fijando los granos en la superficie de la capa infiltrada, haciéndolos aún más finos. Sin embargo, la densa capa de endurecimiento de la superficie y la profundidad de penetración del calor son transparentes a las ondas ultrasónicas de 20 MHz.

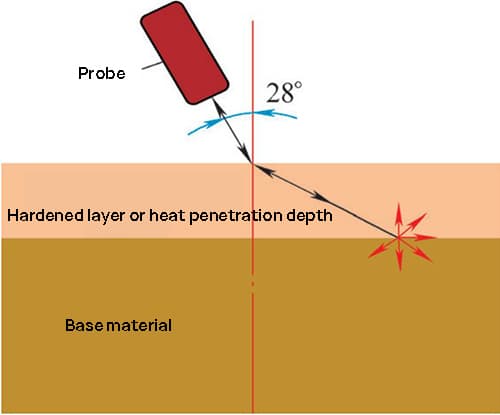

Cuando la onda ultrasónica de 20 MHz alcanza la interfaz entre la capa endurecida y la profundidad de penetración del calor, se producen ecos retrodispersados, como se muestra en la Figura 1 y la Figura 2.

Fig. 1 Método de detección de retrodispersión ultrasónica

Fig. 2 Eco de retrodispersión ultrasónica

La profundidad de penetración de calor y la profundidad de la capa endurecida del engranaje endurecido superficialmente se pueden obtener usando la siguiente fórmula.

R ht =(vtcos β)/dos

Dónde,

- R ht — capa endurecida o profundidad de penetración del calor (mm);

- V — velocidad del sonido en el material probado (mm/s);

- t — tiempo(s) de onda acústica desde la superficie de la pieza hasta la interfaz;

- β — Ángulo de refracción ultrasónica de la capa endurecida (°).

Actualmente, los materiales de los dientes de engranajes 18Cr2Ni4WA y 20Cr2Ni4A utilizados en la producción son aceros martensíticos.

Los datos y las mediciones indican que para los dientes de engranajes con módulo 10 o menos, siempre que los dientes del engranaje se calienten al rango de temperatura austenítica y luego se enfríen con aire, la dureza del núcleo será de al menos 36,0 HRC.

Por lo tanto, la profundidad de penetración del calor de los engranajes templados por inducción puede alcanzar el núcleo de los dientes del engranaje, asegurando que la dureza del núcleo cumpla con los requisitos técnicos.

3. Esquema de detección

Dada la situación actual de la muestra de engranajes con superficie endurecida, hemos desarrollado el siguiente plan de inspección:

(1) Utilice un detector de espesor de capa de endurecimiento por inducción de alta resolución importado de Alemania.

(2) Elegir y establecer valores límite superior e inferior apropiados (LN y UN).

(3) Consulte la Tabla 1 para conocer los requisitos técnicos de cuatro tipos de engranajes carburados de superficie templada con módulos de corte de 6, 8, 9 y 10.

Tabla 1 Requisitos técnicos de enfriamiento para muestras de engranajes de prueba

| Número de marcha: | Módulo | textura del material | Profundidad de penetración en la superficie del diente / mm | Dureza del núcleo del diente (HRC) | Dureza de la matriz (HRC) |

| 1 | 6 | 18Cr2Ni4WA | 1.0-1.4 | 36,0-42,0 | 27,0~32,0 |

| dos | 8 | 20Cr2Ni4A | 1.2-1.6 | 36,0-42,0 | 27,0~32,0 |

| 3 | 9 | 18Cr2Ni4WA | 2,0 ~ 2,6 | 38,0~44,0 | 27,0~32,0 |

| 4 | 10 | 18Cr2Ni4WA | 2,0 ~ 2,6 | 38,0~44,0 | 27,0~32,0 |

(4) Elija una sonda en ángulo de alta frecuencia (20 MHz) y una sonda recta para detectar la superficie y la parte superior del diente, respectivamente.

(5) La profundidad efectiva de la capa endurecida y la profundidad de penetración de calor de las muestras de engranajes se determinaron mediante pruebas de microdureza y macroanálisis metalográfico, respectivamente.

(6) La precisión y confiabilidad de los datos END se evaluaron comparando el método END con técnicas convencionales de microanálisis y metalografía.

4. Resultados y análisis de las pruebas.

Con el sistema de medición no destructivo multicanal P3213QNET del Fraunhofer IZFP se probaron cinco tipos diferentes de engranajes. Se realizaron pruebas no destructivas y pruebas físicas y químicas en la parte superior del diente, la superficie del diente y la raíz del diente, utilizando bloques de pantalla estrechos en la parte superior del diente, el plano del diente y la raíz. del diente, respectivamente.

Los resultados se muestran en la Tabla 2.

Tabla 2 Comparación de los resultados de las pruebas de los dos métodos

| Número de marcha: | 1 | dos | 3 | 4 | |

| Módulo | 6 | 8 | 9 | 10 | |

| Distancia entre la cresta del diente y el centro del diente / mm | 13.5 | 17.8 | 17.1 | 22 | |

| Resultados FINALES | Capa endurecida efectiva del círculo primitivo de la superficie del diente / mm | 2.2 | 2.46 | 3.26 | 2.12 |

| Profundidad de penetración del calor/mm | 9.44 | 14,88 | 12.62 | 9,96 | |

| Dureza del núcleo del diente (HRC) | 36,0~44,0 | 27,0~32,0 | 27,0~32,0 | 27,0~32,0 | |

| Resultados de pruebas físicas y químicas. | Capa endurecida efectiva del círculo primitivo de la superficie del diente / mm | 1,53 | 2.55 | 3.05 | 1,77 |

| Profundidad de penetración del calor/mm | 92 | 152 | 122 | 92 | |

| Dureza del núcleo del diente (HRC) | 7,0 ~ 29,0 | 7,0 ~ 28,0 | 7,0 ~ 29,0 | 7,0 ~ 29,0 | |

Según los resultados de las pruebas, se pueden sacar las siguientes conclusiones:

(1) Los valores obtenidos de ensayos no destructivos y métodos de análisis anatómicos para detectar la profundidad de penetración térmica concuerdan.

(2) Los resultados de las pruebas indirectas no destructivas de dureza del centro del diente son consistentes con los obtenidos mediante análisis anatómico.

(3) Para una detección efectiva de la profundidad de la capa endurecida:

① Cuando la sonda puede alcanzar el círculo primitivo de los dientes del engranaje (m = 8, m = 9), los valores obtenidos en las pruebas no destructivas concuerdan con los del análisis anatómico.

② Cuando la sonda no puede alcanzar el círculo primitivo, la desviación de los datos es significativa.

(4) Mediante una comparación de pruebas no destructivas y pruebas físicas y químicas, el método de prueba no destructivo se puede utilizar para determinar la profundidad de penetración del calor, la profundidad de la capa endurecida en la superficie y la dureza del núcleo del engranaje endurecido. en la superficie.